风力发电机一体化控制系统

2019-12-26杨军亮

杨军亮

上海电气输配电集团 上海 200042

1 研究背景

能源供给已经是一个全球性的问题,各个国家和地区都在寻求一种能够可持续开发利用的绿色能源。由于资源的有限性,煤炭、石油、天然气作为最初使用的能源,最终有用完的一天,并且其带来的环境污染是不可逆的,所以绿色清洁能源是未来发展的趋势[1]。风力发电作为一种绿色的清洁能源,它的可再生性、无限性及绿色环保性,都大大提高了这种能源的开发利用价值。作为风力发电机的核心部分,机电控制始终占据着重要的位置。近年来,使用PLC(可编程序控制器)作为主控制器在风力发电机控制方面已经得到普遍应用,但大多采用的是分布式控制方式,变桨控制器和变流器都有自己独立的CPU(中央处理器),风力发电机主控制系统也独立于其它两个系统,由此需要进行大量的数据交换,造成系统的实时性较低。而采用一体化控制系统能够大大提高CPU的使用效率,同时减少了数据交换,使风力发电机控制的实时性和可靠性得到进一步的优化[2-3]。

2 风力发电机控制系统的现状

风力发电从上世纪八九十年代开始起步,经历了几十年的发展,风力发电机的控制系统已由初期的进口到现在的普遍国产化,最初使用的集中化控制系统经过一段时期风场的实际运行后,发现控制系统放在机舱内给维护带来很大的不便,维护效率低,严重影响风力发电机的使用效率。光纤通信产生后,使控制系统能够在塔底运行,各个子系统独立控制,采用通信的方式,共享数据。例如轮毂有自己独立的CPU,在主控制系统CPU出现异常时,能够独立控制其安全收桨,变流器也同样采用独立控制。该系统的优点是维护便利,有利于提高风力发电机的可利用率。但是,由于数据通信共享,对系统通信部分要求比较高,因此软件处理的难度相对比较大。

一体化控制系统方案是针对现阶段独立控制系统的进一步优化和改进,新的一体化控制系统首先经历的是样机运行考验,在样机运行过程中不断发现问题,不断进行优化改进,使其稳定无故障连续运行。在保证样机运行正常的目标下,逐渐开始在风场批量运行推广[4-5]。

3 一体化控制系统简介

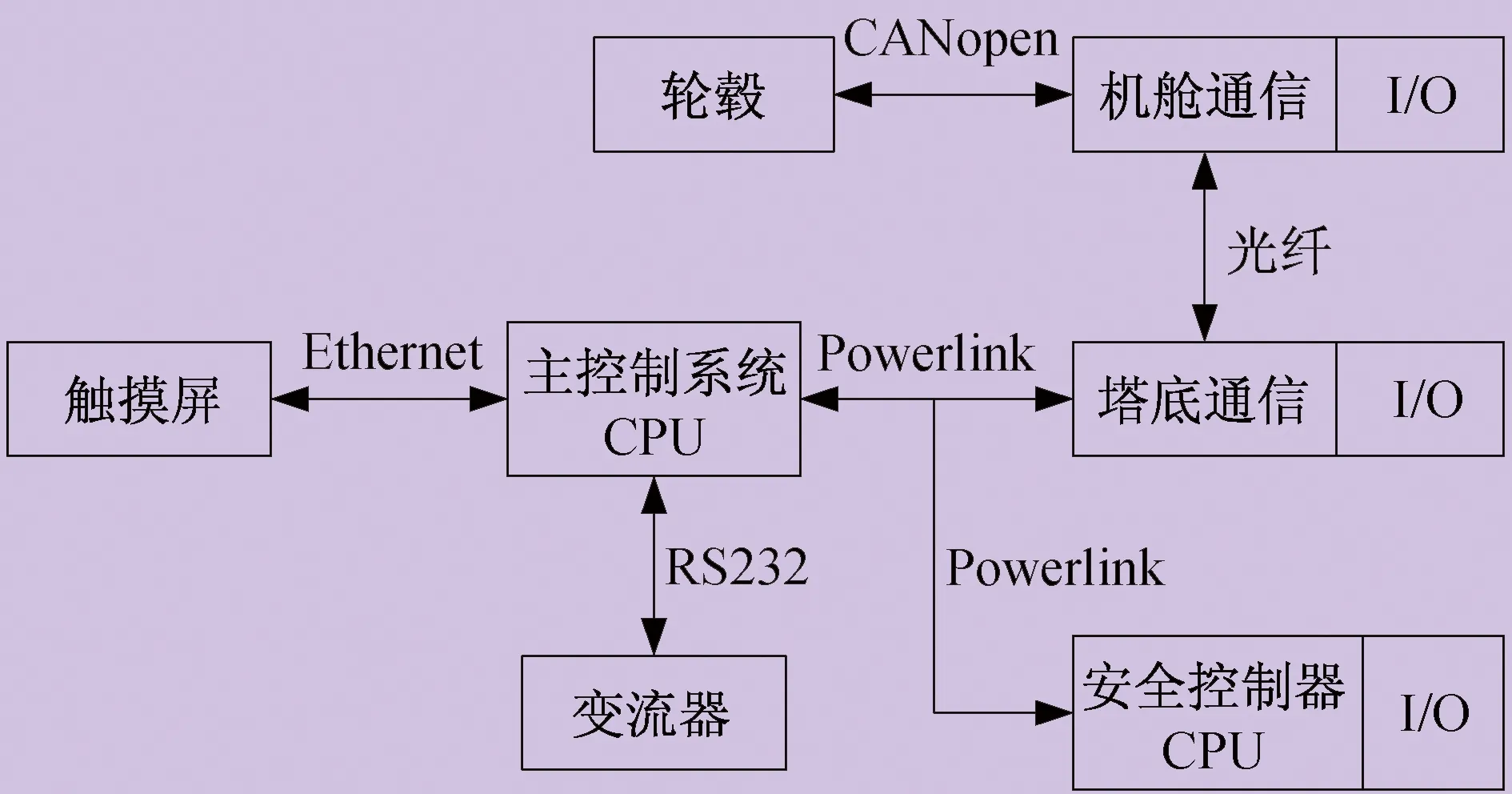

风力发电机一体化控制系统流程如图1所示,风力发电机控制系统的核心为PLC。主控制系统CPU通过Powerlink(开源实时通信)的通信方式与塔底I/O(输入/输出)模块通信,并且通过光纤的方式实现与机舱的通信。连接与机舱通信之后采用CANopen(控制局域网路)的通信方式与变桨系统进行通信。由于主控制系统CPU上本身包含RS232接口,其可实现与变流器的通信。主控制系统CPU将采集到的数据以及相关参数、故障码通过以太网(Ethernet)的通信方式传递给触摸屏进行显示。变桨数据及变流器系统将控制程序整合至PLC,实现完全集中控制[6]。

图1 一体化控制系统流程

一体化控制系统的提出主要针对现有控制方案上的一些不足之处,现有方案主要体现在变桨控制器和变流器均有自己的CPU,要建立CPU之间的通信,主控制系统CPU就需要分配一定的资源去处理与各控制器的通信。并且由于主控制系统和变桨控制器所采用的控制循环时间不同,反映在变桨控制器的位置跟随性上就有一定的误差。同样在与变流器通信延时上可能会导致风力发电机的发电量不能达到最优状态。综合以上的一些问题,笔者提出了风力发电机的一体化控制方案。该方案能实现在无故障情况下,自动启动、自动对风、自动调速、自动并网发电。在故障状态下,可以根据故障的严重等级执行不同等级的停机操作,保证风力发电机的安全性。

一体化控制系统的主要特点如下:

(1)将主控制系统、变桨控制器、变流器的控制功能整合,使风力发电机运行更加协调如一;

(2)更好的实时性,带来更优秀的动态性能;

(3)更高的可靠性;

(4)更方便的可维护性;

(5)更完善的录波机制,记录一体化控制系统各部件的实时状态,以供故障预警与分析。

4 硬件及软件设计

4.1 硬件设计

风力发电机一体化控制概念的提出,主要考虑硬件和软件的设计。在硬件设计方面,主控制系统采用贝加莱X20系列的控制器、I/O模块和通信模块,机舱与轮毂考虑采用贝加莱控制系统的Powerlink通信方式,通过样机试验,采用Powerlink通信方式对硬件及对所采用的电缆有比较高的要求。在实际操作中,电缆要经过轮毂、中心轴、滑环等一系列设备,其抗干扰能力没有得到实际的验证,为了保证系统的稳定性以及可靠性,最终采用了工业中比较常用的通信方式CANopen。CANopen是一种架构在控制局域网路上的高层通信协定,包括通信子协定及设备子协定,常在嵌入式系统中使用,也是工业控制常用到的一种现场总线,其特点是通信稳定,抗干扰能力强,符合风力发电机所运行的环境。贝加莱公司生产的专门用于CANopen通信的IF1041-1模块,已经在其它工业控制行业使用,具有较好的稳定性。

在与变流器通信方式的选择上,由于变流器在设计时已经集成了RS232通信接口,主控制系统采用的CPU也集成了RS232的接口,因此主控制系统和变流器之间采用串口通信,而与触摸屏之间依然采用以太网的方式进行通信。

变桨控制器和变流器均取消自身系统的CPU,所有的硬件设备通过通信模块建立了连接,轮毂通过CANopen将数据传输给机舱通信模块,机舱通信模块再通过光纤将轮毂及机舱I/O信号数据传输给塔底通信模块,塔底通信模块再将数据传输给主控制系统CPU。反之,主控制系统CPU将数据传给轮毂完成数据交互,这样也就完成了控制的动作[7-8]。

4.2 软件设计

风力发电机一体化控制方案最主要的是软件方面作出了很大的提升,图2所示为控制系统设计示意图,围绕主控制系统,分别从一体化解决方案、独立安全控制器、完善的故障诊断、先进的SCADA(监控与数据采集)系统、传动链载荷优化、冗余控制技术、优化的功率控制等几方面进行设计[9-10]。

图2 控制系统设计示意图

风力发电机一体化控制方案其优势在于所有的控制核心包括变桨控制器、变流器均集成在主控制系统CPU中,这样有利于数据的积累。对于故障分析、功率控制等都有了大量数据的基础,通过对变桨控制器、变流器、主控制系统控制算法的优化,从而提高风力发电机的可利用率以及发电量。在故障诊断方面,故障诊断的准确性直接决定风力发电机维护时间以及成本。变桨控制器和变流器将其内部故障全部移植到主控制系统中,主控制系统能够第一时间得到变桨控制器和变流器的故障信息,并且这些故障信息直接与主控制系统故障代码连接,省去了主控制系统与变桨控制器、变流器之间故障传输判断的环节,大大提高了故障诊断的速度及准确度。功率控制优化主要是与变流器的转矩交互,以及控制变桨控制器的响应速度,提高变桨控制器的实时响应速度对于优化功率曲线是相对重要的一个环节。采用一体化控制系统后,主控制系统直接给变桨驱动器发指令进行动作,省去了中间还要经过变桨控制器的环节,这样变桨控制器实时响应就会有保证,从而提高风力发电机功率曲线质量。

风力发电机的安全系统是最重要的一部分,所以采用了独立的安全控制器来控制风力发电机整个安全环节。安全控制器采用硬件接线的方式将风力发电机一些重要的信号进行串联,如果某一个环节出现问题,安全控制器的CPU监测到之后就会立即断开安全链,第一时间保证风力发电机的安全。

SCADA系统作为远程监控系统,实时监控着整个风场的运行情况,对整个风场的风力发电机状态要求全面掌握,这样才能很好调控风场运行。SCADA系统将风场所有风力发电机的实时数据、历史数据等全部接收至服务器中进行储存。对于单个风力发电机来说,主控系统就是数据中心,对于整个风场来说SCADA系统就是数据中心,有了这么大量的数据,就可以从中分析出风力发电机的运行状态,对可能发生的故障做一个预判,第一时间掌握风力发电机的状态是否正常。SCADA系统还有一个重要作用就是对风场功率的调节,有助于风力发电适应电网的需求。

传动链载荷优化主要解决风力发电机在达到额定转速之前的过渡阶段所产生的波动。由于在过渡阶段风力发电机的功率以及转速上升较快,会产生一些转速波动的现象,从而引起功率波动。通过对传动链载荷进行优化,再对风力发电机出现波动的转速点进行滤波处理,达到平稳过渡,该功能已经在风场进行实际的使用,得到了很好的效果[11]。

5 结束语

综上所述,风力发电机一体化控制系统方案从硬件设计到软件设计,从样机到风场批量运行,都体现出了其预期的效果。现在该机型已经在贵州、云南、山西、黑龙江、湖北等20多个风电场使用。从目前运行效果来看,无论是从可利用率、还是从发电量和功率曲线上都表现出其突出的特点,风场业主对该系统相当认可,系统的稳定性和可靠性也在风场的实际运行中得到验证,也充分说明了该一体化控制系统的实用价值。