电解铝生产工艺的优化分析

2019-12-26金岭

金 岭

(黄河鑫业有限公司,青海 西宁 811601)

分析目前我国电解铝企业生产情况可以看出,电解铝企业发展目前遇到了技术瓶颈问题,其主要影响原因为电解铝能耗过高。如果强行降低电解铝电压,则会影响电解槽热吸收,从而影响产品质量。针对这一现象,目前一些企业主要采取强化电流的方式,但受到整体系统性能影响未取得良好效果。在实际电解铝生产工艺中,控制电压与电流效率为矛盾体,电压下降的同时会导致电流效率下降,因此其生产功率优化应首先解决这一问题。同时电解铝生产工艺优化需要考虑到电耗成本,其在电解铝生产中成本中占据约45%~50%的比重,部分企业达到60%。因此,生产工艺需要电耗成本方面考虑,提高优化工艺可行性。针对我国电解铝生产工艺无法满足工业发展现状,提出电解铝生产工艺的优化分析。

1 电解铝生产工艺的优化分析

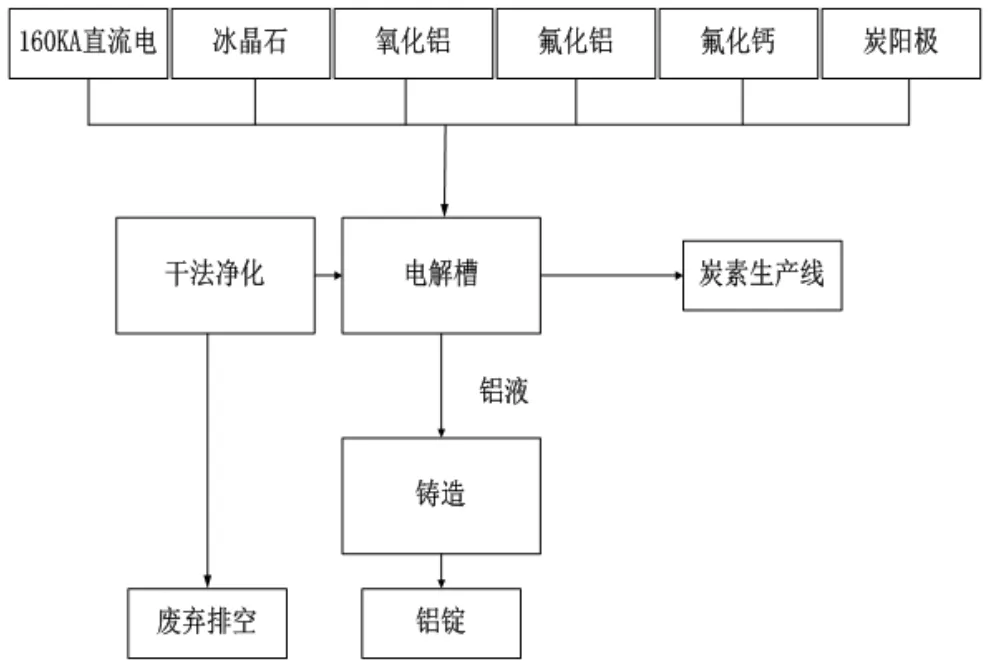

(1)加工工艺优化。电解铝行业作为高能耗工业生产行业,其生产工艺优化需要从加工工艺优化入手。电解铝生产过程中能源消耗主要为直流电与其他辅助工序电能消耗,其中直流电占据整体电能消耗95%左右。目前现有电解铝生产工艺流程,如图1所示。

图1 电解铝生产工艺流程

根据目前现有电解铝生产工艺,直流电消耗量受到触电槽效率与电流影响,其平均电流与直流耗电量呈正比。而直流电耗与电流大小并无直接影响,电解铝生产想要取得良好技术指标,不能直接减少直流电耗。想要做到生产工艺优化首先需要保证电解工艺中炉膛的规整与稳定性。目前电解铝生产中60kA侧插自焙铝电解槽生产中,主要采用边部加工方式。这种加工方式由于受到加料方式限制,不仅容易造成局部沉积现象出现,且由于无法抑制上口过空情况,导致电解槽电流空耗。因此采用半压壳式加工工艺,弥补上口过空情况,形成一个较为规整、稳定的炉膛。半压壳式加工主要操作方式为在槽沿板5cm处增加一条10cm~15cm的加工边缝,利用压壳工具沿阳极边部下压,尽量保持较大下压面积,使其与电解质充分接触,在壳面上覆盖新的氧化铝,且这一加工过程不允许其他电解质侵入。这一加工步骤,与电解质中其他成分形成新炉帮,能够起到一定蓄料作用,帮助电解质熔化炉帮,在一定程度上弥补氧化铝反应。半压壳式加工方式以电解质熔解特性为基础,针对实质熔解氧化铝能力较差问题,在熔解氧化铝表面形成壳面。解决电解质无法熔解壳面造成炉膛畸形问题,是电解槽运行状态保持在稳定状态,实现电解铝加工工艺优化。

(2)平均电压优化。平均电压优化即对工作电压控制,使分摊电压与母线电压处于一个较低水平。考虑到整体工作电压由多个不同等级电压体系组成,不是单一电压,因此采用多级优化形式对其进行降压优化。分摊电压首先需要减小效应时间,并增加效应间隔逐步削弱效应系数作用。电压中母线电压对电解槽结构影响较大,从接触面压降为切入点,重点针对卡具、立柱母线以及停槽短路口等部位,在保证其接触面洁净前提下,将电压控制在10mV以下。电压优化考虑到分子比低为整体生产工艺带来影响,采用低分子比操作。根据实际生产工艺情况,首先消灭电解槽中2.9分子比,保证电解槽稳定后,逐渐将分子比跳绳到2.85、2.80。采用低分子能够有效提升电流效率,降低生产中电耗。

(3)电流效率优化。电流效率优化需从参数调整方面入手,通过温槽智能控制,使分子比与过热度能保持在一个较为合理变化值内。当温度过高时,需要保证分子比保持在下限值左右,反之则保持在上限值左右。根据电解槽冷热行程变化趋势变化氟盐添加量,保证分子比始终保持在一个较为合理范围内。通过单因素法对影响电解槽因素进行排查,并针对其中重点控制。目前现有工艺中已有包括控制人造伸腿尺寸改变电流效率、优化电解工艺参数等多种技术,使生产中过热度保持在一个较低水平。同时其氧化铝、阳极材料以及管理模式等都能够对电流效率产生影响。且在传统生产工艺中,随着电流效率的增加,铝熔解损失量会增加,导致电流效率降低。因此,同样可以从阳极强化入手,调整钉棒角度,将其缩短至18cm~19cm,减少外露尺寸,降低阳极压降,从而实现电流效率优化。

(4)高铝操作水平优化。铝电解生产工艺在强大电流下发生复杂高温反应,其反应相互关联。由于电解槽中高温熔体具有较强腐蚀性,无法在线检测数据,想要实现其优化过程,需要考虑到铝水平过高对生产过程带来的不良影响。高铝操作容易使阳极出现上口炉帮易化、易滚铝、炉底易热以及阳极埋入深等,且存在铝二次反应损失增加情况。因此从槽矿情况、热平衡以及物料平衡几个方面入手,结束自动化技术控制含铝量。含铝量降低后,能够有效减少磁场对电解槽影响,减少病槽发生率,提升高铝操作水平。

(5)电力消耗优化。除电解槽外,其他辅助设备电耗的影响对生产工艺的影响同样不可忽视。辅助设备电耗主要来源于电解动力、阳极组装、空压机运行以及供料净化等多个生产工序。其电解动力与空压机电力消耗优化主要从运行方式入手,在改变其设备温度与运行环境温度的条件下,使整体运行处于最佳状态,避免其他环境因素影响带来的多余电力消耗;而阳极组装电耗主要受到炉频率影响,因此选择中频炉能够很好起到节能效果;供料净化主要对其运行方式与运行参数控制,使其达到稳定运行。除以上因素外,电耗同样受到氧化铝浓度影响,高浓度氧化铝不仅会造成沉积,降低电流效率,增加电耗,降低生产效率。因此在半压壳式加工方法下,想要降低电耗,需要达到电解质熔解平衡,对降低电耗起到积极促进作用。

2 结语

电解铝生产工艺优化能够使各项指标得到很大提升,并有效提高企业产量。优化过程中主要针对电解铝电耗问题入手,针对各生产程序运行情况,从多方面条件入手,创造出应用性较高的优化生产工艺。利用半压壳式技术优化其整体加工工艺,并对电力消耗、平均电压以及电流效率等多方面进行优化,实现循序渐进,完成整体生产工艺优化。