鱼山大桥节段梁短线匹配法施工技术

2019-12-26李胜辉吕建伟

李胜辉,吕建伟

(1.浙江交工集团股份有限公司,杭州 310051;2.杭州市公路管理局,杭州 310030)

0 引 言

随着国家“十三五规划”和“一带一路”倡议的提出,在通路、通航的基础上通商,形成和平与发展新常态的大好前景,作为“一带一路”的基础保障设施之一,大型桥梁建设迎来共创共享的新时代。另外,当前社会对文明施工、绿色施工的要求越来越迫切,要求快速施工、减少对周围环境和交通的干扰,特别在城市人口密集区或交通繁忙等区域;从国内外桥梁建造潮流以及国家的政策导向、劳动力的转变和环保低碳施工等方面来看,装配式桥梁的建造是今后桥梁施工的主要趋势。

1 工程概况

舟山市鱼山大桥项目连接鱼山岛和岱山岛,是舟山国际绿色石化基地对外连接的唯一陆上交通干道,路线全长 8.815km,其中鱼山大桥全长7781.75m,主跨跨径260m。全桥共有节段梁2370片,其中非通航孔50m节段箱梁783片,70m节段箱梁1349片,通航孔节段箱梁238片。

其中通航孔桥为混合梁连续刚构桥,桥跨布置为(70+140+180+260+180+140+70)m。通航孔节段梁为单箱单室直腹板截面型式,顶宽15.6m,底宽7.6m,通航孔节段梁最高节段12.14m,最长节段4.5m,最重节段271.3t。

非通航孔桥采用50m和70m跨径的节段预制箱梁,均采用等高度单箱单室斜腹板断面型式。顶宽15.6m,底宽7.6m,梁高分别为3m和4m,最长节段3.6m,最重节段234.2t。

节段箱梁采用短线匹配法进行工厂化流水生产线预制,共4条生产线,1条用于通航孔桥节段预制,1条用于50m跨径箱梁节段预制,另外2条用于70m跨径箱梁预制。

2 工程特点

(1)工期紧。舟山国际绿色石化基地作为国家“一带一路”建设的重点工程,为保证该项目能够如期的运行,本项目工期由原本的36个月缩短至27个月,施工工期紧。

(2)精度要求高。该项目节段梁采用短线法预制拼装,对节段误差都要求控制在毫米级,对预制台座和测量塔要求极高。该项目在模板制造拼装、节段预制的平面和轴线控制均要求控制在±1mm范围内。

(3)质量要求高。该项目结合国务院《国家质量发展纲要(2010-2020)》中提出的品质工程建设要求,积极推进品质工程的建设,对测量设备及拼接工艺要求高,混凝土的外观质量和体内外预应力施工质量也要求较为严格,特别是钢筋保护层合格率须达到95%以上。

3 总体预制方案

根据箱梁的结构型式及成桥的线形特点,箱梁节段选用短线匹配法进行预制,即所有节段都在预制台座上进行浇筑。浇筑时,待浇节段一端设固定端模,另一端则为已浇好的前一节段端面(除墩顶块、跨中合拢段和每跨梁段预制起始梁段采用一端固定端模,一端活动端模进行浇筑外),以形成匹配接缝来确保相邻节段拼接精度,当后一节段浇筑完成并初步养生、拆模后,前一节段即运走存放,而把新浇节段转移到其位置上作为匹配节段,循环预制完成各跨箱梁节段[1]。

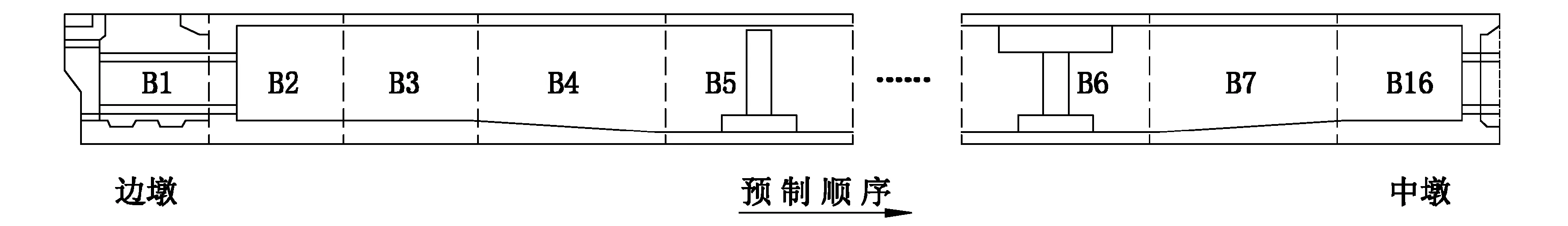

预制顺序根据安装工艺的不同分为两种[2]。通航孔桥和70m跨径箱梁采用“T”构平衡法安装,预制顺序采用先预制墩顶节段,再前后对称预制的施工顺序(如图1);50m跨径的箱梁采用整孔预制拼装工艺,预制顺序按拼装路线方向逐个预制(如图2)。

(1)T构预制:T构预制采用从中墩墩顶往两侧对称预制,即将中墩墩顶DD节段作为匹配预制的起始单元。施工DD节段时,首先清理台座,然后拼装活动端模和侧模、吊装钢筋骨架入模、推入内模并浇筑混凝土,当混凝土养护达到拆模强度后,拆除DD节段模板(侧模及内模),然后将DD节段移出作匹配梁并编号,取代活动端模,作为生产Z1节段的匹配面。施工节段Z1时,在固定端模和DD节段之间拼装侧模,并放置钢筋笼,推入内模然后浇筑混凝土。循环实施该流程,由2个台座对称完成半个“T构”的悬臂节段的预制。

(2)整孔预制:整孔预制采用从一侧往另一侧进行匹配施工,即将边墩墩顶B1节段作为匹配预制的起始单元。按照清理台座、拼装活动端模和侧模、吊装钢筋骨架入模、推入内模并浇筑混凝土,养护、拆模进行下一个节段匹配的标准节段预制的程序,直至完成整孔节段的预制。

图1 T构预制顺序

图2 整孔预制顺序

4 预制厂布置

鱼山大桥节段梁预制厂位于舟山市定海工业园区,根据功能区域划分设有梁厂驻地、民工生活区、制梁区、存梁区、拌合区、钢筋加工厂等,总占地约260亩(见图3、4)。厂内共设4条生产线,1条用于通航孔桥节段预制,1条用于50m跨径箱梁节段预制,另外2条用于70m跨径箱梁预制(见图5)。

每条生产线依次布置钢筋绑扎胎架区、制梁养护区、修整区、存梁区,并配备相应的测量塔、养护棚和大小龙门吊。厂内共有预制台座25个,修整台座28个,存梁台座735个,120~300t大型门吊4台,15~30t小型龙门吊7台。

节段梁的出梁采用运梁车结合运输驳的形式,即预制厂内根据节段重量配置120~300t运梁车运至预制厂东北侧的2000t级码头出梁,然后由码头2台150t龙门吊装船,再由运输驳运输17.5km运抵桥位,即预制厂→码头→桥位吊装区域。

图3 制梁区 图4 存梁区

图5 预制厂平面布置图

5 节段梁预制工艺

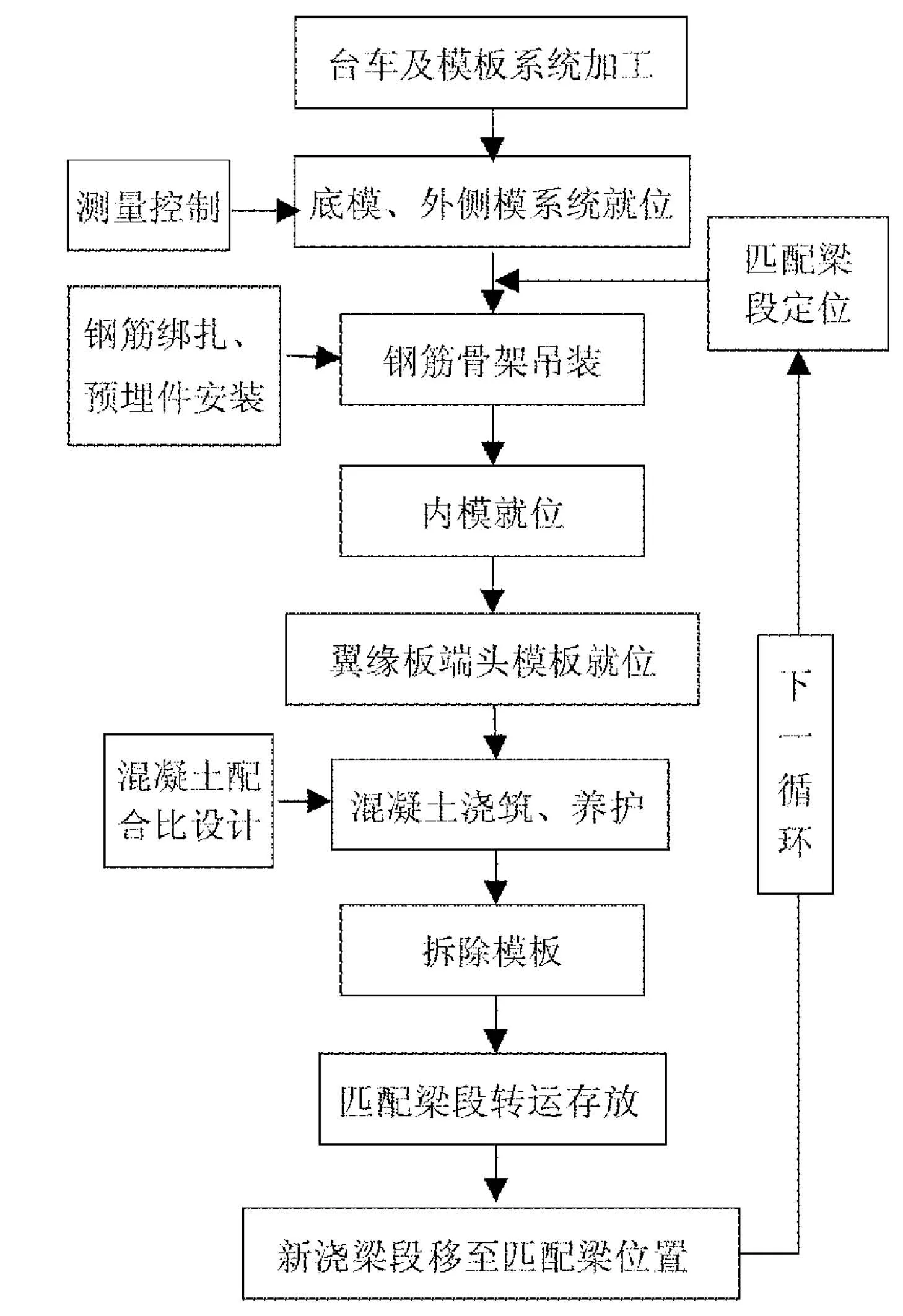

短线匹配法预制工艺流程[3-4]如图6所示。

(1)由监控单位根据TDV RMCAST软件计算出测量控制数据,移动底模,将已浇节段与固定端模分开,并移开一定距离进行匹配待命[5]。

(2)吊装下一节段底模至固定端模处,撑起并调整底角脚。将已浇节段移至匹配梁段位置,并精确调整其平面位置及高程,安装并定位待浇节段的外侧模,并将各模板系统相互固定。各模板贴合面之间设置橡胶止浆条或海绵条,防止混凝土浇筑过程中漏浆。各模板系统(如图7、8)调整完成后,清洁模板表面,并涂刷脱模剂和隔离剂。

(3)由龙门吊将钢筋骨架吊装入模,对其进行定位,然后预埋相关预埋件,并对钢筋保护层及预应力管道定位等进行检查。为了保证波纹管位置及对接口的准确,波纹管与固定端模板之间采用锥形硬塑料塞封堵,并用封口胶带密封;波纹管与匹配梁间,采用波纹管内穿橡胶充气棒作为内衬管,防止混凝土浇筑过程中波纹管的破坏和变形。

图6 节段梁施工流程图

(4)待相关预埋件及保护层检测合格后,即可将内模通过轨道推入。调节内模的液压系统,将内模完全撑开,与匹配梁及固定端模密贴,然后预埋顶板预埋件。

(5)待所有预埋件及模板清理检查报检验收合格后,即可连续浇筑混凝土。混凝土的浇筑顺序为:底板→腹板→顶板(含翼板)。底板混凝土采用溜槽下放,混凝土的振捣采用插入式振捣器结合附着式振捣器的形式,以确保混凝土振捣密实、无蜂窝。

(6)混凝土初凝前,在节段梁顶面固定的位置安装6个专用测量预埋件,以便获得节段梁的实际平面线形和竖曲线。节段梁拆模前,测量该6个控制点,将回测数据输入专业软件,即可得出施工下一节段时匹配节段的线形。

(7)混凝土的养护采用自动喷淋覆盖养护,冬季气温较低时,则采用蒸汽养护。待混凝土同条件试块强度大于75%设计强度时,即可拆模。在将匹配节段吊至存梁区之前,对同条件试块试压,当强度达到90%设计强度时,方可起吊。

(8)重复(1)~(7)步骤,浇筑下一个节段。短线法流水作业,施工周期极大缩短,单个台座、模板平均3d生产1片节段梁。

6 节段梁信息化、自动化技术

(1)预制厂建设信息化。预制厂建设采用同BIM技术相结合,对厂内各临时结构及地下PHC管桩、水电、蒸汽、养护等管路进行布置及优化。预制厂内临时建设均采用统一规划,专业厂家专业设计和施工。根据VIS视觉识别系统规范手册,打造富有特色的标准化项目识别体系,在整个厂区推行6S管理。

(2)管理信息化[6]。以BIM信息系统建设为依托,通过运用BIM技术提高项目质量控制、进度控制、合同管理、物资管理的工作效率,并加强各个管理岗位、各个工序、工种的协同工作。

(3)仓储信息化。建立预制梁段的编码体系及二维码信息管理,通过手机移动终端 APP应用,可以实现对梁段信息的采集及查询功能,对节段梁钢筋半成品及节段梁的仓储信息进行跟踪管理,实现仓储管理及出厂物联管理。

(4)钢筋加工自动化。采用世界领先水平的意大利迈普全自动数控钢筋下料中心及钢筋弯曲中心,其自动化程度高且能减少操作人员数量,实现了“机器换人”的理念。同时可以将钢筋细部图通过二维码扫描输入数控弯曲中心,提高工作效率。计算机控制系统可以提供很好的图形可视化数据,并能对工作周期和每日生产数据统一保存和存档。能够根据料单自动搜寻合适余料钢筋进行加工,减少了钢筋的废料。

(5)智慧式用电系统的应用。预制厂内,所有二级配电柜安装“智慧式用电系统”。能够有效监测线路温度、漏电、电流、电压等数据,并能通过无线终端系统实时传送给各APP和网页客户端或者直接短信提醒,从而能够有效的杜绝各类短路火灾。

7 施工注意事项

(1)预制厂规划布置时,尤其注意各区域的位置空间关系,各设备设施的位置空间关系,避免冲突。

(2)对测量塔及台座基础、液压模板、存梁基础等关键性部位,进行定期和不定期的全过程沉降监测。

(3)横隔梁、转向块的转向肋板等建议改成二次浇筑,有利于台座和模板的周转,加快施工进度。

(4)变截面节段梁施工时,由于节段梁底模存在斜坡,浇筑过程中为防止混凝土侧压力导致节段梁胀模或者倾覆,需设置抗滑移和抗倾覆措施。

(5)变截面节段梁出坑或移梁时,需考虑梁段的重心偏位影响,注意对吊具的调节。

8 结 语

采用短线匹配法施工,其占地面积较长线法要小,节约土地租赁成本;单个节段施工流水作业,施工速度较快,常规梁段3d/节,节省人工及机械设备费用。模板利用率高,适用于节段类型变化较多,模板倒用较频繁的工程需求。

鱼山大桥采用短线匹配法预制节段梁,实现了上部结构与下部结构施工同步进行,预制速度快,缓解了工期压力。采用工厂化流水作业,预制的精度及成品质量均更有保证。通过对BIM技术、二维码信息管理以及仓储化管理的应用,实现信息和数据共享的管理模式。