双介质过滤器控制系统优化改造

2019-12-26刘峻含

刘峻含

(中海石油(中国)有限公司天津分公司 天津 300459)

1 双介质过滤器功能

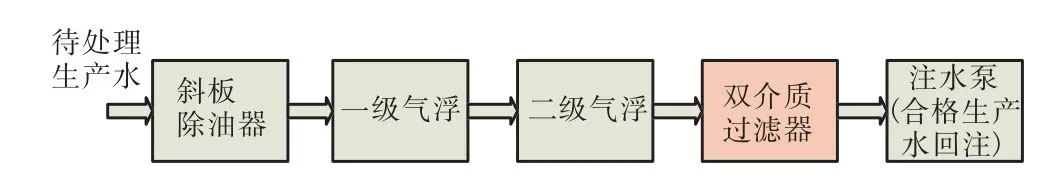

当今的海洋石油开采,注水水质是油田开采的关键性指标,水质的好坏直接影响油田的产量和后续可持续开采。随着开采的持续,原油含水量不断上升,生产设施的含油污水处理量亦逐年上升,如果含油污水处理不当,其排放与回注都会带来严重的生态环境污染,并且影响油田的安全生产,而且注水本身又是改善油田开发效果、提高原油采收率的重要手段之一。双介质过滤系统作为在整个水处理系统的末级处理单元,在油田开采过程中起到了至关重要的作用,其流程见图1。

图1 生产水处理流程图Fig.1 Flow chart of production water treatment

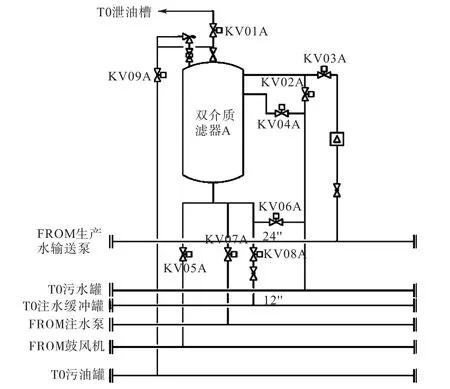

某平台双介质过滤器(图2)共有 30个,分为两大系统,每个系统独立配置 15个罐体,由不同厂家生产制造,主要针对的是水中的乳化油和分散油以及一些杂质。双介质过滤器在本平台投产以后,因为其功能性、操作性、安全性很多与现场实际情况不匹配,故一直处在停运状态。2015年,自主对其进行改造优化,其在改造投用后,切实缓解了石油开采注水的压力。

图2 双介质过滤器简图Fig.2 Diagram of dual media filter

2 控制系统优化改造

2.1 控制系统

此双介质过滤器共 15个罐体,毎5个罐体作为一组,每组共用一个控制盘,共 3面控制盘。控制系统采用的是西门子PROFIBUS DP(开放总线)控制系统。1#盘作为主站采用西门子 S7-300CPU,2#、3#盘分别作为从站,通过 ET200M 连接到 CPU。图3为ET200M分布式I/O设备构架图。

图3 ET200M分布式I/O设备构架Fig.3 Architecture of ET200M distributed I/O device

2.2 技术改造要点

通过自检自修不增加其他设备的基础上完成双介质滤器正常过滤、反洗的功能。基于 PLC可编程的特性,只需要对控制盘内的逻辑控制器(S7-300)的程序进行修改,就可控制双介质过滤器不同管线上的气动蝶阀开、关以及反洗泵、鼓风机的启动、停止,从而完成正常过滤、反洗功能。硬件及软件设备为,电脑一台;S7-300编程电缆;西门子编程调试软件STEP7 V5.5。

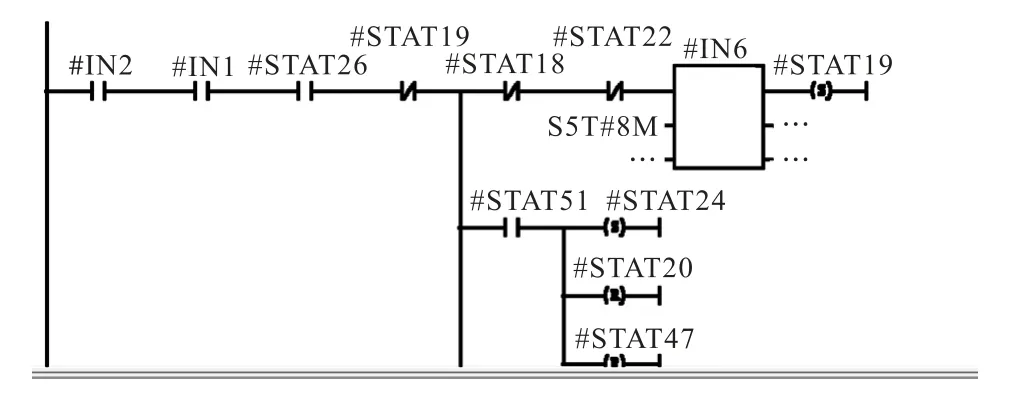

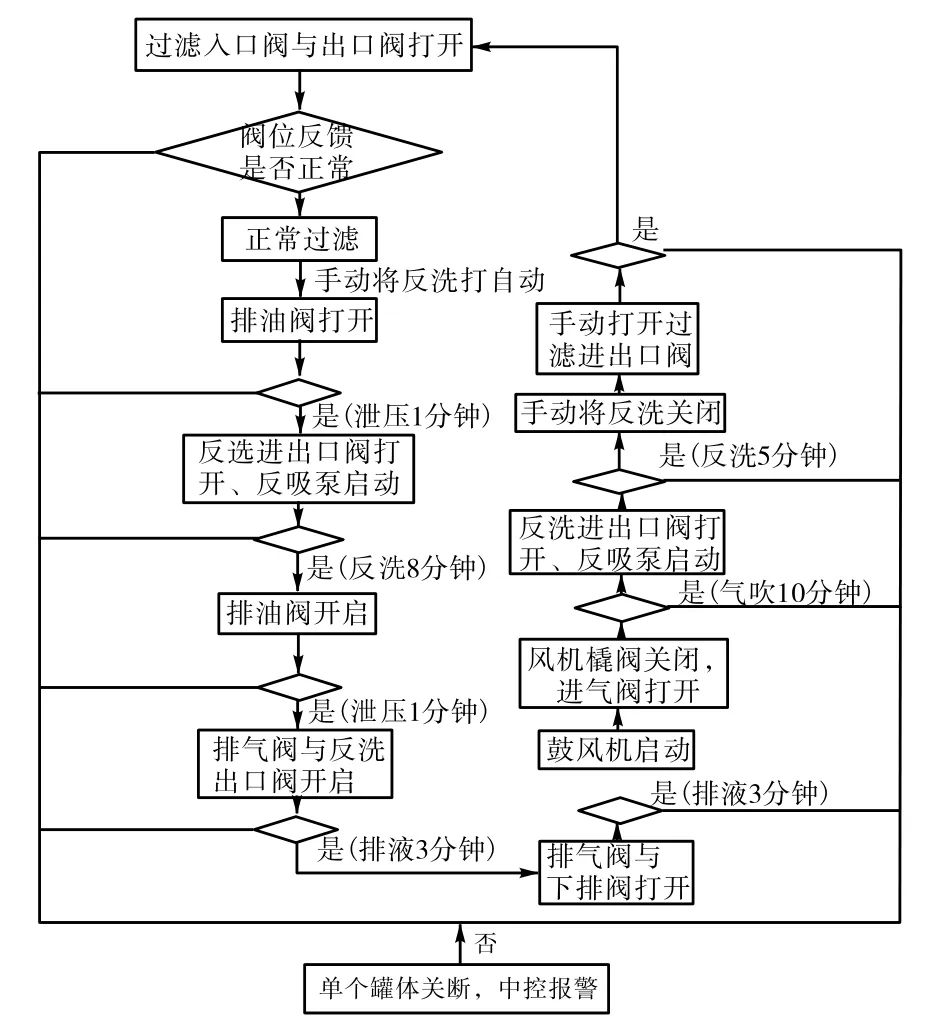

优化程序参数使控制过程达到最优。结合生产经验,经过反复论证研究,将反冲洗程序由最初设计排气、排液、气水联合反洗改为启动阶段、气洗阶段及水冲洗阶段,其中启动阶段包括泄压、一次水洗、排油、排水 4个步骤。经过多次调试,最终将水反洗定为8min,气反洗定为10min(图4)。

图4 水反洗时间修改后程序Fig.4 Modified water backwashing time procedure

3 创新成果

3.1 增加单罐体关断功能

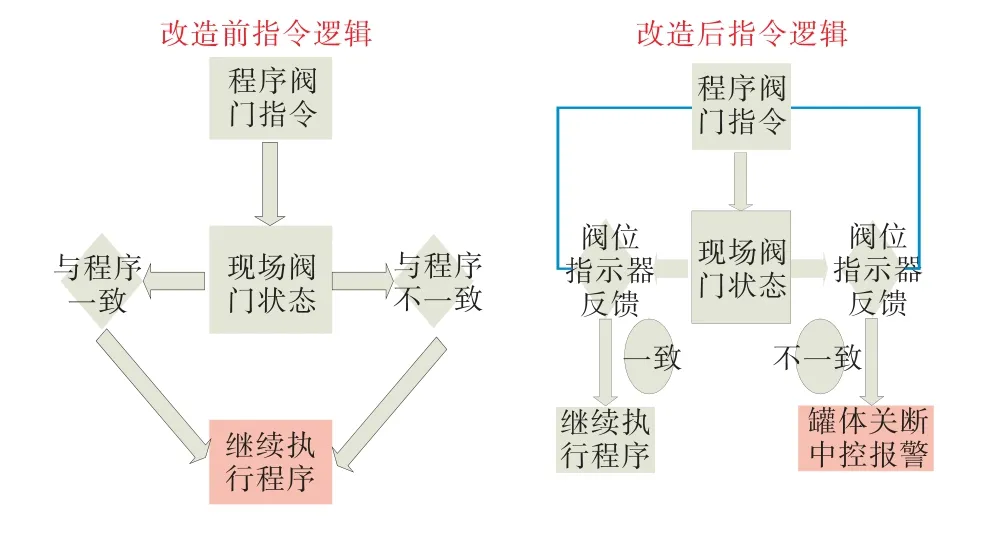

在原有程序中,无论是正常过滤还是反冲洗,均是按照程序一步步执行,并没有反馈功能。这意味着如果现场有异常,如气动阀门并未按照程序要求进行开启关闭,但程序中并未检测到这一异常,很有可能造成罐体的憋压,造成安全环保事故。

在改造后,通过阀门定位器阀位的反馈进行比对,在一个罐体系统中如果有任何一个气动蝶阀现场状态与控制程序不符合,则罐体单体关断,将罐体从大系统中隔离出来,并给中控报警,方便操作和维修人员第一时间发现并解决故障(图5)。

图5 改造后程序逻辑对比Fig.5 Contrast of program logic after modification

3.2 增加反洗唯一罐体功能

在改造前控制程序会在正常过滤的罐中自动选择差压高或是过滤时间长的罐进行反洗。这样可能存在多个罐体同时进行反洗,会造成正常的生产流程不可控的扰动。本次改造针对此问题在程序中增加了反洗互锁功能(图6)。正常过滤完成后,手动选择需要反洗的罐体,程序进入自动反洗阶段,只允许单台双介质过滤器单独反洗,既防止了人员的误操作,又保证了流程的稳定性。图6为改造后反洗互锁LAD程序。

3.3 反洗程序增加“半自动”功能

根据所在平台污水处理的流程设计,双介质过滤器接收并处理来自生产水缓冲罐的来液,在过滤与反洗的控制方面,每一步均需要手动在控制盘对气动蝶阀进行操作,不仅繁琐易造成误操作,也浪费时间与人力。同时,之前的程序设计为泄压、排液、气吹、反洗、静置,双介质滤器的上部油污不能彻底排放干净,气吹时气体排出会附着少量污油与杂质,造成鼓风机频繁过载。针对此问题,对双介质滤器的操作程序进行了优化。

图6 改造后反洗互锁梯形图Fig.6 Ladder diagram of backwashing and interlocking after modification

改造后的逻辑框图如图7所示。双介质滤器的反冲洗阶段不再需要操作人员对每一个步骤都进行操作,只需手动将反洗打至自动位置,即可实现反洗步骤的自动运行,使双介质滤器的反洗阶段更加高效、合理,并且在程序中加入了每台滤器正常过滤 2h排油阀自动打开收油 2min,保证了滤器顶部油污可以及时排出。基于单个罐体关断功能的加入,使得程序运行过程中的每一步阀位反馈故障都可以及时输入至 PLC,并将该单个罐体关断,保证了流程的稳定运行,也避免了环境污染。

图7 修改后程序逻辑框图Fig.7 Modified program logic block diagram

4 其他优化改造

4.1 气动蝶阀换型改造

气动蝶阀内衬橡胶材质不适合生产污水介质环境,导致气动蝶阀内漏故障率较高,目前正在逐步对气动蝶阀内衬材质进行换型。在应对控制盘掉电情况时,对备用罐的气动蝶阀控制气路进行改造。

4.1.1 控制气路的改造

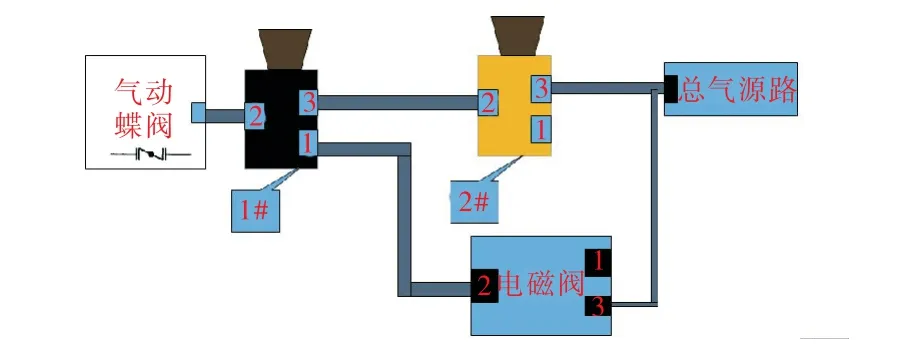

在现行双介质滤器的各工艺流程管道上的气动式蝶阀多采用 FC故障关模式,即电磁阀失电状态下,气动蝶阀均为关闭状态。如图8所示,KV03A与KV08A分别为双介质滤器过滤状态下的进水阀与出水阀。在应急状况下(例如控制盘掉电、电磁阀故障等),正常过滤的双介质滤器会关闭所有阀门,操作人员此时需立即在现场进行手动开启阀门等应急操作,否则处于双介质滤器的前级“生产水缓冲罐”会出现“高高液位”的关断险情,在极端条件下,甚至会导致整个水处理系统瘫痪,严重影响安全生产。

改造后分别在气动蝶阀KV03A与KV08A控制气路管线增加2个2位3通手阀,控制气路图如图8所示。正常情况下1#手阀1、2路导通,由电磁阀正常控制。应急情况下由 1#、2#手阀控制气动蝶阀打开、关闭。

图8 气动蝶阀控制气路改造模拟图Fig.8 Simulation diagram of pneumatic butterfly valve control pneumatic circuit modification

4.1.2 内衬材质换型

图9 现场使用过程阀体内衬断裂Fig.9 Fracture of inner liner of valve during field operation

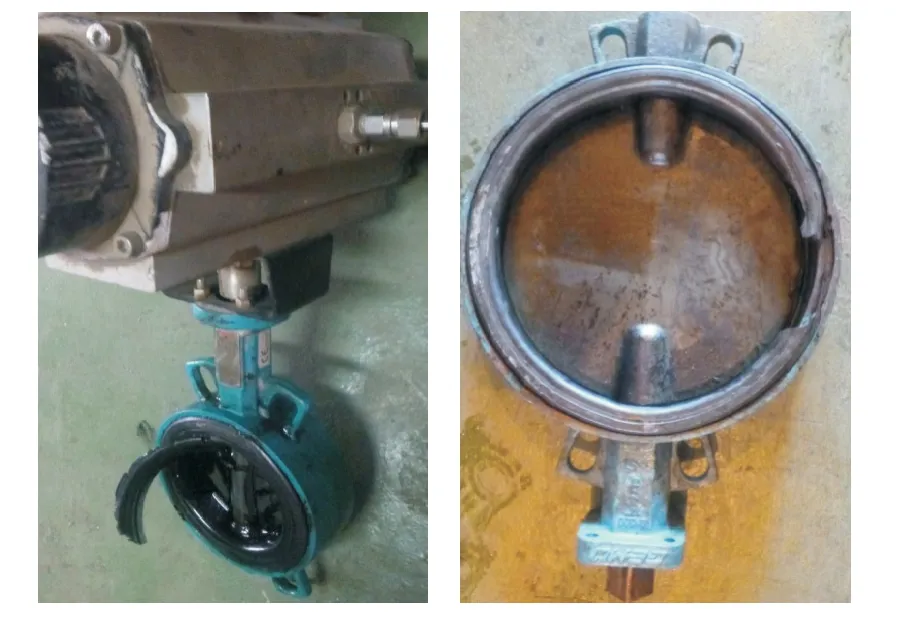

现场气动蝶阀阀体内的密封材质为橡胶,不适高温且含有药剂的生产污水介质,导致密封面断裂、脱落、失效,如图9所示。阀体内漏造成污水罐液位上涨,若未能及时发现,极易导致污水罐“高高液位”造成环境污染事故。同时,阀门泄漏,导致鼓风机气吹管路逆向进水,极易造成启动过载,冬季气候条件下也可能造成风机冻堵、冻裂,严重影响双介质滤器正常反洗。改造后阀体内衬材质更换为聚四氟乙烯材质,如图10所示。该材质耐大气老化性、耐酸碱性、抗氧化性极佳,最佳耐温工作范围为-196~260℃,且其力学性能表现优异,摩擦因数小,用于阀门内衬时阀门动作平稳。

图10 换型后的蝶阀Fig.10 Modified butterfly valve

5 结 语

本次改造在厂家的指导下自主攻克技术难关,对PLC控制程序进行修改优化,增加故障单体关断功能,单体反洗互锁功能,反洗程序优化,增加“半自动”功能,并对气动蝶阀的控制气路管线进行改造,增加应急转换手阀。通过优化改造,解决了此系列双介质滤器在自动反洗程序中气水洗无法实现、反洗中程序不能接收并处理故障信号、手动反洗程序繁琐易触发误操作等问题。本次改造结束了双介质过滤器的停用状态,“变废为宝”极大地提高了设备的利用率。相较于另一套双介质过滤器,清罐周期明显延长,经济效益明显提升。