波高及波浪周期对浮托关键设备作业影响的计算分析

2019-12-25

(海洋石油工程股份有限公司,天津 300451)

中海油于2005年引入浮托技术,首次在南堡35-2油田实施组块浮托安装[1],到2019年为止已经完成了22个平台组块浮托安装,形成了针对渤海、南海浮托作业环境许用标准,即以不同波浪入射方向设定浮托许用波高,以安装海域波高周期分布概率确定波浪周期范围,通过监测安装船舶运动以及设备作业状态进行浮托作业决策。

由于浮托安装作业对海洋环境条件要求较为苛刻[2-3],因此,在恶劣海域进行浮托作业,需要评估作业环境对安装方案影响,确定安装船舶、安装设备能力是否满足需求。本文以常规浮托为研究对象,针对LMU,DSU和护舷等浮托安装关键设备在不同波高和波浪周期作用下的受力及运动问题,通过小范围增加波高、波浪周期取值大小,以数值模拟形式对浮托作业过程中各个关键设备受力及运动状态进行频域及时域分析,总结环境参数变化对各个设备作业状态产生的变化规律,并为后续施工作业提供指导。

1 浮托安装关键设备简介

1.1 腿部对接装置

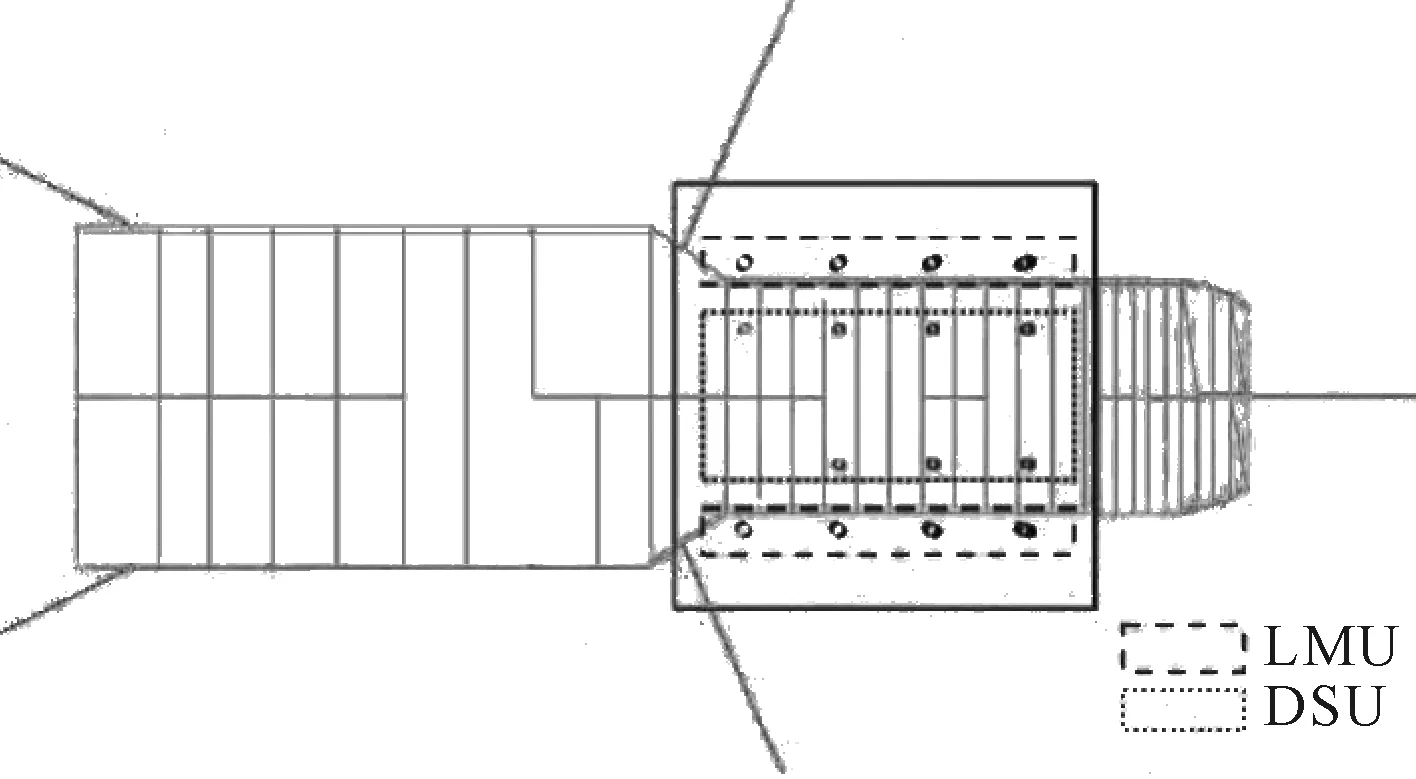

腿部对接装置LMU(leg matting unit)主要由锥形接收器、垂向及横向弹性缓冲装置、外套筒组成[4],是传统高位浮托进船及对接阶段较为常见的重要设备(见图1),其功能是在组块及导管架(或其他下部基础结构)浮托间隙减少的过程中通过LMU顶部接收装置捕捉组块插尖。这期间需要控制船舶及插尖运动范围,避免组块插尖脱出接收器。LMU尺寸设计需考虑对接运动幅值及作业天气窗口影响[5]。

图1 组块对接装置LMU功能示意

关于LMU的设计运用,基于以下考虑。

LMU在对接阶段组块载荷传递前期可以减少组块对接桩腿与到导管架桩腿之间垂向及水平向受力。LMU在对接阶段组块载荷传递中可以保持组块桩腿与导管架桩腿垂向及水平向的连接灵活性。对接完成后确保组块桩腿末端与导管架顶部实现钢碰钢接触。

1.2 船体护舷系统

浮托作业驳船进入导管架、就位以及安装完成后撤离导管架过程中,为了避免船体与导管架产生强烈碰撞损坏船体设备,需在船体上安装护舷系统。船体护舷系统分为横荡护舷及纵荡护舷,见图2。横荡护舷主要功能是限制驳船在导管架槽口内横向运动,防止安装作业过程中驳船对导管架桩腿内侧碰撞过大造成桩腿损坏和变形[6];纵荡护舷在安装过程中起两方面的作用:①起船限位作用,当纵荡护舷沿进船方向碰到导管架桩腿时,驳船不能继续前进,此时组块插尖正好位于导管架桩腿上方,纵荡护舷控制插尖运动位于LMU接收器捕捉半径范围内;②在安装过程中防止过大纵荡对LMU碰撞而造成损坏。

图2 横荡护舷及纵荡护舷示意

船艏通常还设有导向护舷,见图3,用于导管架桩腿捕捉驳船,并引导驳船沿着护舷边缘进入导管架槽口。该部分护舷能够有效保证驳船安全平稳地进入导管架,也对导管架桩腿起到缓冲保护作用[7]。

图3 导向护舷示意

1.3 组块支撑装置

组块支撑装置DSU(deck support unit)固定于驳船上(见图4),运输时组块支撑立柱底部通过DSU、滑靴或者组块支撑框架(deck support frame,DSF)与驳船连接,将组块重量均匀分布至船体。DSU附近加装临时支撑、智能腿等结构进行结构加强。

图4 组块分离装置DSU功能示意

DSU根据缓冲形式分为橡胶型和沙箱型两种,对接作业完成后,组块重量完全转移至导管架,驳船继续加载,上部组块与驳船上组块支撑结构之间间隙继续增加[8],直至达到设计间隙值,实现退船。DSU在这个过程中通过沙箱或者橡胶件降低组块与船体分离时产生碰撞载荷。

2 浮托安装数值分析

2.1 基础数据

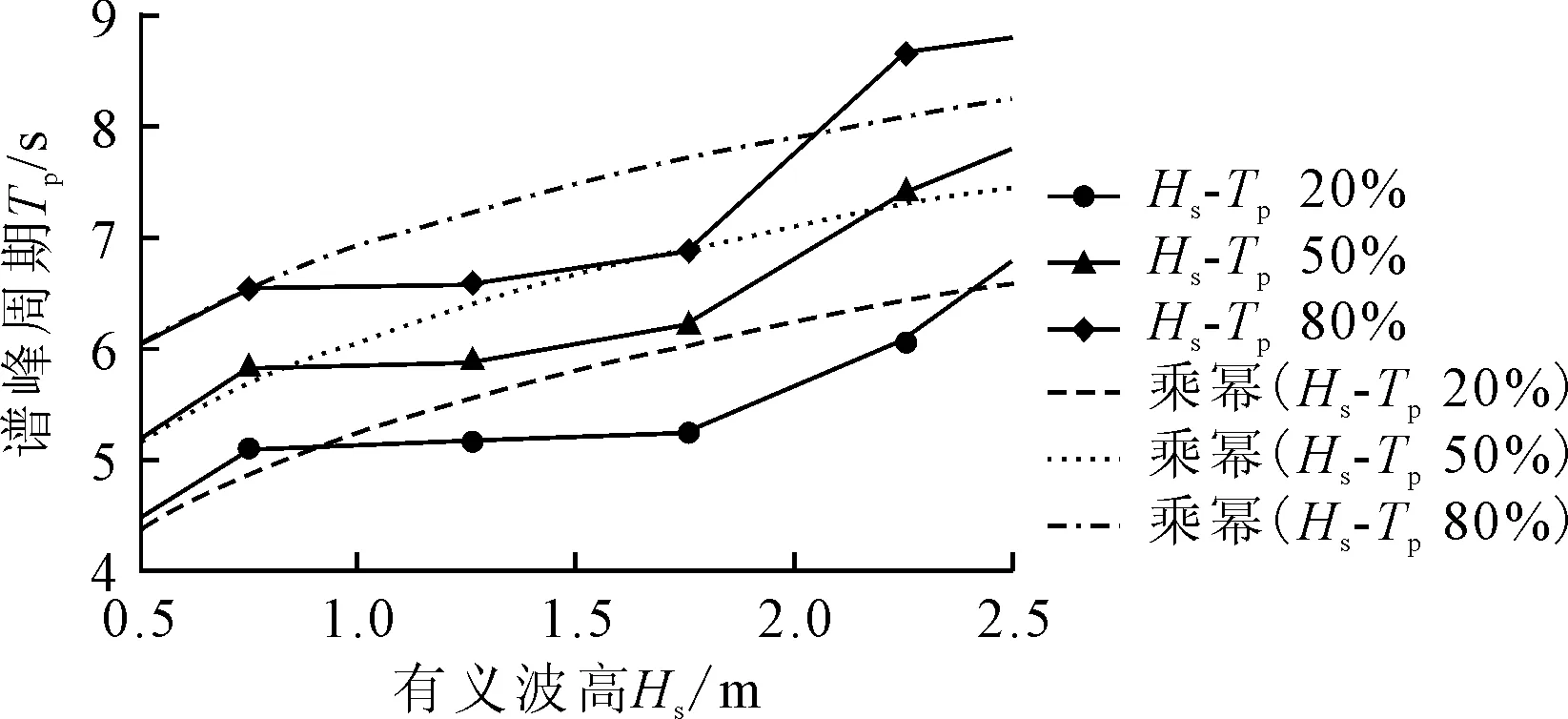

常规浮托安装作业数值分析可以拆分为频域计算与时域计算两部分,通过频域分析船体运动水动力性能,将频域计算结果导入时域模型,计算得到所需运动及受力。见图5。

图5 浮托安装数值分析流程

组块重量约为12 000 t,布置在T形驳船船体前端,见图6,总体坐标系GCS(定义驳船及锚点位置)原点位于导管架进船口外轴中心点,Z向从水线面向上为正。船体坐标系BCS(定位LMU、DSU及各个碰撞点位置)位于船艏基线中点,Z向从基线指向甲板为正。

图6 坐标系及环境方向定义

常规浮托将波浪按照作用方向分为横浪、斜浪及迎浪(或随浪),对应的环境方向见表1。

表1 浮托作业波浪分类与环境方向对应关系

利用MOSES软件对浮托安装工况进行建模,其中进船工况护舷与导管架碰撞位置、对接工况LMU及DSU模拟为弹簧形式,见图7。LMU位于导管架顶部,其外缘靠近船体舷侧,DSU位于船体中心线两侧,连接组块底部与船体。

图7 计算模型示意

2.2 波高变化对浮托作业设备作业影响

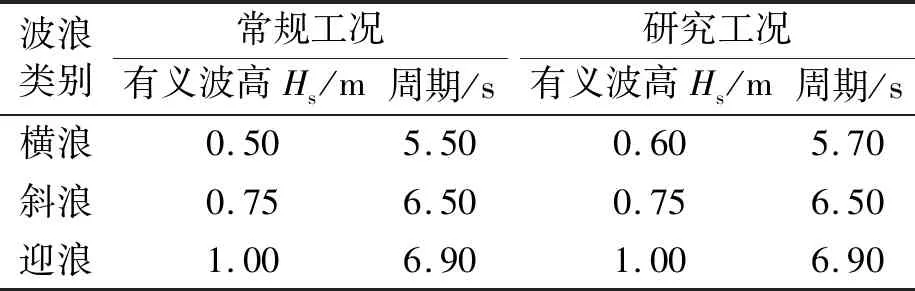

以浮托控制海况横浪环境作为研究对象,放宽横浪环境条件,具体环境参数对比见表2。

表2 常规工况与研究工况环境参数对比

对比两种环境下浮托作业概率,见图8。与常规工况相比,横浪许用有义波高从0.5 m增加到0.6 m后,浮托作业概率增加了5%~7%。

图8 不同波高下浮托作业概率对比

对比进退船阶段不同波高下船体护舷与导管架碰撞力及插尖运动结果,见表3。

表3 不同波高下护舷碰撞力及组块插尖运动对比

浮托作业横浪增加0.1 m后,进退船护舷碰撞力增加显著,尤其退船阶段横荡护舷碰撞力增加51.5%,与常规浮托环境下导管架设计方案相比,增加横浪许用波高对导管架建造成本影响较大,同时也对橡胶护舷吸能量有更高需求。

另一方面,波高增大,组块插尖运动随之增大,设计中应考虑浮托进船间隙及LMU捕捉半径留有余量[9],避免浮托进船时间隙不够或对接阶段组块插尖捕捉困难。

2.3 波浪周期变化对浮托安装设备作业影响

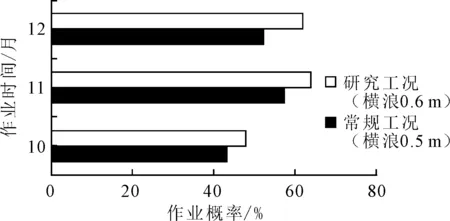

根据浮托安装海域波浪周期联合分布概率统计,按照不同有义波高Hs计算多个超越概率下谱峰周期值Tp(即该波高下周期低于计算值的概率为超越概率),模拟其与波高周期对应关系见图9。

图9 不同超越概率下的波峰周期

根据以往项目经验,常规浮托周期取值范围一般对应20%~80%超越概率,本项目统计得到浮托作业波浪许用环境条件见表4。

表4 浮托安装波浪许用环境条件

选取几组典型进退船工况进行周期敏感性分析,结果见表5~7。

表5 横荡护舷碰撞力周期敏感性分析结果

表6 组块插尖运动周期敏感性分析

表7 DSU分离点及船底垂向运动周期敏感性分析

通过对横荡护舷碰撞力、组块插尖、DSU分离点及船底运动进行时历统计分析,可以推出浮托安装设备作业期间受波浪周期的影响显著,在同等波高小周期环境下,横荡护舷碰撞力及浮托对接设备运动都比较小,随着周期增大,护舷碰撞力及其他相关设备运动增长显著,因此浮托作业周期也应成为项目执行的控制因素之一。

3 结论

浮托安装海域横浪条件下,波高小幅增加将导致进退船护舷碰撞力增加显著,组块插尖水平向及垂向运动也随之增加,相应的需要加强导管架结构、增加浮托进船间隙以及增大LMU捕捉半径来应对环境变化对浮托作业影响。放宽许用波高可以增加作业概率,但结构加强将产生额外工程费用;若坚持按常规浮托波高进行作业,可能需要增加待机时间,现场船队待机费用会增加,建议对比两种额外费用,找出最优施工方案。

浮托海域波浪周期增加后(下限值20%超越概率增加至上限值80%超越概率),进退船护舷碰撞力增加2倍,组块插尖、DSU及船底观测点运动增加3~4倍,计算结果表明,波浪周期变化也是影响浮托作业的关键参数,浮托护舷碰撞力、插尖运动等参数与周期变化呈正相关。建议作业时除测量预报波高数据之外,还应预报波浪周期值,避免长周期(涌浪)下进行浮托作业,提前指定应急措施,保证施工安全。