面向智能焊接生产线的船体中小组立特征分析

2019-12-25

(江南造船(集团)有限责任公司,上海 200011)

近年来,机器人焊接技术在工业领域蓬勃发展,但在国内船舶制造业尚未应用普及[1-2]。绝大部分船舶企业中小组立仍采用传统的人工焊接方式,焊接效率低、劳动强度大、质量不稳定、生产连续性差。智能焊接生产线的建设能够有效提升船舶产品焊接效率,缩短生产周期,实现船舶产品规模化、高效化与批量化生产。

针对船企存在的中小组立类型多、数量庞大、装配及焊接物量大,所有中小组立按分段混在同一片场地进行施工作业,未形成批量化生产,混合排产难度大,计划、调度和管理困难,车间柔性化制造能力不足的问题,考虑以某型集装箱船为例,结合智能焊接技术现状,开展面向智能焊接生产线的船体中小组立特征分析,确定出适合使用焊接生产线制造的具体组立特征要求,开展生产线物量与产能的匹配性分析,为后续智能焊接生产线的建设提供参考。

1 组立成组分类

该船中小组立结构类型众多,尺寸各异,数量庞大,无法直接确定出适用焊接生产线制造的组立结构,首先对现有中小组立进行分类。

1.1 流向划分

按照船企船体结构组立建造流程,组立是依据流向进行划分的。在先行制造阶段,船体结构建造分为小组立、中组立、大组立3个流向阶段。而中小组立在分段建造中数量最多,流向也较复杂。目前智能焊接生产线生产对象仅考虑中小组立,故只对中小组立进行分析。

小组立分为部件组立(C)、复杂小组立(S)、T型材组立(T)3种类型。部件组立是最基本的组立,由1块或2块钢板附加1个或几个零件组成;复杂小组立是在基本组立上再加上1个或多个小组立或零件组成;T型材组立是由腹板加上面板组成。典型小组立类型见图1。

图1 典型小组立

中组立是由若干小组立和零件组合成的中型组立,又分为非拼板中组立(M)、拼板中组立(P)2种类型。2种类型的主要区别在于拼板中组立首先要完成基面板的拼板,再与组立或者零件组装。典型中组立类型见图2。

图2 典型中组立

1.2 成组分类

对该型船所有分段的DAP建造方案和组立树进行分析,根据流向划分原则,提取全船所有分段的中小组立模型,并抽取中小组立数量,得到全船11 044个小组立、98个中组立[3]。根据船舶不同区域结构特点,运用成组技术相似原理[4],对所有中小组立进行成组分类,确定全船中小组立的结构类型和数量,见表1。

表1 某型集装箱船中小组立类型

2 组立特征

在考虑建设智能焊接生产线时,由于中小组立结构类型众多,尺寸各异,数量庞大,无法全部满足在生产线上生产。为了适应目前的中小组立的生产需求,需综合考虑焊接质量、焊接物量、负荷能力、机器人焊接技术的局限性等因素[5]。

2.1 组立结构形式

根据智能焊接生产线的总体设计思路,生产线采用滚轮式输送平台,平台上面板开矩形孔,下方安装滚轮传输装置可升降,输送时滚轮升起,焊接时滚轮降下。根据平台要求,上线工件必须具有基面板,且能够稳定平铺在输送平台上,因此大部分T型材组立不满足生产线要求。工件点固焊好流向视觉扫描区域,通过视觉扫描识别工件轮廓及摆放位置。由于部分零件焊接边被结构遮挡,视觉识别无法精准定位焊接边,存在扫描盲区,所以大部分T形材及部分复杂中小组立不满足生产线要求。通过调查小组立机器人相关信息,发现焊接机器人对圆弧筋板不可焊。综合考虑设备功能、物流输送方式、专用设备的功能、机器人焊接技术的局限性等因素,确定适用智能焊接流水线的组立结构形式。生产线典型组立结构形式见表2。

表2 生产线典型组立结构形式

1)扁铁与底板的T形接头的双面角焊缝。

2)球扁钢与底板的T形接头的双面角焊缝。

3)部分T形钢,角钢与底板的T形接头的双面角焊缝。

4)底板上包含多条扁铁、球扁钢,且排布成一定角度的双面角焊缝的焊接。

5)部分简易立角焊缝的焊接。

6)底板任何一边不得有侧面板,即不需要双面焊接的小组立件。

2.2 组立结构尺寸与重量范围

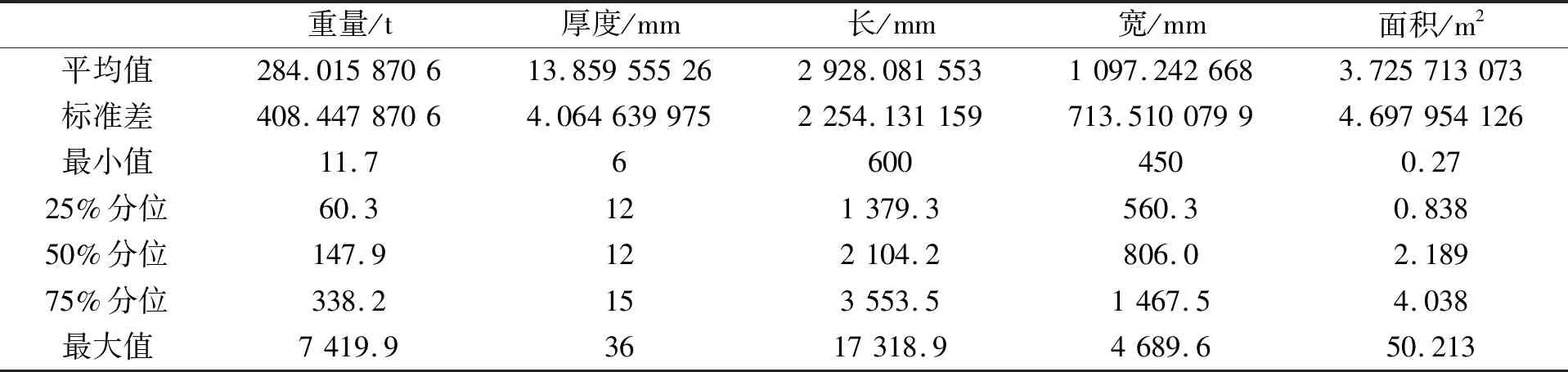

考虑到生产线的布局特点及搬运机器人电磁抓手的吸附能力,在确定生产线的组立结构形式后,还需考虑组立结构尺寸与重量范围。一般中小组立结构基面板零件都超过长600 mm、宽450 mm,所以排除尺寸小于此范围内的零件,同时排除不符合要求的T型材组立、存在扫描盲区的中小组立,对剩余中小组立零件进行产品数据分析。对所有满足要求的组立零件进行产品数据统计,整体描述见表3。

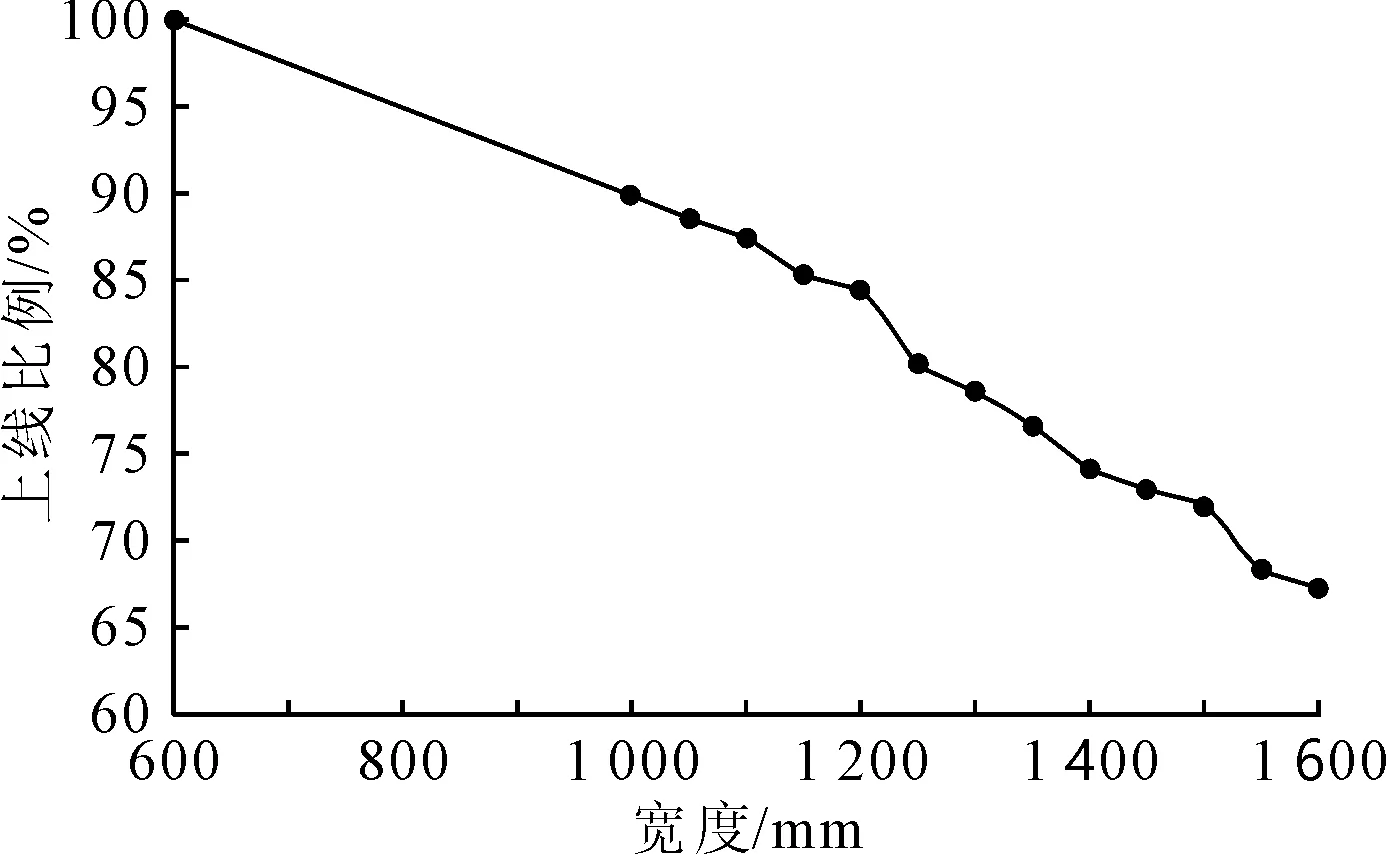

通过零件长宽尺度分布散点图与三维尺度分布图,利用回归分析法分别对零件长、宽及面积分布密度进行分析,经过数据处理,发现上线产品数量受长度变量影响较少,因此限定零件的最小宽度为450 mm。对最小长度进行统计分析,考虑辊子间距影响,最终确定上线产品的最小尺寸规格为1 200×450 mm,上线率为84.43%。根据吸附能力,重量范围控制在为0.013~10.021 t,基本能覆盖目前上线产品。最小宽度450 mm,不同长度产品上线比例见图3。

表3 产品主尺度及相关参数统计

图3 最小宽度为450 mm时不同长度产品的上线比例

2.3 其他特征

2.3.1 材质种类

根据相关规范要求,钢板材质的不同,其使用的焊接材料和焊接工艺也不相同,不同材质钢板间的角焊缝需使用较高要求的焊接材料和焊接工艺要求。焊接材料和焊接工艺的选用情况与焊接机器人的程序设置相关,能够通过材质信息合理匹配。

2.3.2 焊脚范围

通常角焊缝的焊脚尺寸为

式中:Tp为两连接件中薄板的厚度;双面连续角焊缝d/s=1;C为焊接系数,C的取值为0.10~0.27及0.34,0.44。

根据上线的中小组立结构形式,经统计,较薄板厚度范围为6~16 mm。仅当两强力构件连接处C取值0.44,属于大型中组立或者大组立阶段焊接,不能上线。经统计,C取值为0.34且板厚大于14 mm的情况极少,约占比0.42%,可以作为例外情况。其他情况下,焊脚尺寸W≤7 mm。考虑到焊接机器人的稳定性,剔除掉过高焊脚,选取7 mm以下焊脚高度较为合适。

3 物量与产能匹配性分析

该型小组立焊缝总长约为35 100 m[6-7],以往由12名焊工每天每人焊接约65 m焊缝,45 d才可焊接完成所有的小组立件。经过筛选,该船符合智能焊接生产线生产条件的小组立焊缝长度约为17 000 m,未能上线组立结构的焊缝长度约为18 100 m。为适应切割物量输出,对未能上线组立结构的焊接物量派工进行重组,使用6名焊工约需46 d可焊接完成无法上线的小组立结构。估算生产线设备每天焊接约375 m,需45 d完成所有目标件,增加部分大型调试检修时间1 d。当生产线投入生产后,为平衡设备每天运作时间与生产能力,同时匹配其他工位的人工生产,设计单龙门双机器人系统即可同步生产,同时足以同步其他工位生产。物量与产能分析表明,基本能够实现生产计划、物量与生产线的生产能力相匹配,达到供需平衡。