承台大体积混凝土的配制及温度控制研究

2019-12-24李海龚远林华

李海 龚远 林华

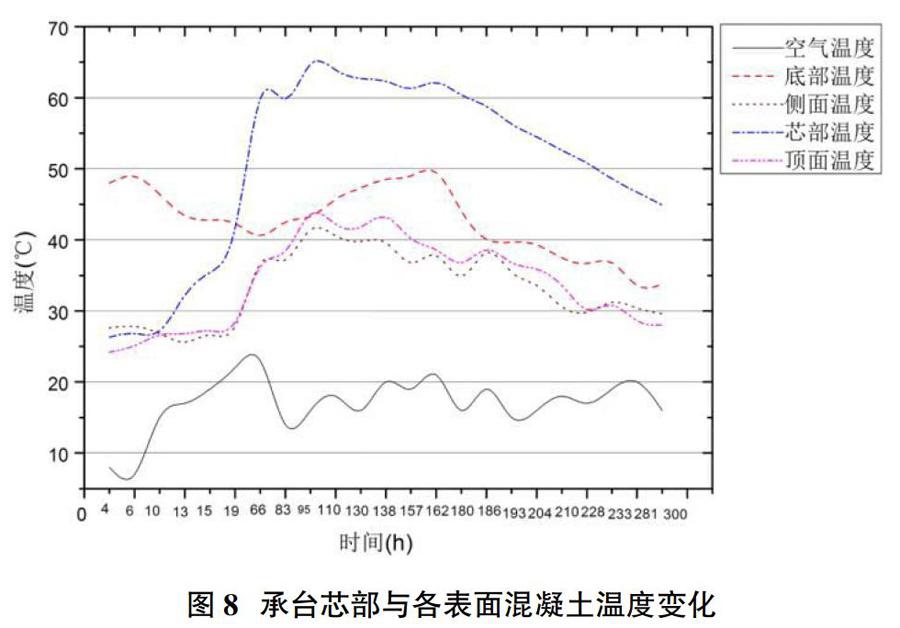

摘要:针对大体积混凝土容易出现温度裂缝的问题,以戛洒江特大桥承台大体积混凝土为研究对象,通过采取混凝土配合比优化设计、温控计算、冷却水管合理布置等措施,解决了对一次性浇筑厚度为6m达5622m3的承台大体积混凝土温度控制难度大的问题。温控数据表明:混凝土芯部与顶面混凝土温差最大为23.6℃,与侧面温差最大为24.5℃,混凝土芯部平均温度的降温速率在0.8~1.9℃/d,满足规范要求,保证了工程质量。

Abstract: In view of the problem that mass concrete is prone to temperature cracks, taking the mass concrete of the cap of Cansajiang Bridge as the research object, by adopting the measures of optimum design of concrete mix ratio, temperature control calculation and rational arrangement of cooling water pipes, the difficult problem of temperature control for mass concrete of pile caps with one-time casting thickness of 6m up to 5622m3 is solved. The temperature control data show that the maximum temperature difference between concrete core and top surface is 23.6℃, and the maximum temperature difference between concrete core and side is 24.5℃. The average cooling rate of concrete core is 0.8~1.9℃/d, which meets the requirements of the code and ensures the quality of the project.

关键词:大体积混凝土;配合比设计;温控技术

Key words: mass concrete;mix design;temperature control technology

中图分类号:U445.57 文献标识码:A 文章編号:1006-4311(2019)35-0182-04

0 引言

戛洒江特大桥为大戛高速(新平县大开门至戛洒镇)控制性工程,桥梁全长982.08m,最大桥面高度206m,桥跨布置为预应力连续刚构箱梁(77+170+200+170+77)+7×40mT梁,全桥按四车道设计。由于连续刚构箱梁跨越戛洒江段单跨长达200m,桥墩左右幅采用整体式承台即该桥主墩承台均为整体式承台,主承台长宽高为36.6×25.6×6m,设计混凝土方量为5622m3,混凝土设计标号均为 C40,属于典型的大体积混凝土结构,按60天龄期抗压强度进行控制,图1为主承台剖面示意图。

承台混凝土采用一次性全面分层浇筑,为避免工程中大体积混凝土出现温度裂缝,提高混凝土结构的耐久性,必须对混凝土的配合比进行优化设计,同时采取温控养护措施,对C40大体积混凝土的水化热进行控制[1]。由于戛洒地区没有性能较好的粗骨料,本文针对大体积混凝土的特点,通过利用戛洒镇大红山石场铁尾矿骨料进行配合比设计和在胶凝材料中加大矿物掺合料用量,以提高混凝土工作性和耐久性,解决铁尾矿骨料因颗粒粗糙、多棱角、内摩擦力较大等因素对混凝土工作性造成的不利影响,并通过承台混凝土内部温度监控,确保混凝土施工降温和后期养护工作的顺利开展。

1 原材料及配合比设计

1.1 原材料选择

①水泥:选用水化放热量较低的水泥是有效控制混凝土水化放热量的一个有效措施。通过对比周边四种水泥水化放热量后优选放热量较小的元江永发P·O42.5水泥,其3d和7d放热量分别为242kJ/kg和277kJ/kg。

②矿渣粉:选用峨山德源工贸有限责任公司生产的S75级矿渣粉,比表面积为375m2/kg,流动度比为102%,7d活性指数为58.1%,28d活性指数为76.0%。

③粉煤灰:采用昆明汉华贸易有限责任公司的Ⅱ级粉煤灰,细度为18.6%,需水量比为98%,烧失量为2.75,7d和28d活性指数分别为57.4%和73.1%。

④外加剂:采用上海三瑞高分子公司缓凝型高性能减水剂,固含量为12.8%,pH值为6.8%,总碱含量为1.0%,减水率为29.2%。

⑤粗骨料:选用新平县戛洒镇大红山石场铁尾矿骨料,其主要性能指标见表1所示。

⑥细骨料:选用天生坝砂场生产的河砂,具体筛分和性能指标见表2所示。

⑦拌和用水:选用较为清澈的达哈溪水,pH值为7.74mg/L,不溶物为305mg/L,可溶物为388mg/L,氯化物28.55mg/L,硫酸盐为41mg/L,碱含量为28mg/L。

1.2 配合比设计

1.2.1 设计路线

根据施工设计图纸要求,本承台为C40强度等级混凝土。针对本项目承台大体积混凝土浇筑工程,采用高掺量矿物掺合料的低温升抗裂大体积混凝土技术方案,通过提高配合比中矿物掺合料以实现降低水化热的同时,可提高混凝土耐久性能,在此路线下混凝土亦具有良好的后期强度[2,3],并通过选择合适的高效缓凝性减水剂和优化铁尾矿骨料颗粒级配的方法,混凝土具有良好的工作性能和耐久性[4]。配合比技术思路如下:

①采用粉料“多掺技术”,充分降低水泥使用数量,优化胶凝材料体系组成。

提高利用两种掺合料粉煤灰和矿粉对降低混凝土水化热和混凝土后期强度贡献的作用,减少水泥用量。通过保持胶凝材料总量不变,测试分析两种掺合料不同掺配比例的胶凝材料体系的水化放热量和放热速率,表3为不同胶凝材料体系水化热测试结果,掺入33%矿物掺合料时胶凝材料体系放热量和放热速率均处于较低值,由于还需考虑混凝土早期强度发展要求,矿物掺合料比例确认为33%。

②选择合适的高效缓凝型减水剂。

在大体积承台混凝土使用缓凝型的高效减水剂,可以减缓混凝土内部水化反应,延缓水化峰值的出现时间,避免混凝土构件内部温度积聚,有效防控较大温度应力的产生。结合施工计划完成浇筑时间,通过调整外加剂配方在满足混凝土工作性能前提下,将初凝结时间控制在14~17小时,终凝时间控制在16~21小时。通过大量试配,确定外加剂配方为:D母液(高减水型)-16%,F母液(保坍型)-10%,白糖-2.4%,水-71.6%。

③选用粒径适中、级配良好的粗骨料。

混凝土内部最薄弱的环节是粗骨料与水泥石形成的界面过渡区,其中粗骨料起骨架作用。骨料粒径增大,混凝土内部缺陷就会相应增多;粒径偏小,则该界面过度区的胶凝材料用量比其它区域相对较多,即会导致该区域的水化放热量也相对也较多,就易造成局部温差,这给混凝土内部温度施工控制带来困难。通过利用3种不同粒径铁尾矿碎石进行人工级配合成使其级配最优的方法,克服了铁尾矿碎石对混凝土工作性能造成不利影响的难题。如图2,最终确认碎石比例为:1#(20-31.5mm):2#(10-20mm):3#(5-10mm)=10%:78%:12%,最佳级配下的堆积孔隙率为44%,提高了骨料密实度。

1.2.2 配合比

根据施工设计图纸及相关标准要求,在保证混凝土工作性能满足要求,并考虑现场施工情况等客观因素的前提下,经过多次试配验证,最终确定C40承台大体积混凝土生产配合比如表4所示,其工作性能见表5所示。

2 混凝土施工质量控制

2.1 控制入模温度

采用有限元桥梁专用程序Midas/Civil计算结果可知:入模温度为28℃时,温度峰值为62.4℃,最大里表温差18.7℃,满足规范和设计要求。通过实验对比不同入模温度的混凝土,当混凝土入模温度高的,放热速率快,温升值也相对较高。因此,入模温度对温控影响很大,施工中应注意尽可降低入能模温度。生产过程中碎石和河砂温度均为17℃左右,拌合用水温度为16℃左右,水泥、粉煤灰和矿粉温度通过提前囤料控制在40℃以内,生产过程中实测混凝土出厂温度稳定在16~25℃,运输到浇筑现场温度在18~26℃。

2.2 施工方法

考虑场地受限因素,现场配备2台地泵,浇筑采用全面分层浇筑法,每层的浇筑厚度为40cm,分15层并控制在80小时以内全部浇筑完毕。混凝土振捣采用50型振动棒,振动器快插慢拔,使混凝土不下沉,不冒气泡,泛浆,表面平坦,密实质量要最好。混凝土构件浇筑完成后,其裸露表面应尽快进行人抹平处理,并严禁工人在上面施工作业。为避免混凝土表面收缩裂缝,承台混凝土表面在终凝前应进行二次抹面收光,可有效预防收缩裂缝,避免永久裂纹的产生。

2.3 养护方法

承台养护应保证湿度和温度,承台混凝土上表面和承台模板四周外侧要求洒水保证湿度,同时在确保表面湿润状态下覆盖一层土工布和塑料薄膜进行保温,可有效预防混凝土表面开裂现象的产生,承台构件四周模板拆除时,应选择在温度比较高的时间段,以单列模板为一个拆除单元,拆模过程中保持洒水养护,拆模后,继续覆盖土工布封闭养护,现场养护如图3所示。

2.4 冷却水管布置

冷却管采用Φ50钢管,架立骨架利用架立钢筋。冷却管布置6 层,每层采用“两进两出”布置,冷却管与管间距离按 0.95m 控制,底层与顶层距离底面及顶面也按 0.75m 控制,顺桥向冷却管距离承台侧面距离按 1m 控制,横桥向冷却管距离承台侧面距离按 1m 控制。承台冷却水管布置见图4和图5所示。当混凝土浇筑水平面达到各层冷却水管标高后,该层冷却水管开始通水工作,管道内冷却水以 3m3/h在管道内平稳流通,采取从中部二次通水冷却工作原理,有效避免由上层混凝土温度传递导致的下层混凝土温度回升现象,当混凝土内部温度达到最高值后,还需继续通过控制冷却水流量及工作时间,确保承台内部混凝土以 2℃/d 的速率降温。在承台混凝土覆盖测温元件后开始测温,便于冷却水控制,在承台构件浇筑成型后混凝土温度上升阶段,每2~4小时进行一次温度检测,当承台混凝土温度下降阶,每4~6小时进行一次温度检测,直至混凝土温度的各项控制指标达到设计要求。

3 温度监测结果及分析

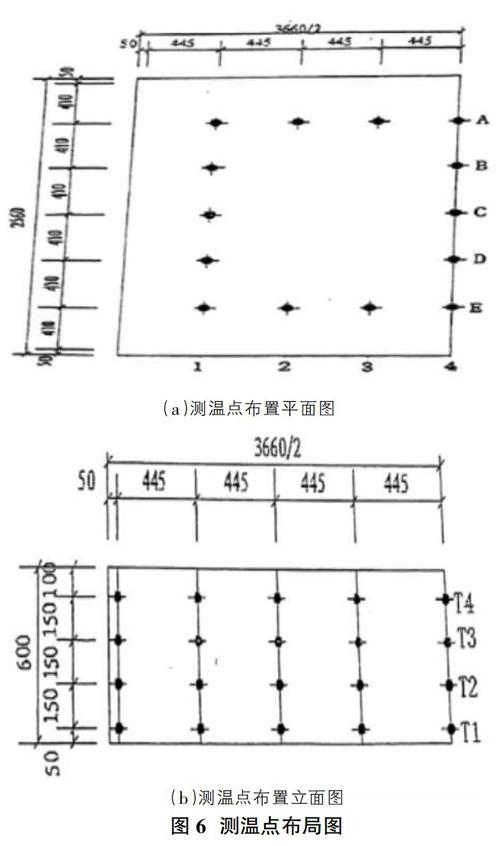

承台构件内部水平方向均匀预留布置了14个温度测区,每个测区纵向又有4个测点,另布置了1个外界气温测点,1个进水温度测点和6个出水温度测点,共64个温度测点,测温点布局图见图6所示。

本次承台混凝土共浇筑施工约78小时,通过选取连续采集300小时的温控数据进行分析研究,其中心纵轴线温度变化趋势如图7所示。由图可知T3测温点历时95小时时达到峰值温度64.7℃,达到峰温后缓慢下降,峰温在64.7~54.9℃,几乎不受环境温度变化的影响。靠近底部温度测点由于热量不易散发,浇筑结束时温度已达到峰值,因此图7中温度曲线比较平缓,在浇筑后13天上部温度同保温层接近。

承台构件内部温度与周围温度变化关系趋势如图8所示,混凝土芯部与顶面混凝土温差最大为23.6℃,与侧面温差最大为24.5℃,承台侧面支撑钢模板,直接与外界接触,受空气昼夜温差影响,承台外侧温度变化较大。混凝土芯部平均温度的降温速率在0.8~1.9℃/d,满足规范要求。在承台构件内部降温阶段冷却水进出口温差最大值为达到9.2℃,最大混凝土内部与水温的温差为18.6℃,均在规范要求内。在承台浇筑完成后95h后,开始进入全面降温阶段,通过控制冷却水的水温和流速,有效控制降温速率。

在实际施工浇筑过程中,根据监控温度的数据分析,采取不同养护方案措施,有效解决了由混凝土温度造成的表面裂缝等外观质量问题,保障了工程整体施工质量,图9所示为戛灑江特大桥承台浇筑实际效果图。

4 结论

①通过对胶凝材料体系组成的优化、高效缓凝减水剂的选择和铁尾矿碎石颗粒级配的改进后,有效解决了大体积混凝上在凝结硬化过程中,早期水化速度快、水化热高容易产生温度裂缝的矛盾。②承台混凝土芯部与上表面混凝土最大温差为23.6℃,与四个侧面最大温差为24.5℃,在全面降温阶段,混凝土芯部平均温度的降温速率控制在0.8~1.9℃/d,满足规范要求。

参考文献:

[1]张振德.大体积混凝土温度发展规律和配比优化研究[D].泰安:山东科技大学,2005.

[2]危鼎,黛耀军,王桂玲.胶凝材料水化热计算问题探讨[J].水泥,2009(3):15-17.

[3]吕林女,何永佳,丁庆军,胡曙光.多组水泥基材料的水化放热行为[J].水泥,2004(9):1-3.

[4]周志鸿,李国刚.西江特大桥承台大体积混凝土配合比设计及施工措施研究[J].公路交通科技,2010(11):278-292.