络合铁脱硫工艺减缓硫堵硫沉积研究

2019-12-24聂凌熊重寒汤成荆华赵凯高利

聂凌 熊重寒 汤成 荆华 赵凯 高利

中国石化西南油气分公司采气一厂

络合铁脱硫工艺应用于海相含硫气井的天然气净化,在脱硫净化过程中,将含硫天然气中H2S转化为单质硫(硫磺),脱硫系统中单质硫再由过滤机脱除。硫磺存在于整个脱硫系统中,随着气井生产时间的增加而不断积累,并在脱硫设备及管线中慢慢沉积,当硫磺沉积到一定量后,将会严重影响脱硫设备的稳定正常连续运行。但就目前的技术而言,硫磺在脱硫设备及管线中沉积是一个无法避免的问题。因此,通过采取措施减缓硫磺沉积延长脱硫装置运行时间,是目前最有效的办法。

1 络合铁脱硫工艺

1.1 络合铁脱硫工艺原理

络合铁法脱硫的根本原理是H2S在碱性溶液中被Fe3+的络合物氧化成单质硫,而Fe3+被H2S还原成Fe2+,Fe2+再与O2氧化再生,生成Fe3+,循环使用[1-2]。络合铁脱硫工艺一般采用双塔进行脱硫,是一种湿式氧化还原法,总反应方程见式(Ⅰ)。

H2S+1/2O2→H2O+S

(Ⅰ)

该反应发生于水基溶液中,通过铁离子催化剂完成,可划分为吸收和再生两个部分。

吸收部分:

H2S(g)+H2OH2S(l)+H2O

(Ⅱ)

H2S(l)H++HS-

(Ⅲ)

HS-+2Fe3+→2Fe2++H++S

(Ⅳ)

H2S气体先溶于脱硫溶液中,与碱进行反应生成HS-,HS-再与Fe3+反应,Fe3+被还原成Fe2+,而HS-转化成硫磺。

吸收部分总反应式见式(Ⅴ),由式(Ⅱ)、式(Ⅲ)、式(Ⅳ)叠加。

H2S(g)+2Fe3+→2H++S+2Fe2+

(Ⅴ)

再生部分:

1/2O2(g)+H2O1/2O2(l)+H2O

(Ⅵ)

1/2O2(l)+H2O+2Fe2+→2OH-+2Fe3+

(Ⅶ)

再生部分反应则是O2在氧化塔溶于脱硫溶液中,在水溶液中O2和Fe2+反应,生成Fe3+和OH-。

再生部分总反应式见式(Ⅷ),由式(Ⅵ)和式(Ⅶ)叠加[3]。

1/2O2(g)+H2O+2Fe2+→2OH-+2Fe3+

(Ⅷ)

生成的固体硫磺(单质硫)存在于溶液中,大部分在氧化塔中沉降分离构成硫浆,再将硫浆抽至过滤机中脱水成硫饼。但溶液中的固体硫磺不可能被完全脱除,随着生产时间的增加,溶液中部分硫磺就会慢慢沉积,最终导致硫堵(见图1),影响装置正常运行,严重时甚至导致关井停产[4-6]。

1.2 工艺流程

天然气流程:含硫天然气首先进入分离器,将从井底携带的杂质和游离水分离出来,之后再进入吸收塔,与氧化性极强的贫液逆流接触进行反应,脱除H2S和部分有机硫,净化后的合格天然气进入外输管线。

脱硫溶液循环流程:脱硫贫液在吸收H2S后称为富液,富液中富含硫磺,从吸收塔底部管线进入闪蒸罐进行闪蒸,闪蒸气基本为净化天然气,进入站内火炬燃烧。随后富液进入氧化塔进行氧化再生,再生后的脱硫液称为贫液,通过贫液泵重新打入吸收塔,再与H2S进行反应,从而脱除原料气中的H2S。

硫磺分离过滤流程:硫浆从氧化塔进入真空过滤机,脱除硫浆中的水分,形成硫膏,装袋后外运。

2 硫沉积监测及减缓硫堵硫沉积措施

络合铁脱硫工艺的特点是会在系统中产生单质硫。因此,设备管线中的硫沉积堵塞是不可避免的,减缓硫堵硫沉积是目前延长气井生产时间最有效的办法[7-9]。控制硫磺堵塞管线及设备的速度,延长设备设施使用时间,从而延长脱硫装置设备检维修周期,达到长时间持续稳定生产,提高生产时率,同时提高经济效益。下面以川西海相气田络合铁脱硫工艺生产井CK1井及YS1井为例进行分析说明。

2.1 CK1井硫沉积监测及措施

CK1井容易发生硫沉积堵塞的几个关键部位主要是预吸收塔喷射器、预吸收塔、一级、二级、三级吸收塔及富液闪蒸罐。

2.1.1预吸收塔喷射器

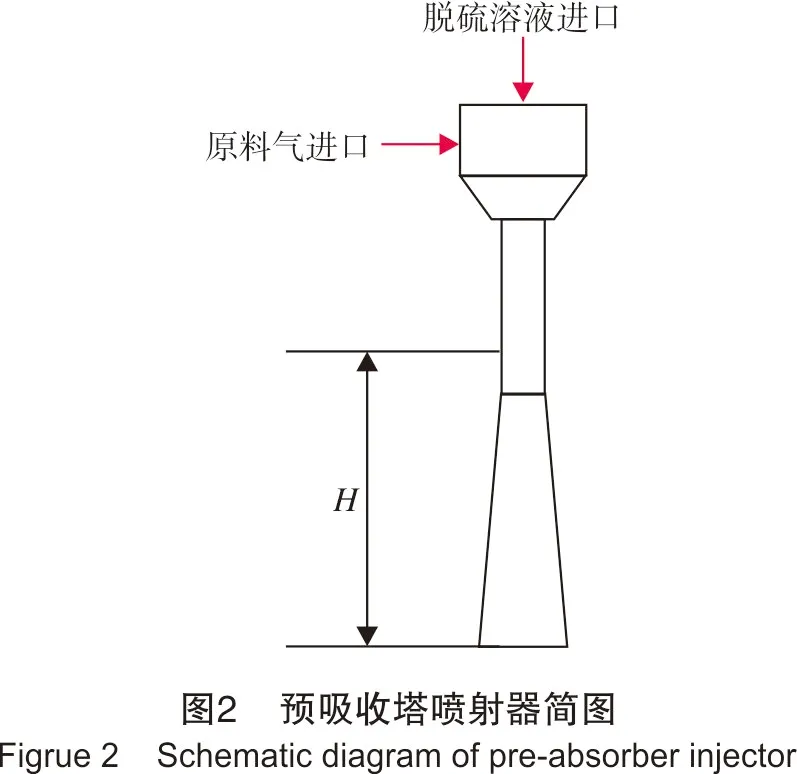

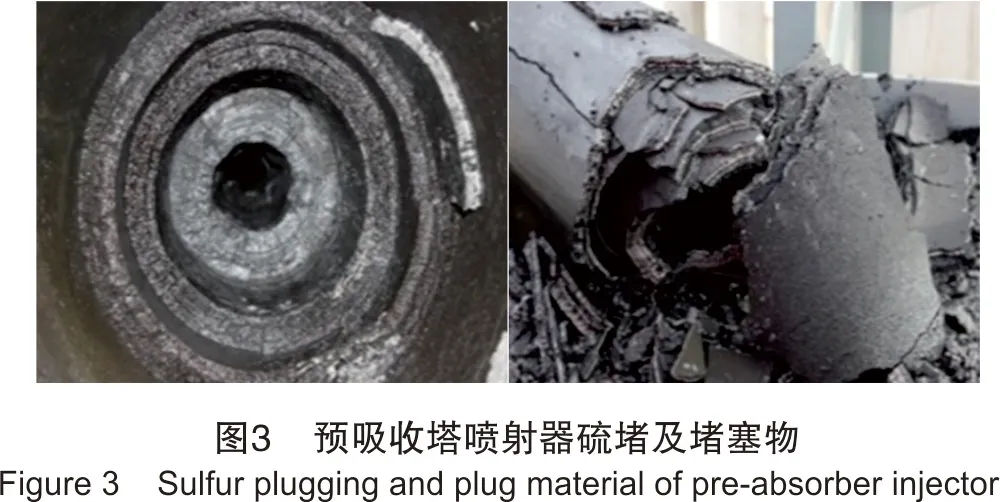

监测方法:预吸收塔喷射器硫沉积是从底部向上逐渐沉积。如图2,从喷射器底部开始,用测温枪每间隔10 cm测量1次,在此过程中测量的相邻上下两处温差最大时的部位,即为硫沉积高度的位置。此时再精细测量该部位温度,确定硫沉积临界线。然后测量喷射器底部到临界线的距离,即为硫沉积高度H。图3中预吸收喷射器的硫堵情况与监测结果相吻合。

减缓硫堵硫沉积措施:通过控制原料气进塔温度,由原来的30~50 ℃调整到15~20 ℃。其主要原因是原料气进塔温度越高,H2S与脱硫剂的反应越快,从而生成硫磺的速率越快,生成的硫磺就不断地在预吸收塔喷射器处贴壁附着堆积。控制原料气进塔温度,可以减缓在喷射器处生成硫磺或减少硫磺的生成量。

图4为2017年检维修预吸收塔喷射器的硫堵情况,预吸收塔喷射器运行时间为2016年10月至2017年10月,共12个月。图5为2019年检维修时预吸收塔喷射器的硫堵情况,预吸收塔喷射器运行时间为2017年10月—2019年6月,共20个月。经过2017年与2019年检维修时的对比验证,将原料气进塔温度从30~50 ℃调整到15~20 ℃,能有效缓解预吸收塔喷射器发生硫堵的情况。

2.1.2吸收塔

监测方法:

(1)预吸收塔、一级吸收塔为空塔,其硫沉积情况通过气相进出口的压差来判断堵塞情况,压差低于0.05 MPa,说明吸收塔的硫堵、硫沉积情况不严重,不至于影响吸收塔正常生产运行。

(2)二级、三级吸收塔为填料塔,其硫沉积通过气相进出口的压差来判断堵塞情况,压差低于0.1 MPa,说明吸收塔的硫沉积情况不严重,不影响正常生产运行。

(3)还可以通过是否有带液以及管线抖动情况,来判断吸收塔堵塞的严重程度。

减缓硫堵硫沉积措施:由于CK1井目前受工艺装置条件限制,吸收塔中无冲洗和吹扫管线,因此无法进行冲洗吹扫以减缓硫沉积。目前能采取的措施就是降产,通过控制产量,减少生成的硫磺,达到减缓硫堵和硫沉积的速度。

2.1.3富液闪蒸罐

富液闪蒸罐监测部位为罐体进口、中段、出口部位,见图6。用测温枪从罐体最底部沿罐体纵向测量,相邻上下两处温差最大部位即为硫沉积高度位置。2019年检维修开罐清洗时,发现闪蒸罐的硫沉积趋势与监测方法测量的趋势相同,但实际硫沉积高度比监测高度高40~60 cm。分析其原因是上部沉积硫磺比较疏松,未完全板结沉积,导致从外部温度监测硫磺沉积高度出现误差。

减缓硫堵硫沉积措施:

(1)定期用冲扫管线对罐内进行冲洗,防止硫磺沉积板结。

(2)定期增大溶液循环量,用大循环量带走一部分未完全板结的硫磺。此方法也使闪蒸罐硫磺沉积明显低于往年。

2.1.4减缓硫堵硫沉积的其他措施

减缓硫堵硫沉积的其他措施包括:

(1)控制溶液再生情况。①通过调节氧化塔喷射器压力,将氧化塔喷射器压力根据实际生产情况进行调节,调节范围一般为0.26~0.38 MPa,从而控制喷射器吸入的空气量大小;②调节鼓风机鼓入气浮腔的风量。

在脱硫再生过程中,喷射器的空气利用率一般为10%,鼓风机的空气利用率一般为6%~7%,空气中O2体积分数为21%,空气综合利用率取8%~9%。由此可计算出溶液再生所匹配的空气量,计算公式见式(1)。

(1)

式中:Q为所需的空气流量,m3/h;ω1为原料气中H2S体积分数;q为原料气流量,m3/d;ω2为空气中O2体积分数;φ为空气综合利用率。

(2)控制脱硫溶液指标。通过控制脱硫溶液指标(如硫容、pH值、碱度等)在正常范围内,防止副产物及盐类的生成。

(3)每隔3~5天更换转鼓过滤机滤布,充分脱除硫磺,并控制转鼓过滤机集液槽的液位高度。

(4)提升溶液温度。通过安装在地下槽、滤液池、分离槽、硫泡沫槽中的换热盘管,为溶液加温,使溶液温度保持在40~45 ℃。

(5)每天人工打捞贫液腔内的硫磺。

通过采取上述一系列监测及处理措施,CK1井创造了目前最长生产运行时间记录,由上一次的连续运行12个月延长至连续平稳运行20个月才进行检维修,极大地延长了装置运行时间和检维修周期。

2.2 YS1井硫沉积监测及措施

2.2.1硫沉积监测

YS1井硫沉积情况可从以下6个方面进行监测:

(1)氧化塔温度监测。氧化塔温度监测见图7,图中10台氧化塔每塔标定8个温度监测点,同一高度2个温度监测点,可作为比较。通过每天监测记录温度变化情况判断氧化塔的硫沉积情况。如果硫磺沉积过多,贴附在设备壁面,会影响设备外壁的温度变化,使溶液温度无法传递到外界。因此,在硫磺沉积严重的部位,设备外壁面温度会发生明显的变化,相比其他未发生硫磺沉积的部位,温度会低很多。系统溶液温度平均为50 ℃,根据往年监测及生产情况可判断,在不受环境因素影响的情况下,监测点温度只要在40 ℃以上,则说明监测点处硫沉积不严重。

(2)吸收塔温度监测。吸收塔温度监测见图8,在吸收塔上标定6个温度监测点,同一高度有2个温度监测点。判断硫沉积原理与上述氧化塔相同。脱硫剂溶液温度约50 ℃,通过以往的生产经验,只要吸收塔上、中、下3个部位的监测温度都在40 ℃以上,就可以初步判断吸收塔硫沉积不严重。

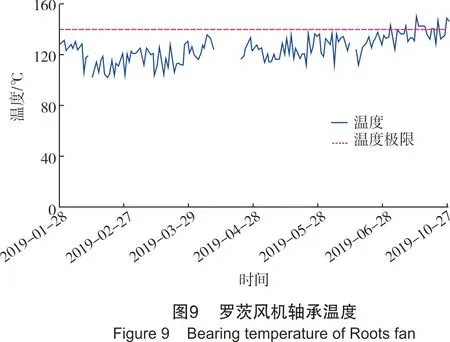

(3)罗茨风机压力、温度监测。以B列罗茨风机为例进行说明。图9、图10为罗茨风机的温度与压力监测图。罗茨风机出口压力设计值为90 kPa,安全泄放阀起跳压力为95 kPa;罗茨风机轴承温度设计极限值140 ℃。根据以往实际生产经验,如果罗茨风机出口压力低于90 kPa,说明罗茨风机对应的氧化塔分布管无明显堵塞。若罗茨风机轴承温度低于设计极限值140 ℃,说明罗茨风机运行正常。

(4)固含量监测:每日取样监测贫液、富液及各氧化塔锥部固含量,根据固含量调节各塔进真空过滤机的进料量,防止某些氧化塔硫磺未脱除造成硫磺大量沉积。贫液固含量控制在2.0%(w)以下,富液固含量控制在2.5%(w)以下。

(5)潜硫量与实际硫磺产出监测:通过净化气量反算潜硫量,用潜硫量对比实际硫磺产出量,测算系统中还存在多少硫磺。系统中影响生产的硫磺量临界值还有待于进一步研究。

潜硫量计算公式见式(2)和式(3)。

(2)

Q1=Q2/μ

(3)

式中:m为潜硫量,kg;δ为原料气中H2S质量浓度,mg/m3;Q1为原料气流量,m3/d;Q2为净化气流量,m3/d;μ为原料气中CH4体积分数。

由于净化气中主要组分为CH4,其他气体占比极低,故忽略不计。

(6)脱硫溶液硫容、ORP值(氧化还原电位,反映溶液氧化能力)、pH值及碱度监测:通过监测溶液指标,确保溶液指标正常,从而减少副产物及盐的生成。

2.2.2减缓硫堵硫沉积采取的措施

(1)脱盐水冲洗。每个班组对氧化塔锥部进行脱盐水冲洗,每次巡查时检查锥部各处温度,对低温点加强冲洗;每个班组对鼓风管进行脱盐水冲洗,防止硫磺堵塞空气分布器;暂停使用的机泵及管线使用脱盐水冲洗后再停用,防止硫磺堵塞管线和机泵。

(2)工厂风吹扫。根据锥部温度情况调节工厂风吹扫频率与持续时间;按时对工厂风空压机进行巡查及维护保养,保障工厂风吹扫持续运行。

(3)控制脱硫溶液指标。通过控制脱硫溶液指标(如硫容、pH值、ORP等)在正常范围,防止副产物及盐类的生成。

(4)表面活性剂的实时调节。表面活性剂对系统内硫磺的脱除起着至关重要的作用,硫磺的聚集、沉降均由表面活性剂控制,通过随时匹配调节表面活性剂加注量,尽可能脱除系统内的硫磺,防止过多硫磺沉积造成堵塞。图11为不同表面活性剂加注量时,氧化塔取样溶液中硫磺的沉积情况。通过在生产过程中进行优化,YS1井净化天然气流量在15×104m3/d的情况下,表面活性剂加注量控制在4.5~5.0 L/h是比较合适的。

(5)减少脱硫装置停运时间。停运时间过长,容易导致硫磺大量沉积,从而造成堵塞。

通过采取以上监测及处理措施,可有效实时掌握脱硫装置中硫磺沉积情况,最大限度地减缓硫磺沉积,氧化塔采取监测及处理措施前后的硫沉积情况见图12。YS1井在进行上述监测与采取的措施后,硫沉积情况得到较大改善。

3 结论与建议

(1)络合铁脱硫工艺硫沉积是导致脱硫系统不稳定运行的一个重要因素,严重影响脱硫井站长周期运行,但可以通过采取一系列措施来达到减缓硫堵硫沉积的目的。

(2)可通过对脱硫装置重点设备、重点区域的温度、压力监测,以及固含量、脱硫溶液指标监测、潜硫量与实际硫磺产出值对比等方式实时掌握系统硫沉积情况。

(3)通过采取以上减缓硫堵和硫沉积的处理措施,可有效控制硫沉积速度,延长脱硫装置稳定运行时间,并在其他含硫气井生产中进行推广应用。

(4)建议改进氧化塔鼓风管分布器的胶皮部分以及吸收塔鸭嘴阀为抗硫材质。

(5)建议在生产过程中,根据实际情况进一步采取可能减缓硫堵和硫沉积的措施,试验效果,总结经验,及时将有效措施进行总结和推广。