改变操作方式降低石油焦中挥发分含量

2019-12-24薛金召牛小娟崔秀梅孔繁韬

薛金召 牛小娟 崔秀梅 孔繁韬

1.湖南石油化工职业技术学院 2.中国石油乌鲁木齐石化公司 3.中国石油吉林石化分公司炼油厂

延迟焦化是一种重质油热转化工艺,是充分利用石油资源的关键工序之一。该过程是指贫氢的渣油、裂解焦油和循环油、焦油砂、沥青等重质油在高流速、高强度的条件下进入加热炉,短时间内达到焦化反应温度,并迅速离开加热炉,进入焦炭塔停留足够的时间来进行深度热裂化和缩合反应,轻组分裂解成高温油气由焦炭塔顶部进入分馏塔进行分馏,得到蜡油、柴油、汽油和焦化干气,重组分缩合生产焦炭留在焦炭塔,经冷却和除焦处理,最终得到石油焦。因其原料具有适应性强、工艺技术成熟、投资成本低、操作简单等显著优势,是目前应用最多的渣油加工技术[1-3]。

中国石油乌鲁木齐石化公司(以下简称乌石化)有两套延迟焦化装置,产能分别为1.20×106t/a和0.6×106t/a。其中,1.20×106t/a 延迟焦化装置由中国石化工程公司设计,2011年11月一次性投料试车成功,该装置采用“一炉两塔”和“可灵活调节循环比”工艺技术,主要由焦化、吸收稳定、脱硫脱硫醇3个部分组成。近年来,石油焦市场需求旺盛,高品质的低硫石油焦更是优质紧缺资源[4-5]。但装置自投产以来,生产的石油焦产品长时间不能满足高品质低硫焦的质量标准,严重影响了企业的经济效益。以下结合生产实践,从制约影响石油焦产品质量的主要因素入手,提出了相关应对措施,顺利实现了石油焦产品的质量升级。

1 现行石油焦质量标准及产量分布

根据硫含量的大小和用途,能源局发布的NB/SH/T 0527-2015《石油焦(生焦)》将石油焦分为1号、2A、2B、3A、3B共5个牌号,中国石化集团公司发布的Q/SH PRD 392-2015《石油焦》将石油焦分为4A、4B、5号和6号共4个牌号,其具体技术要求见表1。按照硫含量的不同,石油焦可分为高硫焦(硫质量分数>3%)和低硫焦(硫质量分数≤3%)。1号焦(硫质量分数≤0.5%)适用于生产炼钢工业的石墨电极和炼铝工业的增炭剂;2号焦(0.5%<硫质量分数≤1.5%)常用于生产预焙阳极; 3号焦(1.5%<硫质量分数≤3%)主要用于冶炼工业硅和生产阳极糊,4号及以下等级的石油焦(硫质量分数>3%)一般用作水泥厂和发电厂的燃料。

表1 普通石油焦(生焦)的技术要求Table 1 Technical specifications of common petroleum coke牌号w(硫)/%w(挥发分)/%w(灰分)/%真密度/(g·cm-3)w(粉焦量)/%1号≤0.5≤12.0≤0.3≥2.04≤35.02A≤1.0≤12.0≤0.4报告2B≤1.5≤12.0≤0.5报告3A≤2.0≤14.0≤0.63B≤3.0≤14.0≤0.64A≤5.0≤13.0≤0.74B≤7.0≤15.0≤0.85号≤9.0≤16.0≤0.86号≤12.0≤16.0≤0.8根据相应标准得到的检测结果

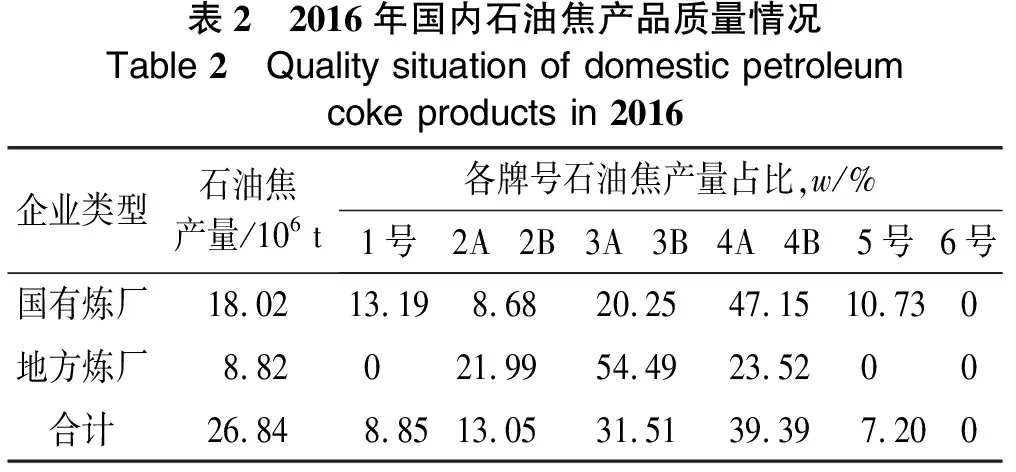

2016年,我国石油焦表观消费量为30.18×106t,其中,国内产量和进口量分别为26.84×106t和4.26×106t。2016年国内各牌号石油焦产量占比见表2。由表2可知,3号和4号石油焦是主流品质,产量占比分别为31.51%和39.39%,品质相对较好的1号和2号石油焦仅占21.90%,4号及以下级别石油焦产量占比高达46.59%,国有炼厂在生产高品质石油焦方面也不占优势。

表2 2016年国内石油焦产品质量情况Table 2 Quality situation of domestic petroleum coke products in 2016企业类型石油焦产量/106 t各牌号石油焦产量占比,w/%1号2A2B3A3B4A4B5号6号国有炼厂18.0213.198.6820.2547.1510.730地方炼厂8.82021.9954.4923.5200合计26.848.8513.0531.5139.397.200

2 生产工艺优化前装置生产运行状况

乌石化1.20×106t/a延迟焦化装置原设计处理重质高酸低硫原油的减压深拔劣质渣油,操作弹性60%~120%,生焦周期24 h。为提高企业经济效益,延迟焦化装置不断实施资源化利用和抑制炉管结焦技术改造,显著提高了装置的长周期运行与资源化利用水平。2012年4月起,延迟焦化装置开始掺兑脱固处理后的催化油浆[6]。2013年8月起,开始采用馏分较轻的热蜡油代替分馏塔塔底高沸点组分作为装置循环油,改善渣油原料的品质[7]。2016年6月起,开始掺兑污水处理过程产生的含油污泥[8-10]。

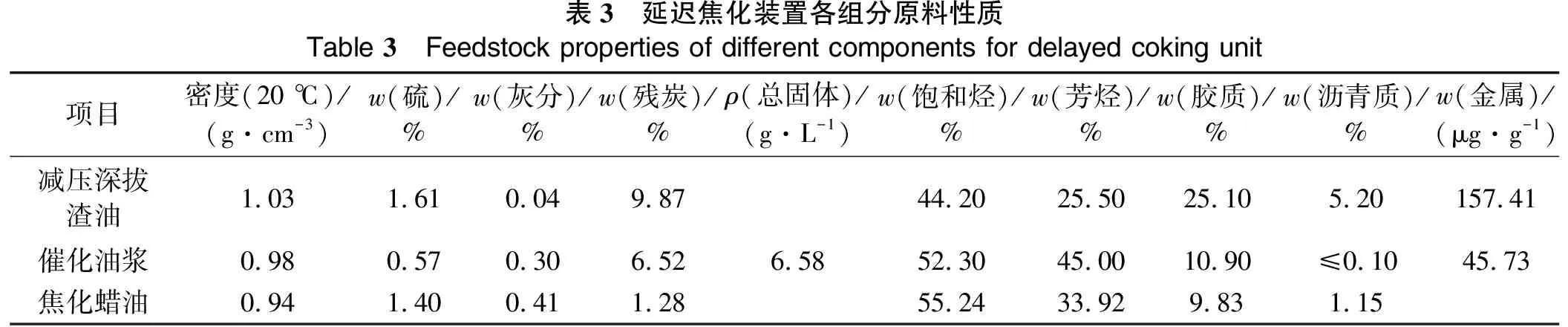

表3 延迟焦化装置各组分原料性质Table 3 Feedstock properties of different components for delayed coking unit项目密度(20 ℃)/(g·cm-3)w(硫)/%w(灰分)/%w(残炭)/%ρ(总固体)/(g·L-1)w(饱和烃)/%w(芳烃)/%w(胶质)/%w(沥青质)/%w(金属)/(μg·g-1)减压深拔渣油1.031.610.049.8744.2025.5025.105.20157.41催化油浆0.980.570.306.526.5852.3045.0010.90≤0.1045.73焦化蜡油0.941.400.411.2855.2433.929.831.15

装置开工以来,延迟焦化装置加工量一直维持在165 t/h左右,处于满负荷运行状态。脱固处理后的催化油浆掺兑比例约占装置总进料量的7%(w),含油污泥掺兑量约为20 t/生焦周期。其操作参数为:焦炭塔入口温度485 ℃,反应压力0.15 MPa,焦化蜡油循环比维持在0.24~0.30。装置各组分原料性质见表3。

2018年1月~6月,乌石化两套延迟焦化装置生产的石油焦产品等级分布及相应等级各项质量指标见表4。由表4可知,公司生产的石油焦品质整体偏差,3A、3B、4B和5号石油焦产量占比分别为44%、16%、31%和9%,40%的产品均不符合NB/SH/T 0527-2015《石油焦(生焦)》质量标准。但从石油焦相应等级各分项质量指标来看,硫质量分数低于3%,灰分质量分数低于0.6%,这两个重要指标均能满足2A、2B、3A等高等级产品的要求,然而由于其挥发分含量超标,装置生产的石油焦产品不得不按照低等级石油焦廉价出售。挥发分含量高是制约石油焦产品质量升级的最主要因素。因此,采取何种措施降低石油焦中挥发分含量是提升石油焦品质的关键。

表4 工艺优化前石油焦质量统计Table 4 Quality situation of petroleum coke produced before process optimization产品等级w(硫)/%w(挥发分)/%w(灰分)/%产量占比/%3A0.9012.600.30443B0.8013.700.40164B1.2014.700.46315号1.6015.800.539

3 降低石油焦挥发分技术措施

挥发分含量高不仅影响石油焦产品的质量,还会因焦化反应不彻底而降低装置的液体收率。对于炼钢电极用的石油焦,会影响煅烧损失及电极成本,严重的还会影响电极质量。挥发分含量与装置的原料性质、焦炭塔入口温度、反应压力、循环比、吹汽量等均有一定关系[13]。

结合1.20×106t/a延迟焦化装置的实际运行情况,主要通过提高焦炭塔入口温度提高反应苛刻度,控制合适的三泥回炼量改善原料性质,冷焦过程中增大焦炭塔大吹汽量来降低石油焦的挥发分。

3.1 提高焦炭塔入口温度

焦炭塔入口温度的变化直接影响焦炭塔内的反应温度和反应深度,从而影响产品分布和产品质量[11]。提高反应温度可增产液体产品收率,焦炭产率下降,并使石油焦中的挥发分下降。但温度过高,会导致提前结焦,堵塞炉管,转油线结焦,不利于装置的长周期运行,同时易生成硬质石油焦,使除焦困难;温度过低,会导致热量不足,反应深度不够,轻油收率降低,焦炭挥发分增大或产生焦油。反应温度的确定一般和原料性质有关,最佳反应温度应该是原料达到最大可裂化度而未结焦的温度。

1.20×106t/a延迟焦化装置加热炉采用直壁附墙燃烧双面辐射立式炉,设计负荷41.79 MW,采取强制通风操作模式,利用空气预热器和烟气进行换热,渣油原料为两室四路进料,一室两路生产。根据对1.20×106t/a延迟焦化装置原料渣油的分析,加热炉各分支炉管温度适宜控制在494~496 ℃。在实际操作过程中,通过调整1#、2#、3#、4#分支炉管出口温度,控制焦炭塔入口温度在适宜范围内。而焦炭塔入口温度是控制石油焦挥发分含量的重要手段,焦炭塔入口温度对石油焦挥发分的影响见表5。由表5可知,提高焦炭塔入口温度对降低石油焦挥发分有明显作用。当焦炭塔入口温度由485 ℃提高到487 ℃时,石油焦产品中硫含量、挥发分含量、灰分含量均能达到2A级质量标准。加热炉4路进料中,由于加热炉1#分支炉管存在结焦现象,导致1#分支炉管提温困难,故1#分支炉管出口温度工艺指标按照491 ℃控制。

表5 焦炭塔入口温度对石油焦挥发分的影响Table 5 Effect of coke tower inlet temperature on volatile in petroleum coke1#分支温度/℃2#分支温度/℃3#分支温度/℃4#分支温度/℃焦炭塔入口温度/℃w(挥发分)/%w(硫)/%w(灰分)/%490 494 494 494 485 14.10 0.89 0.34 491 495 495 495 486 13.52 0.88 0.26 491 496 496 496 487 11.30 0.67 0.30

3.2 控制“三泥”掺炼量

乌石化在生产过程中会产生大量的含油污泥,包括隔油池底泥、浮渣、活性污泥及油罐底部沉积的油泥等(以下简称“三泥”)。其成分复杂,除含有长碳链物质外,还含有苯系物、酚类、蒽、芘等有恶臭气味的芳烃类物质及重金属,污染严重,属于固体废物的管理范围。“三泥”乳化充分,黏度较大,固相难以彻底沉降,故处理难度较大。但同时,“三泥”的热值非常高,具有极高的回收利用价值[12-13]。乌石化“三泥”物性分析见表6。

表6 “三泥”物性分析Table 6 Physical properties analysis on three kinds of sludges项目w(水分)/%w(挥发分)/%w(灰分)/%第1组97.110.410.02第2组95.600.240.01第3组84.821.000.06平均值92.510.550.03

由表6可知,乌石化含油污泥属于水多、油少的类型,离心脱水后灰分较低。根据延迟焦化工艺对原料适应性强的特点,在大吹汽后期的小给水阶段,将“三泥”送入1.20×106t/a延迟焦化装置老塔(老塔是指已完成进料生产正在冷焦或待除焦的焦炭塔;新塔是指经过除焦,还未进料生产的空塔;生产塔是指正在进料的焦炭塔)进行回炼。利用老塔内焦炭余热使“三泥”中的水和轻质烃在350 ℃以上的焦层中瞬间气化形成气流,并携带固体灰分及难气化的重质烃沿焦床中的油气孔道快速上升。在塔顶,由于体积膨胀,流速下降,固体灰分及难气化的重质烃在老塔顶部约400 ℃的泡沫焦层中沉降下来,进一步发生焦化反应,最终转化为化学性质稳定的石油焦和多馏分的轻质油,实现“三泥”无害化处理和资源化利用[5]。但掺炼“三泥”在一定程度上会影响产品质量,优化前“三泥”每个生焦周期的掺炼量约20 t,石油焦产品仅能满足3A等级石油焦质量标准。为生产高品质的石油焦,考察了“三泥”回炼量对石油焦质量的影响,见表7。

表7 “三泥”回炼量对石油焦挥发分的影响Table 7 Effect of three kinds of sludges refining capacity on volatile in petroleum coke焦炭塔入口温度/℃回炼三泥量/(t·生焦周期-1)w(挥发分)/%w(硫)/%w(灰分)/%487 011.40 0.43 0.24487 1011.70 0.50 0.38487 1612.80 0.54 0.40487 2013.60 0.58 0.43

由表7可知,石油焦的挥发分含量、灰分及硫含量随着“三泥”掺炼量的增加而呈上升趋势。其中,“三泥”掺炼量对挥发分、灰分的影响更为明显。结果表明,在保证老塔焦层温度的前提下,适当延长“三泥”掺炼操作时间,将“三泥”掺炼量控制在10 t/生焦周期以下,完全能使石油焦的挥发分含量满足1号石油焦质量标准。

在掺炼“三泥”的过程中,选择合适的处理温度至关重要。温度过高,水、轻质烃气化速度过快,冲击焦层强度过大,易造成焦床崩裂塌方;温度过低,灰分和重质烃提升动力不足,会导致焦层孔道堵塞或重质烃得不到彻底裂解,形成二次污染。为达到“三泥”的处理效果,当老塔焦层温度低于350 ℃时,应当立即停止回炼“三泥”。

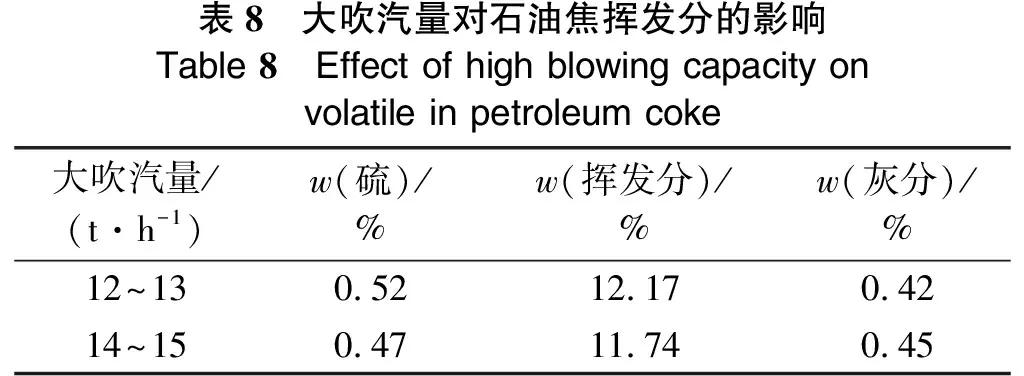

3.3 增大焦炭塔大吹汽量

装置在正常运行过程中,两台焦炭塔冷热交替,循环使用,周期性生产,即在一台焦炭塔生焦结束后,高温热油切入另一台焦炭塔。切换焦炭塔后,老塔的冷焦过程一般是:小吹汽-大吹汽-小给水-大给水-放水。大吹汽的主要目的为:①冷却焦层,将焦炭塔内焦炭温度从约 430 ℃降至约360 ℃,防止后续给水冷焦时出现炸焦;②通过汽提除去焦层内的大量高温油气,充分回收老塔中的油气和燃料气,降低焦炭挥发分;③继续吹扫生焦通道,防止黏油回落,进而堵塞通道,影响除焦周期。大吹汽量的大小会影响石油焦产品的质量、装置的正常操作及能耗[14-15]。表8考察了大吹汽量对1.20×106t/a延迟焦化装置石油焦挥发分含量的影响。由表8可知,提高大吹汽量,石油焦的挥发分含量降低。在原料和焦炭塔入口温度一定的前提下,维持大吹汽1.5~2.0 h,将大吹汽量由12~13 t/h 提高至14~15 t/h时,石油焦挥发分质量分数由12.17%降至11.74%。

表8 大吹汽量对石油焦挥发分的影响Table 8 Effect of high blowing capacity on volatile in petroleum coke大吹汽量/(t·h-1)w(硫)/%w(挥发分)/%w(灰分)/%12~130.5212.170.4214~15 0.4711.740.45

4 效果评价

通过进行上述工艺优化,1.20×106t/a延迟焦化装置石油焦的挥发分含量明显降低,并逐步稳定在12%以下。2018年12月11日,乌石化首次成功试产出2A级石油焦1200 t,标志着该公司具备了2A级优质石油焦的生产能力,填补了新疆地区高品质低硫焦的空白。

工艺优化后,石油焦质量有了整体改观。2018年10月至2019年3月,乌石化2A、2B、3A、3B及4A石油焦产量占比分别为28%、30%、37%、3%和2%,其中2号石油焦产量提升了58%,3号和4B石油焦产量分别下降了20%和31%,消除了5号石油焦产品,每天可为企业创造10多万元的效益。

5 结论

从制约石油焦挥发分含量的关键因素入手,结合生产实际,将焦炭塔入口温度提高至487 ℃,大吹汽量增加到14~15 t/h,“三泥”回炼量控制在10 t/生焦周期以下,可使1.20×106t/a延迟焦化装置生产的石油焦各项指标满足2A级石油焦的质量标准,大幅度提高全厂高品质石油焦的产量占比,顺利实现石油焦产品质量的整体升级。