保径导向扩孔钻头的设计及其工程应用

2019-12-24何玉云王发民

何玉云, 王发民

(宁夏回族自治区核工业地质勘查院,宁夏 银川 750021)

1 岩心钻探扩孔工作面临的问题

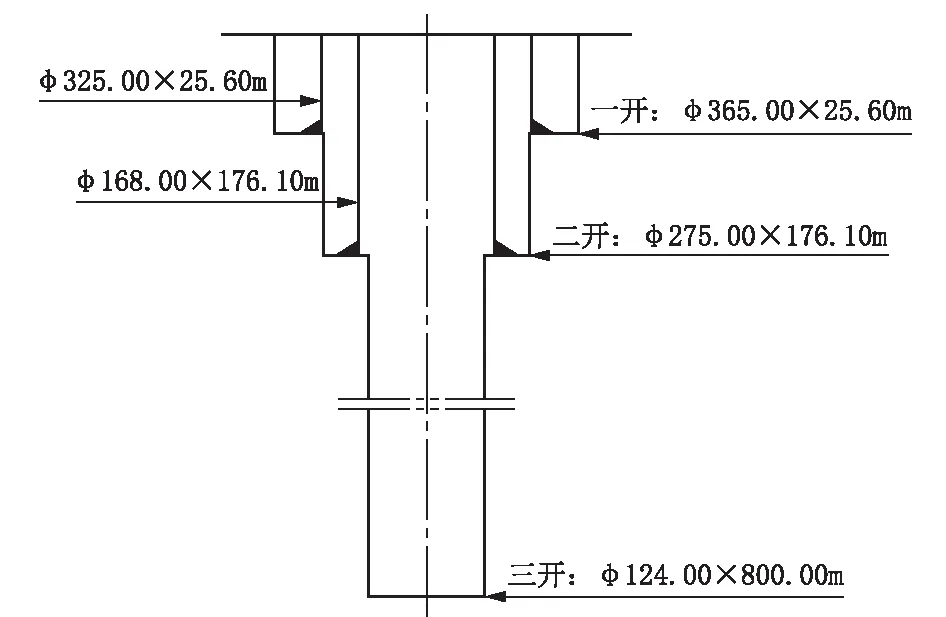

在岩心钻探施工过程中,为了保证孔内安全和施工顺利,一般采用三级钻孔结构,大部分钻孔是在钻穿第四系覆盖层进入基岩后下入表层套管[1],在钻进过程中如果钻遇上部破碎地层,在钻穿破碎地层进入完整地层后再下入一层套管[2],大部分钻孔是在三开后根据地质设计终孔。为了节约成本,不少施工单位将钻杆外径作为套管外径,在完成上一级钻进施工后,下入对应外径尺寸的套管,继续钻进取心必须减小一级孔径,如此一来,就降低了一级孔径,在出现复杂地层需要下套管时面临无法选择的境地,为后续施工埋下了安全隐患。

近年来,由于我国地勘行业向环境地质[3]和城市地质[4]转型,在许多城市周边实施了一大批环境地质和城市地质方面的钻孔,包括一些地热孔[5],这些钻孔一般终孔口径较大,设计深度一般为中深孔,并且在实施全面钻进之前往往需要进行地质取心钻探,为了满足取样研究工作,终孔口径要求较大,岩心采取率要求较高,为了完成全部的岩心钻探工作,以上一级钻杆外径作为套管外径存在一定的局限性,基本上不能满足后续施工的需要。为了满足施工需要,需要采用专门的扩孔钻头[6]对原孔进行扩孔后下入较大口径套管,继续采用同一级取心钻具继续施工,而岩心钻具和钻头尺寸一般较小,石油钻井用牙轮钻头等钻头可以满足岩心钻探施工扩孔需要,但是成本较高,并且不能保证扩出的新孔眼与原孔的同轴度,容易扩偏,不利于后续施工,施工质量很难满足地质设计要求。因此有必要设计适合地质钻探用的扩孔钻头[7],实现扩孔后下入口径大一级的套管,从而使用本级钻具继续钻进取心,实现本级取心钻具的连续取心工作。

2 保径导向扩孔钻头的设计及加工

该保径导向扩孔钻头主要由变径接头、中心管、保径腰带、扩孔刀板、导向腰带、导正切削复合片及保径腰带肋骨支架和导向腰带肋骨支架组成,具体钻头结构示意及三维效果见图1。

其中变径接头材质为40Cr钢材,外径95.00 mm,上车床加工60.00 mm钻具内粗扣,扩孔过程中可与上部钻具(钻铤)联接,加工外粗口与扩孔钻头本体联接。

钻头中心管由钢级R780钻具管材加工而成,外径89 mm,壁厚10 mm,加工内扣与变径接头联接后,在丝扣部位开孔打眼(开孔4个)后进行堆焊,起锚固作用,如铆钉一样加固变径接头与扩孔钻头中心管联接部位。由于钻探扩孔过程中扭矩很大,如不联接牢靠,很容易发生脱口现象,故此做法能有效防止此类事故的发生。

保径腰带外径273 mm,壁厚25 mm,由20号钢板加工而成,相当于整个扩孔钻头的扶正器,主要作用是在钻探扩孔施工过程中与孔壁紧密贴合,可以起到扶正器的作用,能很好地保证钻孔弯曲度符合设计要求,防止扩孔过程中发生掉块,保证扩出的孔眼孔径规则,有利于下套管[8]。

扩孔刀板由金刚石复合片与保径腰带肋骨支架(厚度25 mm的20号钢板)焊接构成,主要作用是钻探扩孔过程中切削岩石。

导向腰带外径190 mm,壁厚25 mm,由20号钢板加工而成,主要作用是在钻探扩孔过程中起导向作用,扩孔过程中始终保持导向腰带在原孔中随扩孔钻头一起转动,从而保证扩出的新孔眼与原孔眼在同一条中心轴线上。

导正切削复合片取自磨损程度不严重的旧复合片钻头,在导向腰带底部每1/4圆周割槽后镶嵌2颗[9],共8颗,主要作用是扩孔过程中切削原孔眼内的岩粉颗粒,防止钻头水槽被堵死,确保冲洗液能正常冲洗和携带钻头底部的岩粉。

保径腰带肋骨支架由厚度25 mm的20号钢板加工而成,共4个,互相夹角90°均匀焊接排列[10],主要作用是支撑保径腰带,便于焊接,保径腰带肋骨支架先与扩孔钻头焊接后,上车床加工,将保径腰带肋骨支架的外径车削成与保径腰带的内径尺寸一致[11],这样就可以保证扩孔钻头中心管与保径腰带的同轴度,也能保证扩孔刀板与扩孔钻头本体的一致性,保证扩孔刀板在钻进过程中能均匀受力[12]。

导向腰带肋骨支架厚度与材质与保径腰带肋骨支架一致,共4个,互相夹角90°均匀焊接排列,为了保证钻头使用过程中受力均匀,将导向腰带肋骨支架与扩孔钻头本体焊接后,上车床加工,将导向腰带肋骨支架的外径车削成与导向腰带的内径尺寸一致[13],这样就可以保证扩孔钻头中心管与保径腰带的同轴度。

3 保径导向扩孔钻头的现场应用

3.1 扩孔施工中遇到的问题

2018年在宁夏灵武市实施的一个综合地质孔,使用XY-6B型立轴钻机,配备260/7型泥浆泵,钻孔设计深度800.00 m,钻遇第四系破碎地层,含有大量砾径1~50 cm的砾石(漂砾),为了确保施工质量满足地质设计要求和后续施工顺利,需要扩孔后下入Ø168 mm技术套管,由于地层条件复杂,扩孔难度大,设计并使用了3种规格扩孔钻头[14],即Ø365、219、275 mm。

该钻孔采用三开钻孔结构,一开采用Ø124 mm钻具+Ø60 mm钻杆开钻,钻进至25.6 m,穿过松散砂层,采用Ø365 mm三翼扩孔钻头扩孔至25.6 m下入Ø325 mm表层套管,继续用Ø124 mm取心钻具+45 m钻铤(外径68 mm,壁厚12 mm)+Ø60 mm钻杆钻具组合,钻进至176.1 m,由于地层条件复杂,坍塌掉块,需要扩孔下技术套管对复杂孔段进行封隔,为了确保扩孔质量,采用Ø219 mm三翼扩孔钻头+45 m钻铤+Ø60 mm钻杆扩孔至176.1 m,扩孔过程中由于地层复杂,钻机回转阻力大,多次出现憋车现象,为了防止扩出的新孔眼偏离原孔眼的中轴线,钻进参数选择余地小(转速100 r/min,钻压2 kN),施工效率低,平均扩孔进尺1.5 m/h,扩孔工期8 d,扩出的新孔眼孔径不规则,技术套管(外径168 mm,壁厚4 mm)下至58 m处遇阻,由于技术套管材质所限,不能旋转通径,最终提出套管重新扩孔。

3.2 扩孔钻头的改进

为了能顺利的下技术套管,增大了扩孔钻头的直径,即由原来的扩孔直径219 mm增大到275 mm,对扩孔钻头进行了重新的设计,特别是钻头增加了前后导向和扶正功能(见图2),使得钻头在进行第二次扩孔时钻具稳定性好[15],钻机回转平稳。二次扩孔时采用的钻具组合为Ø275 mm导向扩孔钻头+45 m钻铤+Ø60 mm钻杆,扩孔至176.1 m,施工过程顺利。

图2 改进后的扩孔钻头Fig.2 Improved reaming bit

3.3 导向扩孔钻头应用效果

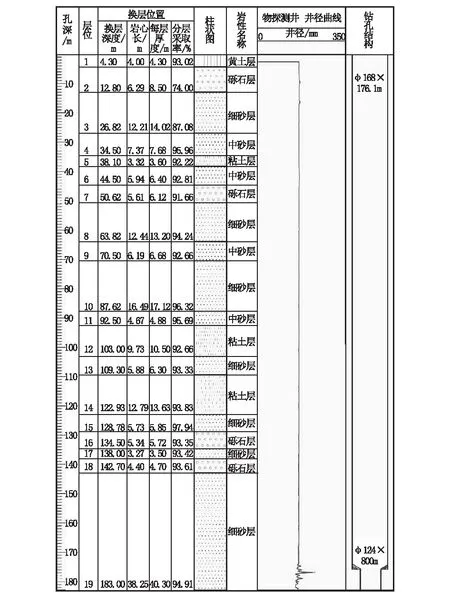

采用改进设计的导向扩孔钻头扩孔,由于该扩孔钻头具有一定的导向作用,扩孔过程中可以选择合理的转速和钻压(转速200 r/min,钻压10 kN),扩孔效率明显提升,平均扩孔效率由原来的1.5 m/h提高到3.5 m/h,扩孔工期2.5 d。有效节约了钻探成本;扩孔后的孔径规则,下技术套管(外径168 mm,壁厚4 mm)顺利,没有出现下套管遇阻等困难。具体钻孔结构见图3,孔径测井曲线见图4。

4 使用过程中出现的问题及解决方法

问题1:第一次试验时导向腰带底部没有镶嵌复合片,扩孔过程中导向腰带底部与孔内岩粉摩擦阻力大,泥浆泵泵压高,岩粉清理不及时,扩孔效果不太理想。

图3 钻孔结构Fig.3 Borehole structure

图4 孔径测井曲线Fig.4 Caliper logging curve

解决方法:在导向腰带底部割槽,将旧复合片钻头的复合片部分切块,镶到导向腰带底端槽中用氧焊焊接,使得导向腰带的作用增加为两个,一方面可以起导正作用,另一方面可以起切削岩粉作用。改进后导致效果良好,泵压正常,扩孔顺利。

问题2:第一次试验时扩孔刀板的外保径采用硬质合金焊接,由于扩孔钻进过程中钻具外径承受的摩擦阻力最大,故钻具外径(硬质合金部分)磨损严重,加之钻遇地层坚硬、破碎不完整,大部分砾石(漂砾)的岩石硬度在6级以上,在扩到孔深100 m时,钻头的外保径已严重磨损。

解决方法:将原硬质合金保径割除,重新补焊钢板,并氧焊焊接金刚石复合片做外保径,改进后的外保径使用效果良好,完成剩余扩孔施工后外保径依然完好(见图2)。

5 结语

(1)为了适应岩心钻探大孔径扩孔的扩孔需要和孔内安全,设计并应用了具有导向保径作用的扩孔钻头,扩孔后下入大一级套管,用原口径取心钻具继续施工,避免了每下一层套管就降低一级孔径的问题,施工质量优良,满足了地质设计要求。

(2)导向腰带底部需排列镶嵌复合片,既可以降低原孔眼对导向腰带的磨损,又可以切削孔底岩粉,保证冲洗液正常循环,携带岩粉,保持孔底干净,提高扩孔效率。

(3)导向腰带底部镶嵌的复合片可以从工况良好的旧复合片钻头上割取,一方面镶嵌带有部分胎体的旧复合片采用氧焊焊接后比较牢靠,另一方面可以降低加工扩孔钻头的成本。

(4)采用该扩孔钻头用于岩心钻探扩孔,施工效率高,扩出的孔眼规则,下套管顺利,可以提高生产效率,有效节约钻探成本,增加社会效益。