机械搅拌式浮选机药剂(雾化)施加措施探索

2019-12-24沈祥兵高述楷

沈祥兵, 高述楷, 高 超

(湖北省地质勘查装备中心,湖北 武汉 430034)

在矿物浮选过程中,需向矿浆中加入捕收剂,以便提高矿物颗粒表面的疏水性,增大其与气泡吸附的概率,达到提高精矿回收率的目的[1]。但有些捕收剂是油类捕收剂,这类捕收剂难溶于水,如直接加入到矿浆中,不能均匀分散,导致浮选效果差。针对这类难溶、难乳化、难分散的药剂,为使其与矿浆更好接触反应,需对浮选设备进行改进研究。如研究国内外相关文献发现选煤厂普遍采用煤油、轻质柴油等非极性油类作为捕收剂,它们在水中的分散性极差,导致浮选矿物回收率较低[2]。目前有部分专家提出将捕收剂雾化概念,使其液滴的粒径变小,液滴粒径越小,其数目就越多,分散性也越好,在矿浆中的分散也就越均匀。同时,液滴粒径越小,比表面积也就越大,与矿粒接触几率也越大,故与矿粒粘附概率也越高,捕收剂的用量也越少,从而节省浮选药剂用量,提高浮选速度,改善浮选效果。但雾化后的药剂如何施加到矿浆中却存在难点。

浮选方式很多,其中机械搅拌式浮选应用最为广泛,本文将结合机械搅拌式浮选机浮选时矿浆流场的特点(以XJM-S浮选机的矿浆流场为例),探讨一种新的雾化药剂(捕收剂)施加到矿浆中的方式。

1 机械搅拌式浮选机内流场分析

1.1 XJM-S浮选机简介

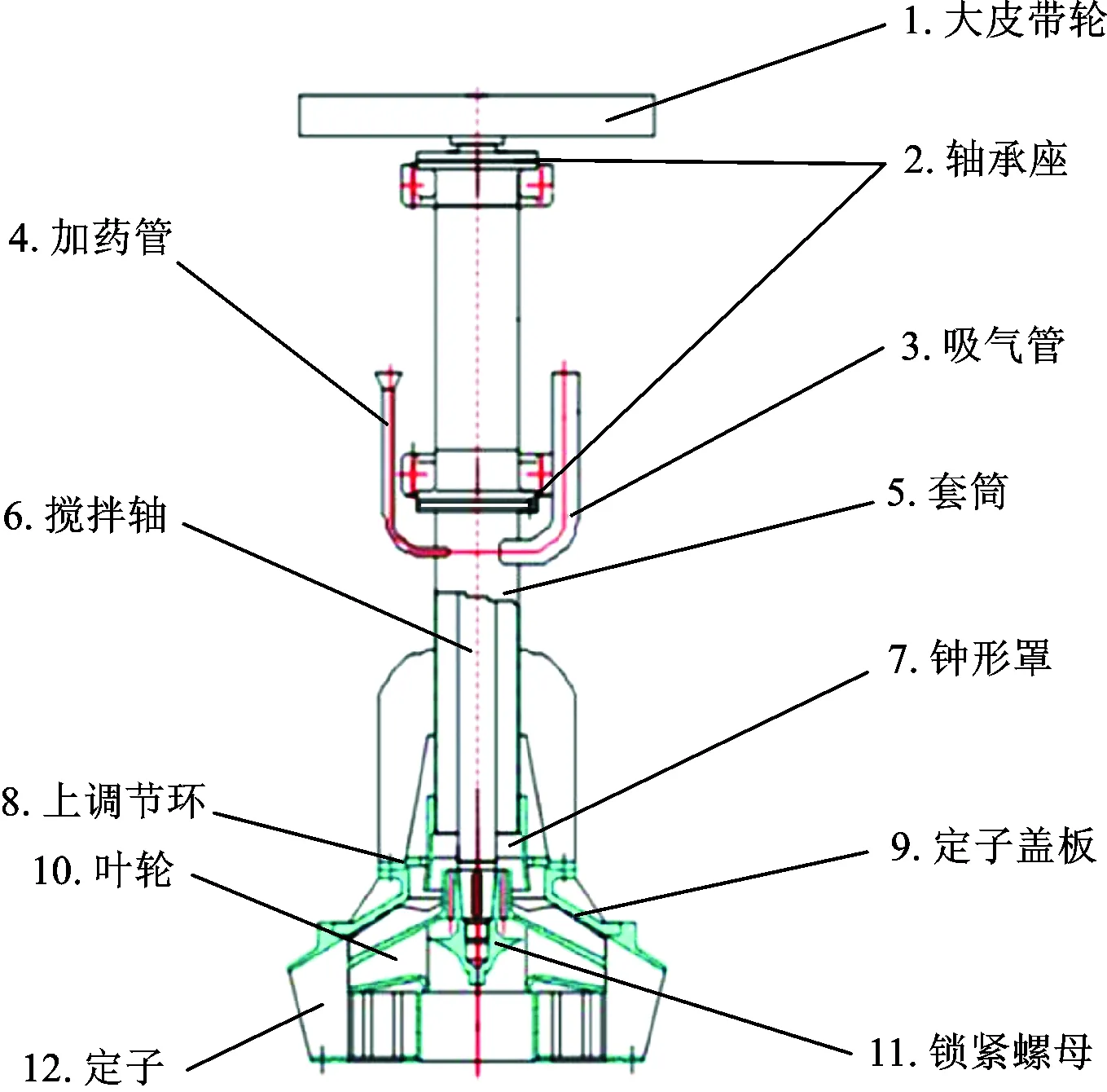

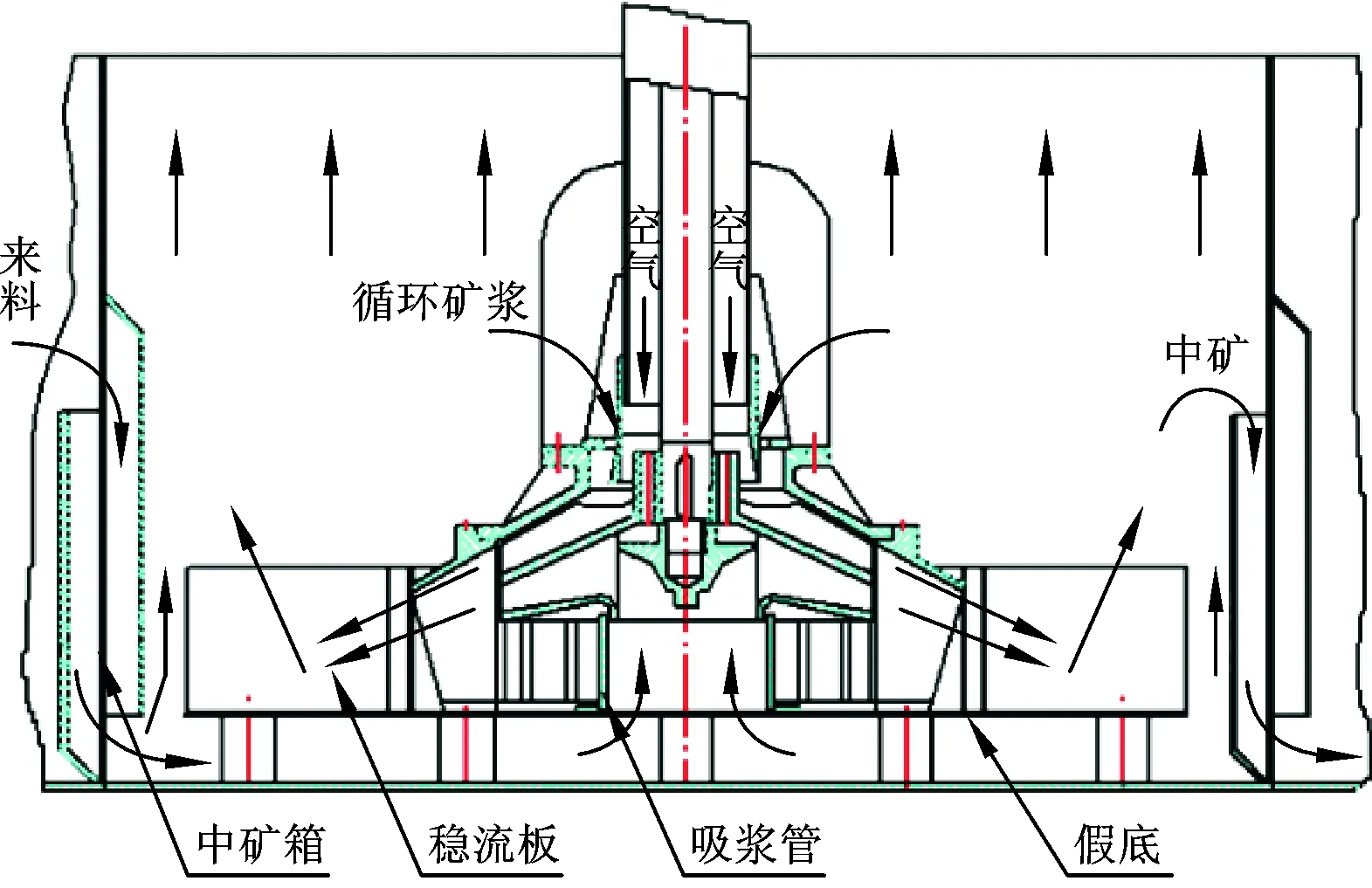

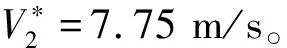

XJM-S浮选机主要由槽体、搅拌系统、刮板系统、假底辅助、放矿结构、液位调节系统等结构组成。其中搅拌系统(如图1)主要由大皮带轮、轴承座、吸气管、套筒、搅拌轴、上调节环、定子盖板、定子体、叶轮、锁紧螺母和钟形罩等组成。搅拌机构的核心部件是叶轮定子组,本系列浮选机采用分体式叶轮定子结构。其工作原理(如图2)[3]:矿浆和药剂混合后,由给矿系统给到浮选机第一室假底下,叶轮的旋转使轮腔形成负压,假底下及槽中的矿浆由叶轮下吸口和上吸口分别进入混合区,同时外部空气沿导气套筒被吸入混合区,矿浆、药剂和空气在这里混合。在叶轮离心力作用下,经充分混合后的矿浆进入矿化区,空气被叶轮粉碎形成气泡并与矿粒充分接触,而形成矿化气泡,同时在定子和紊流板的共同作用下,均匀分布在槽体截面,并向上浮升进入分离区,富集形成精煤泡沫,再由刮泡系统排出。在假底上部部分未被矿化的矿粒通过其循环孔及上吸口再次吸入叶轮,并再次混合、矿化和分离。同时槽内部分未及时矿化矿浆,经设在浮选机间的中矿箱进入第二浮选机的假底下,完成同第一室的全部过程后,再进入第三室,周而复始,矿浆最后通过最后一级的浮选室选别后,进入尾矿箱排出并最终形成尾矿[4]。

1.2 浮选机流场数值模拟分析

笔者以清水为介质,采用Ansys Workbench fluid Flow(FLUNET)软件对矿浆在浮选机中的流场进行模拟分析。

1.2.1模拟模型的确定

采用SolidWorks建立物理几何模型,导入Ansys后,采用多面体混合网格(即结构网格与非结构网格相结合)对导入的模型进行网格生成,用有限体积法作离散化方法,使用SIMPLEC算法耦合压力—速度,用二阶迎风格式离散方程,参照多重参考系法(MRF)进行流动场计算,湍流区域采用k-ε标准模型进行计算。

图1 XJM-S浮选机搅拌机构示意图Fig.1 Schematic diagram of mixing mechanism of XJM-S flotation machine

图2 XJM-S浮选机工作原理图Fig.2 Working principle diagram of XJM-S flotation machine

1.2.2边界条件

(1) 进口条件:假定进口速度在沿进水口截面均匀分布,入口截面速度为0.24 m/s。

(2) 出口条件:压力出口,压力值为标准大气压。

(3) 壁面条件:标准壁面函数,对近壁面采用湍流流动进行处理。

(4) 叶轮速度:按线速度8.9 m/s(根据文献[1],流场湍流强度与线速度成正比,湍流动能与速度的平方成正比,故速度值对流场运动模拟呈放大相似准则,不影响流场运动趋势),叶轮转速取240 rpm。

(5) 重力条件:在浮选过程中重力场对流场是有明显影响的,故加入重力条件,取重力加速度为-9.8 m/s2。

1.2.3流场模拟结果及分析

叶轮是机械搅拌式浮选机最关键部位,叶轮的旋转使得矿浆在浮选槽中旋转运动并空气吸入,使矿浆与空气及药物充分混合、发泡,以达到浮选的目的。故对叶轮流场进行FLUNET分析,分析结果如下:

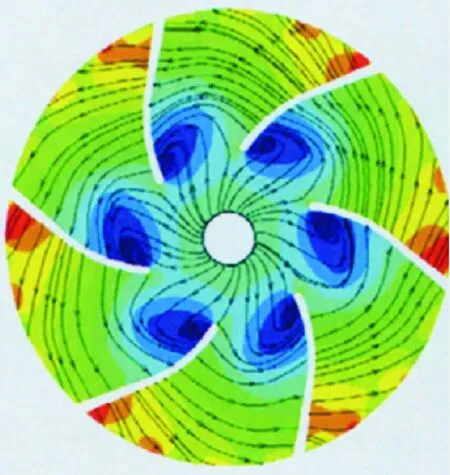

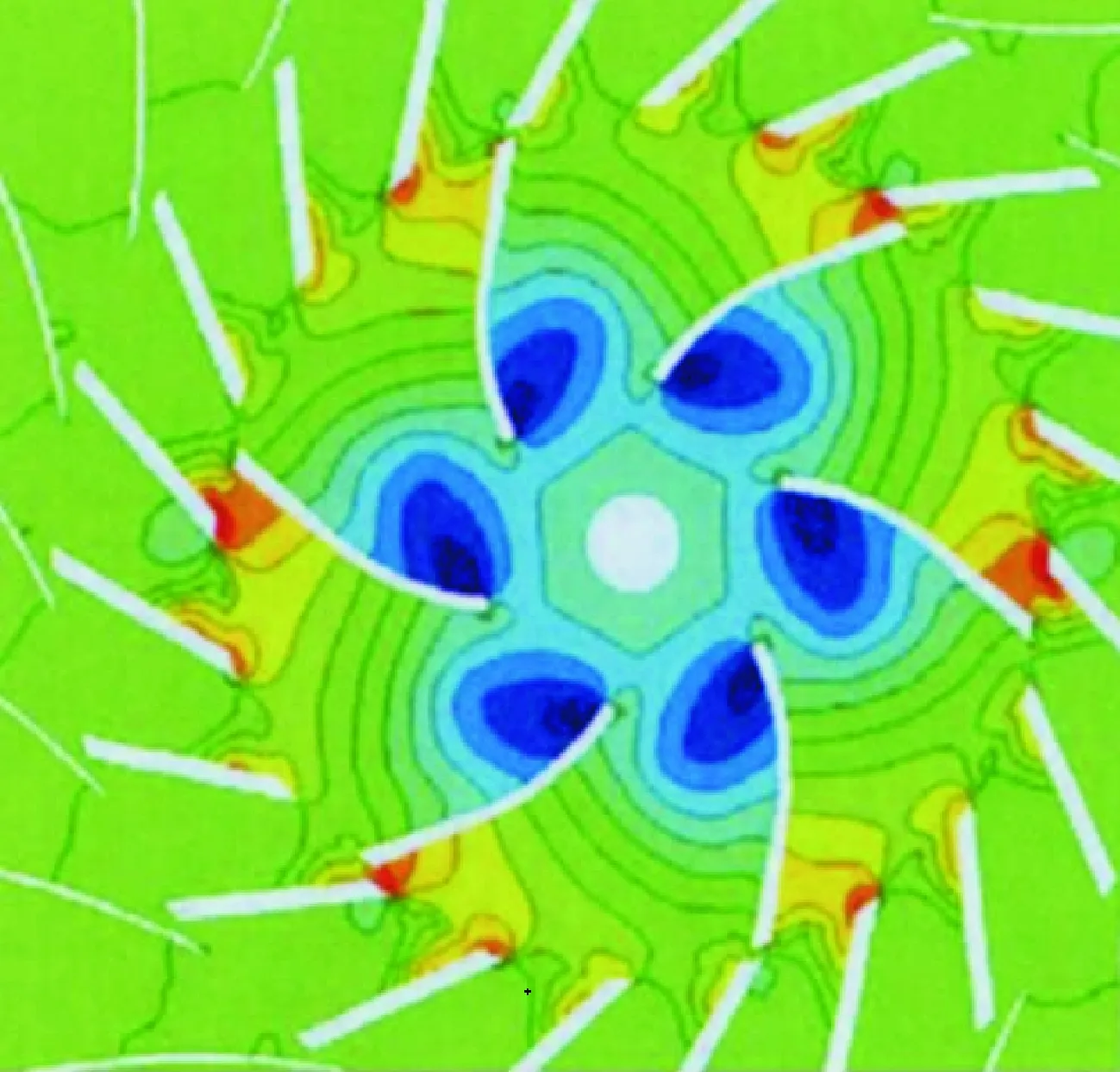

在浮选槽Z=0.4 m的水平剖面,叶轮内部区域的流线分布流谱如图3所示。所谓的流线,是指在某一时刻流场中这条线上所有质点的速度矢量与之相切。

图3 叶轮内部流线图Fig.3 Steamline diagram of impeller interior

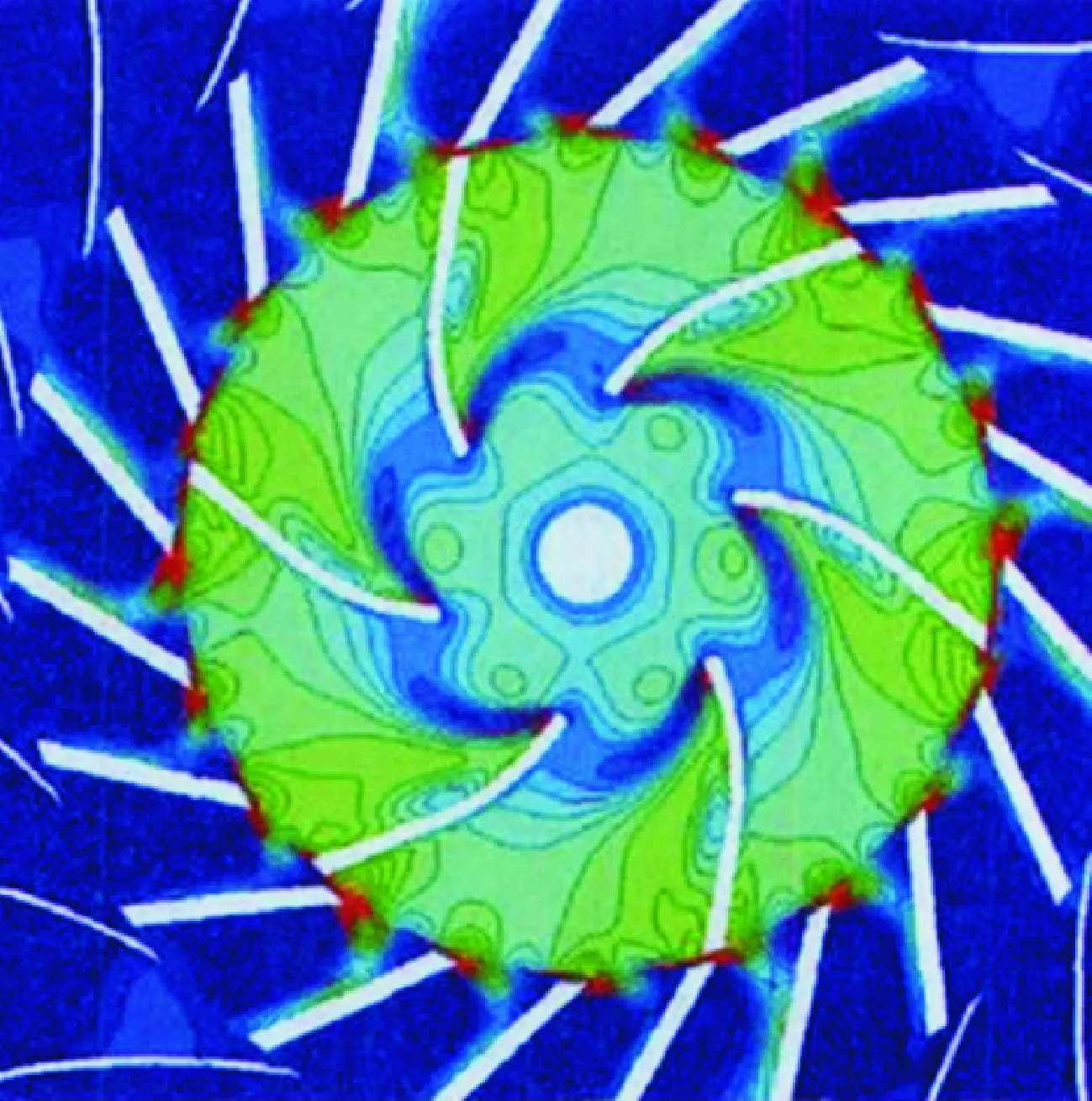

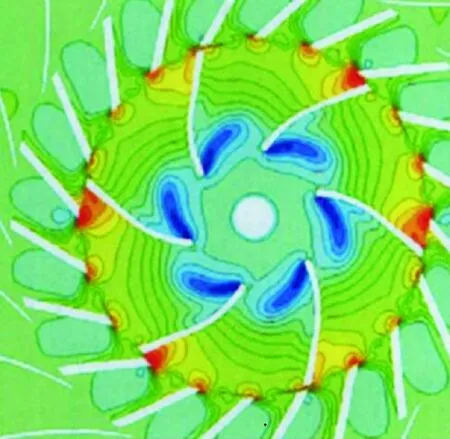

图4 叶轮与定子区域动压力分布图Fig.4 Distribution of dynamic pressure in impeller and stator area

图5 叶轮与定子区域静压力分布图Fig.5 Distribution of static pressure in impeller and stator area

图6 叶轮与定子区域全压力分布图Fig.6 Distribution of full pressure in impeller and stator area

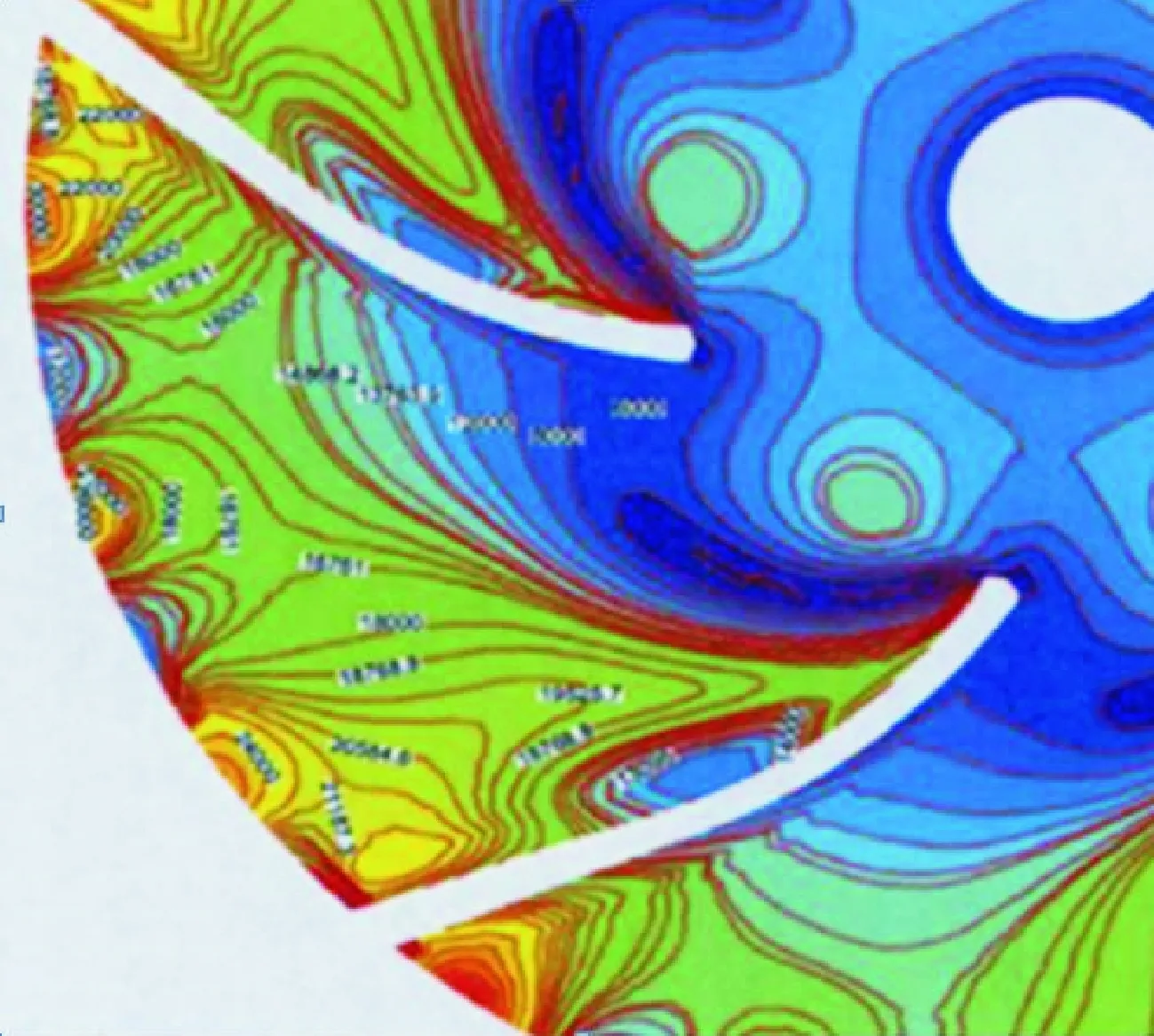

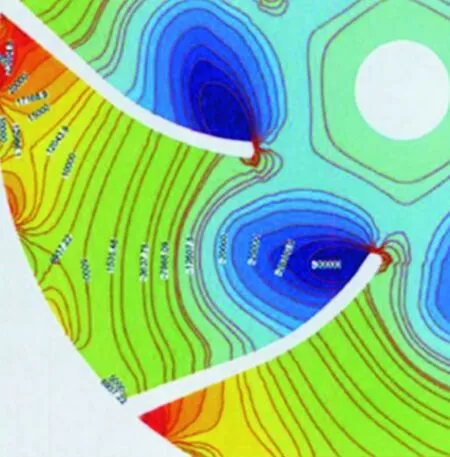

图7 叶片流道内动压分布Fig.7 Distribution of dynamic pressure in blade flow

图8 叶片流道内静压分布Fig.8 Distribution of static pressure in blade flow

图3-图8中颜色按蓝→绿→黄→橙→红的变化,依次表示压力的升高。

从图4-图6看,流场压力分布规律非常明显:叶轮根部流场静压最小;负压区集中在叶片根部,约占叶片长度的1/3。正因为负压的存在,才使得浮选机吸入空气成为可能。同时,从图6可以看出,叶片定子流道中的全压力小于定子外部浮选槽中的全压力,说明叶片定子间存在涡流。从图7、图8看,在1.2.1边界条件下,叶片流道中动压、静压、全压最大值分别为35.7 kPa、26.8 kPa、58.9 kPa;最小值分别为2.9 kPa、-36.2 kPa、-33.4 kPa。从图8看,叶片流道内静压沿径向方向,随着半径的增大,静压逐渐增加,由负变为正,最后在叶片边缘达到最大值[5]。

2 探索机械搅拌式浮选机药剂雾化后改进措施

2.1 目前药剂雾化后浮选过程中存在的问题

通过药剂雾化及浮选探索试验,发现药剂雾化后,适用于浮选机时存在一定的问题。

雾化后的药剂不能很好地通入到搅拌槽内:直接采用雾化加药方式时,药剂雾化后呈气体状上升,难以下落至搅拌槽内矿浆中。

喷淋管漏气:在药剂雾化时,虽然喷淋管对捕收剂雾化效果良好,但在试验中发现,雾化后药剂呈气体状飘浮,难以下落,只有少量药剂进入到矿浆中,影响浮选效果;如将雾化管插入至搅拌槽矿浆中,则雾化气体会从喷淋管加药端外泄,造成药剂损失[6]。

2.2 机械搅拌式浮选机药剂雾化后的改进方案

通过第1章的分析,发现在机械搅拌式浮选机工作时,叶轮与定子形成的腔体中存在负压,负压最大值达-36.2 kPa,同时该区域也是涡流最强的区域。该处存在的负压和涡流为药剂(雾)混匀入矿浆提供了量身定制的条件:负压可以将药剂(雾)吸入至叶轮与定子的腔体,而较强的涡流为药剂(雾)与矿浆及空气的三相混匀体提供了动力源。

假定雾化后的药剂(雾)压力为标准大气压力(101 kPa),根据伯努利方程:

式中:p为流体中某点的压强;v为流体该点的流速;ρ为流体密度;g为重力加速度;h为该点所在高度(因药雾的密度较小,这里忽略ρgh)。

取V1=0

ρ≈空气密度=1.205 kg/m3

则

P1-P2=36.2 kPa

V2=173 m/s

当然以上是按伯努利方程的理想状态推算,忽略管道的阻尼以及雷诺系数的变化,并且将药剂(雾)视为不可压缩的流体。实际情况可能会有差别。同时此处负压的形成是由矿浆的流动形成的。药剂(雾)在此处的流速受到矿浆运动的限制。如果将药剂(雾)假定为不可压缩的流体(实际是可压缩),则药剂(雾)的流速由矿浆的运动确定,故可以确定此处负压产生的药剂(雾)流的最大流速在7.75~173 m/s之间。药剂(雾)流是可以满足浮选机捕收剂添加(量)的要求。故利用浮选机叶轮与定子间腔体存在的负压来自动施加药剂(雾)的技术方案是可行的。并可完全解决前述中提到的“目前药剂雾化后浮选过程中存在的问题”。

2.3 机械搅拌式浮选机药剂雾化后的改进措施

根据文中2.2的分析,可以将雾化后的药剂直联至浮选机的定子与叶轮的腔体之间,利用叶轮旋转时产生的负压进行药剂(雾)施加。具体方案如图9所示:将雾化后的药剂通过直联管道,直接通入叶轮和定子形成的腔体,利用叶轮旋转时形成的负压及涡流均匀地添加到矿浆中。

3 改进后的实验效果

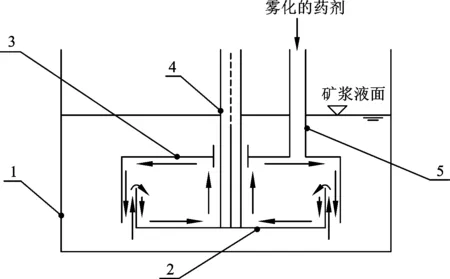

利用武汉探矿机械厂制造的XFD-Ⅳ型1.5 L单槽浮选机,在pH值为7、石英粒级为-0.074 mm、转速为1 680 r/min的条件下,捕收剂FX-6、ZL用量对雾化和滴加捕收剂浮选回收率的影响如图10所示。

图9 浮选机药剂雾化方案图Fig.9 Scheme of drug atomization for flotation machine1.浮选机槽体;2.叶轮;3.定子;4.中心筒;5.药剂(雾)管。

图10 浮选回收效果图Fig.10 Effect drawing of flotation recovery

从图10可以看出,药剂雾化后施加相对于直接滴加在矿浆表面,对于pH值为7、粒度为-0.074 mm的石英矿,效果明显,浮选回收率最高可提升20%左右。