基于快速换模技术的冲压设备利用率改善

2019-12-23唐启成周炳海

唐启成 周炳海

(同济大学 机械与能源工程学院 上海 201804)

在全球化的市场竞争环境下,汽车主机厂的需求越来越多样化、个性化,以顾客为中心的多品种、小批量生产订单驱动生产模式已成为多数汽车零部件企业生产的主流[1]。在汽车及配套企业的日常生产中,缩短生产周期、降低生产成本、提升产品质量俨然成为生产管理的重点。随着客户小批量生产订单的增加,导致汽车企业生产换模的次数增多,设备利用率减少。因此,提高小批量、多品种均衡化生产的冲压设备快速换模能力刻不容缓,对企业竞争力的提升和促进企业的长远发展具有重要意义。

本文的研究对象是一家行业内具有代表性的A汽车零部件制造有限公司,主要生产应用于无级变速器内的核心部件传动金属钢带,金属钢带由金属钢片和金属钢环组合而成。笔者对A公司生产不同种类钢片的冲压车间进行了快速换模研究,通过收集冲压设备的历史数据,对其中的换模流程进行了分析,包括尽量转化内部作业为外部作业,缩短内外部作业时间,外部作业采用并行作业等步骤,在此基础上进行改善,减少了更换过程中的浪费,制定了标准换模作业流程,最终达到提高冲压设备综合效率的目的。

1 快速换模技术

快速换模技术即SMED(Single Minute Exchange of Die), 最初是由日本丰田汽车的工业工程师新乡重夫于1969年提出,该技术帮助丰田起重机产品切换时间由4小时缩短为3分钟[2]。当一种产品生产完成后,需要暂停生产线更换工具、原料、模具等操作,并重新设置成型参数,这种更换操作被称为“切换”,如果切换的是模具,则被称为“换模”。快速换模技术指通过缩短产品换模时间和设备启动与调整时间,达到有效缩短产品切换时间、提高设备利用率与人员作业效率的目的[3]。

快速换模一般分为五个阶段:(1)区分内部及外部作业;(2)将内部作业转化为外部作业;(3)优化内外部作业;(4)标准化内外部作业流程;(5)持续改善。快速换模关键在于分离内部作业和外部作业,并尽量将前者转换为后者,以达到缩短内部操作时间的目的。内部作业是指必须在机器或生产线暂停运行时才能进行的操作,如模具或工具的拆装及调试件检查,从机器中移除工件等操作。外部作业是指机器或生产线在运转时仍可进行的操作,如模具修理、工具和材料准备等操作。区分了内部作业和外部作业后,就可以分别针对内部和外部作业采取不同的措施降低换模时间,实施快速换模,有效提高设备利用率[4-6]。

2 问题描述

A公司主要研发与生产无级变速器内的核心部件传动金属钢带,金属钢带由金属钢片和金属钢环组合而成。本文以不同种类的金属钢片生产状况为研究对象,金属钢片外形如图1所示。金属钢片生产工艺一般包括冲压、硬化、淬火、去毛刺等,每个工艺步骤操控复杂,且钢片生产设备非常昂贵,因此通过快速换模技术来提高钢片生产设备综合效率(Overall Equipment Effectiveness, OEE)是非常必要的。

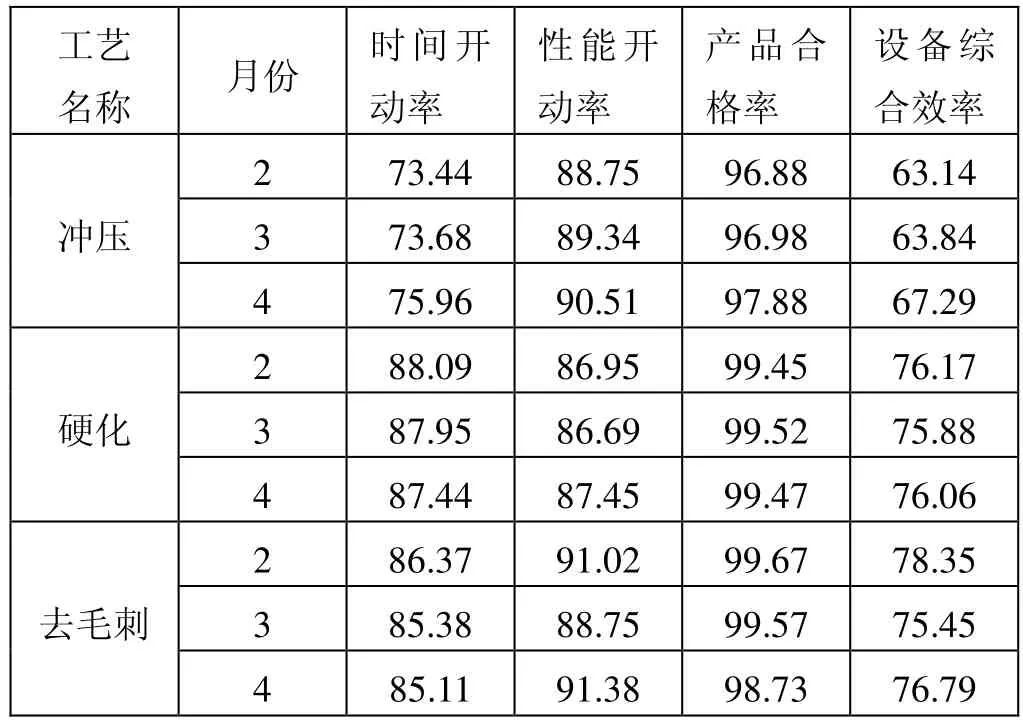

OEE 常用来衡量设备的整体运转状况[7]。OEE有三个重要影响因子:(1)时间开动率;(2)性能开动率;(3)产品合格品率。OEE计算公式为 OEE=时间开动率×性能开动率×产品合格品率×100%。通过收集钢片产线2019年2、3、4月的原始数据,将分析发现钢片的生产瓶颈设备。钢片生产各工艺过程的设备综合效率各因子的具体数据,如表1所示。钢片产线各生产设备综合效率,如图2所示。

表1 钢片生产各工艺过程的设备综合效率汇总(单位:%)

接上表

从如图2看出,冲压设备综合效率只有65%左右,而其他生产设备的综合效率均在75%到85%之间。因此可以判定钢片生产设备中的瓶颈设备就是冲压设备,所以首先需要对冲压设备整体利用率进行改善,最终达到提升冲压设备利用率的目的。钢片冲压设备如图3所示。

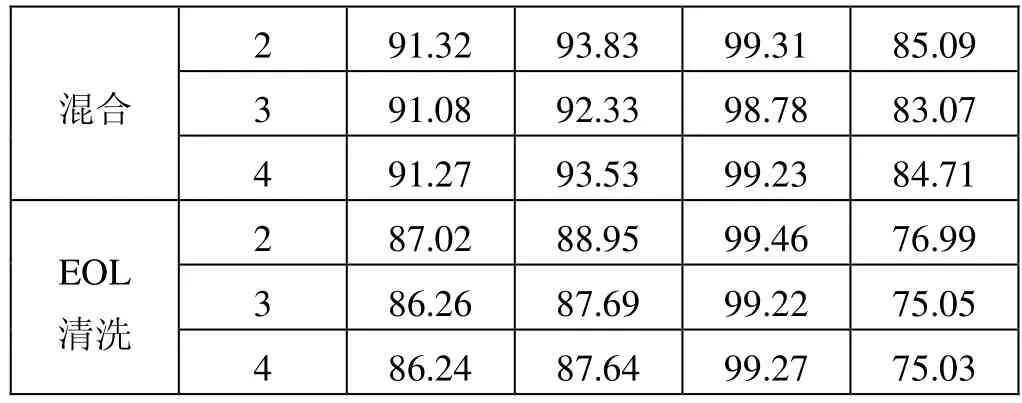

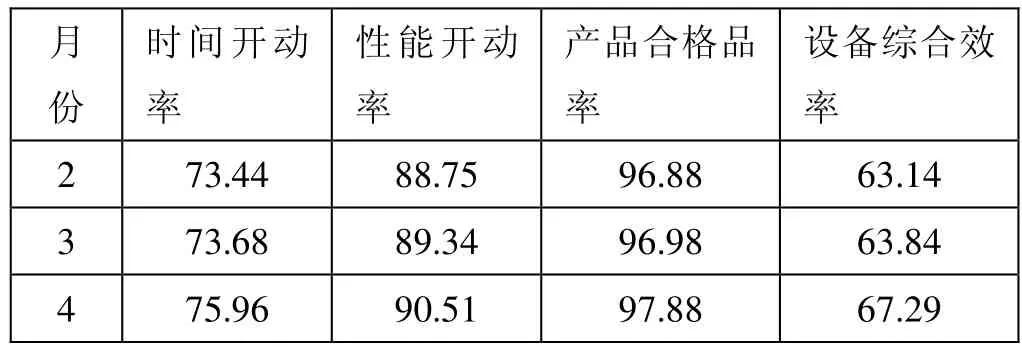

然而如何提高冲压设备的综合效率,要找到真正的原因就需要先对其影响因子进行分析。本次选取2019年2、3、4月的冲压设备历史数据为样本进行分析,具体数据如表2所示。从表2的数据可以清晰的看出,冲压设备的时间开动率只有73%左右,因此有着非常大的改善空间,是为提升冲压设备综合效率的改善重心。其次是冲压设备的性能开动率和产品合格品率,从表2中数据可以看出,性能开动率在89%左右,产品合格品率在97%左右,所以这两个影响因子也是有着一定的改善空间。

表2 2019年2、3、4月冲压设备综合效率统计(单位:%)

根据上面的分析,可以知道钢片冲压设备的时间开动率是影响冲压设备综合效率不高的主要因素,所以设备的时间开动率需要进行重点的分析和改善。针对冲压设备在2019年2、3、4月的停机时间进行了详细的数据收集,如表3所示。从表3的数据可以清晰的看出,设备换模时间总共11153分钟。通过使用排列图对冲压设备的停机状况进行分析,来找出影响设备时间开动率的主要因素。2019年2、3、4月的冲压设备停机时间排列图,如图4所示。从图4可以得知,设备换模时间占据了停机时间的61%,因此缩短设备换模时间是降低停机时间首要解决的关键问题。

表3 2019年2、3、4月冲压设备停机时间统计

3 改善与实施

通过上述问题分析可知,目前A公司钢片生产线中急需改善整体设备效率的是冲压设备。首先观测当前的换模流程以收集有关数据,记录的冲压设备一次换模过程作业时间,如表4所示。从表4中可以看出,整个换模过程时间为33.2分钟,其中内部作业时间为29.2分钟,外部作业时间为4分钟,内部作业时间占整个换模时间的比例为87.95%。

通过分析,表4中的步骤7(准备新模具)、步骤8(运送新模具至机台)、步骤11(取拿垫块和螺栓)、步骤13(打开设备系统,选择调用程序)、步骤18(通知检验 员进行首件检验及等待检验结果)的内部作业可以转换为外部作业。步骤7、8、11、13的内部作业时间分别为0.5、2、1.5、0.5分钟,通过转换,使得内部作业时间缩短了4.5分钟。通过初步改善,使得冲压设备内部作业时间占整个换模时间的比例从87.95%下降到74.40%。

通过上述的初步改善,仅仅将冲压设备的部分内部作业转换为外部作业,但远远没有达到改善的预期目标,为了进一步改善冲压设备的整体效率,将绘制鱼骨图,以便找出影响整体设备效率的主要因素,影响冲压设备整体效率原因的鱼骨图,如图5所示。通过分析图5中的各种因素,提出了以下解决方案来提升冲压设备的整体效率。

(1)步骤6、8、11完成模具的装卸搬运动作,当前采用手动搬运,为了提升搬运效率,针对此3个步骤的搬运,可采用专用模具搬运小车。通过运用模具搬运小车提高了步骤6的搬运速度,节省了将旧模具手动搬入模具柜的时间,时间从3分钟缩短为1.5分钟。同时可以取消步骤8,节省了手动搬运新模具的2分钟时间。可进一步取消步骤11,节省了手动搬运垫块和螺栓的1.5分钟时间。通过对步骤6、8、11的操作改善,总共节省了5分钟的作业时间。

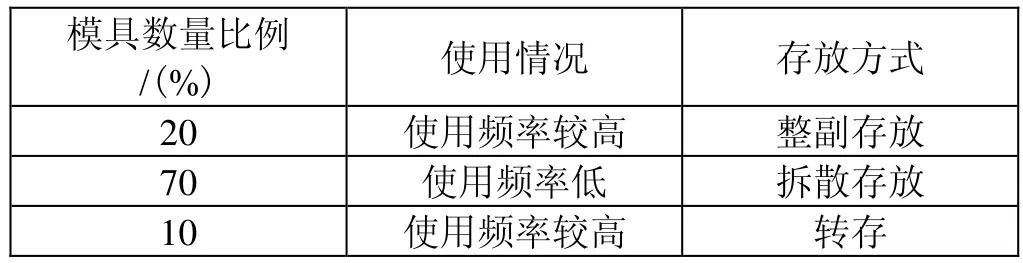

(2)步骤7完成新模具的准备工作(包括寻找、清洁模具等),当前模具没有按规定放置,准备工作比较混乱。为了缩短准备工作时间,模具由专人负责管理,同时对模具进行ABC分类管理[8],专门设立新旧模具周转架,通过这些改善,可以节省新模具准备工作时间,共计0.5分钟。ABC分类如表5所示。

表5 模具ABC分类

(3)步骤9完成模具定位操作,当前模具底座不标准和主要依赖于操作员经验定位,通过在模具底座上加一块规则底板,根据底板快速定位模具,可以缩短模具定位的时间,从原先的3分钟减少到1.5分钟。

(4)步骤10完成模具紧固操作,当前模具紧固费时和工具难以寻找,通过工具定制化改善,采用快速压板进行紧固,同时冲床配备工具槽放入工具,可以缩短模具紧固的时间,从原先的4分钟减少到1.5分钟。

(5)步骤17完成模具的再调整操作,当前模具调整未统一标准,操作有随意性。通过定期对员工进行培训,不断提升员工操作技能,制定模具调整标准作业流程,可以缩短模具调整验证时间,从原先的3分钟减少到2分钟。

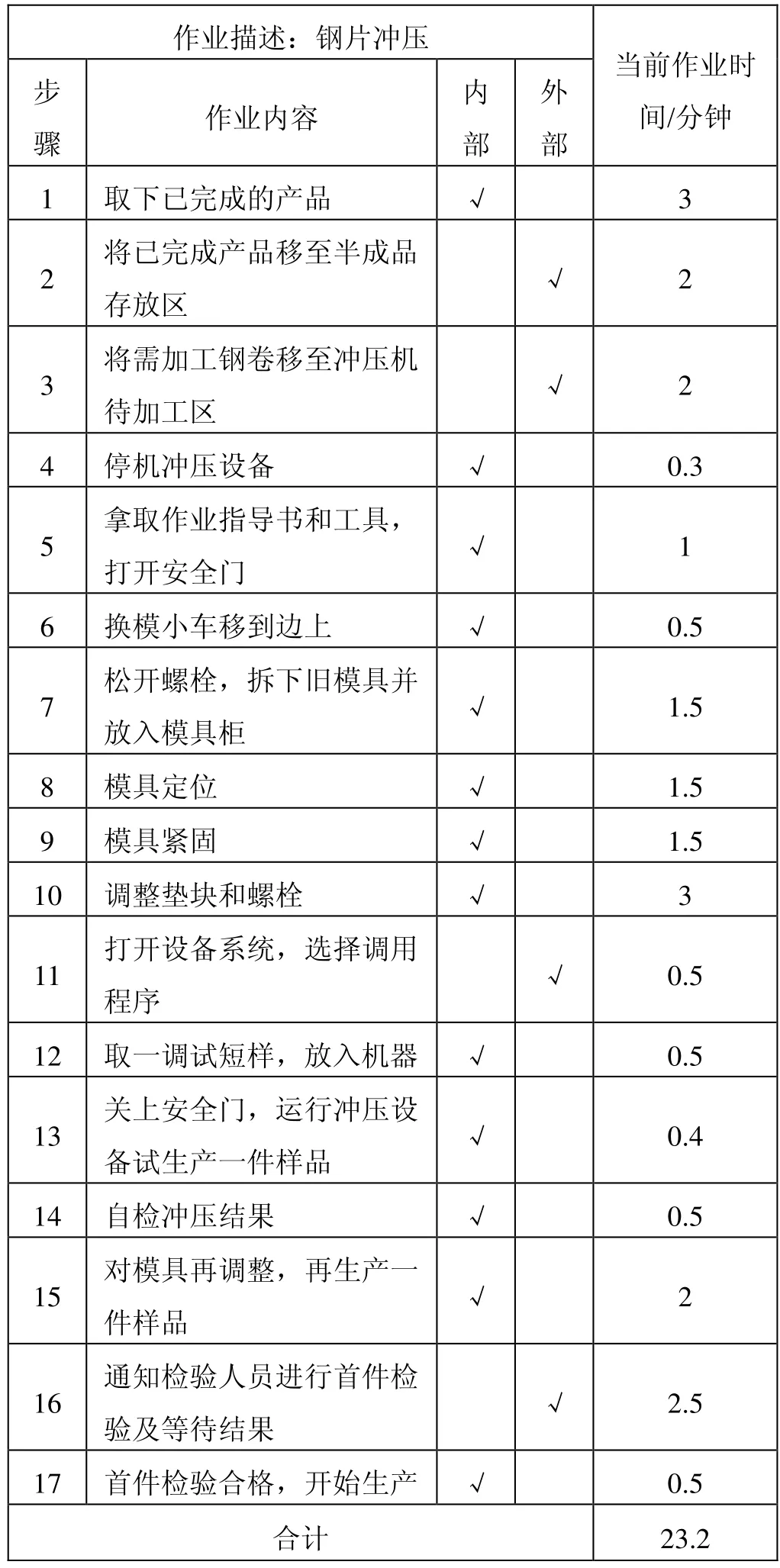

实施改善方案后,钢片冲压设备的换模时间从原先的33.2分钟减少到23.2分钟。改善后的钢片冲压换模流程以及作业时间,如表6所示。

表6 改善后钢片冲压换模时间记录表

4 改善效果评价

根据基于快速换模的改善方案,实施具体措施3个月后,钢片冲压换模的时间从原先的33.2分钟减少到最终的23.2分钟,换模时间节省了30.12%。通过缩短换模时间,钢片冲压设备综合效率得到明显提升。改善前后钢片冲压设备综合效率的对比,如图6所示。可以看出,2019年7、8、9月的钢片设备综合效率较2、3、4月提升了约13%。

5 结语

通过快速换模技术的应用,A公司钢片冲压设备的换模时间从原先的33.2分钟减少到最终的23.2分钟,提高了设备整体综合效率约13%,这极大程度提高了该冲压设备的作业效率。较短的换模时间有助于实现生产更加柔性化、均衡化,提高企业对市场需求的响应能力,降低运作成本从而使企业更具竞争力和战斗力。在未来一段时期,还应当不断加大对快速换模技术的研究力度,争取在现有的基础上进一步缩短换模时间。