高地隙履带作业车的设计研究

2019-12-22王龙飞王云力范沿沿王宝山王万章

王龙飞,赵 明,王云力,范沿沿,王宝山,王万章

(1.河南农业大学 机电工程学院,郑州 450002; 2.河南省烟草公司许昌市公司,河南 许昌 461000;3.郑州容大科技股份有限公司,郑州 450000)

0 引言

随着科学技术的发展,人们越来越重视对烟草的研究。烟草的高经济价值历来举世公认,在增加国民经济方面意义重大[1-2]。近年来,烟草专用机械发展迅速,其田间管理多数环节已实现机械化,这些先进的专用机械的使用,有效减轻了劳动强度,减少了用功投入[3-5];但也存在着不少问题,特别是在烟叶生根后期到采摘期,对高通过性的烟草专用动力机械研究比较薄弱[6,7],在烟草植保、打顶、采摘环节还未实现机械化。烟叶植保、打顶、采摘环节是烟叶生产过程中,劳动强度大、费时、费工的关键环节[8],严重制约了我国烟草规模化及机械化种植[9]。本文根据平原地区烟草种植农艺和作业需求,设计了一种能够在烟草全生育周期内进田作业的全液压驱动高地隙履带作业车,可搭配中耕施肥、喷药及打顶等作业部件,实现烟草田间管理作业。

1 作业车结构设计

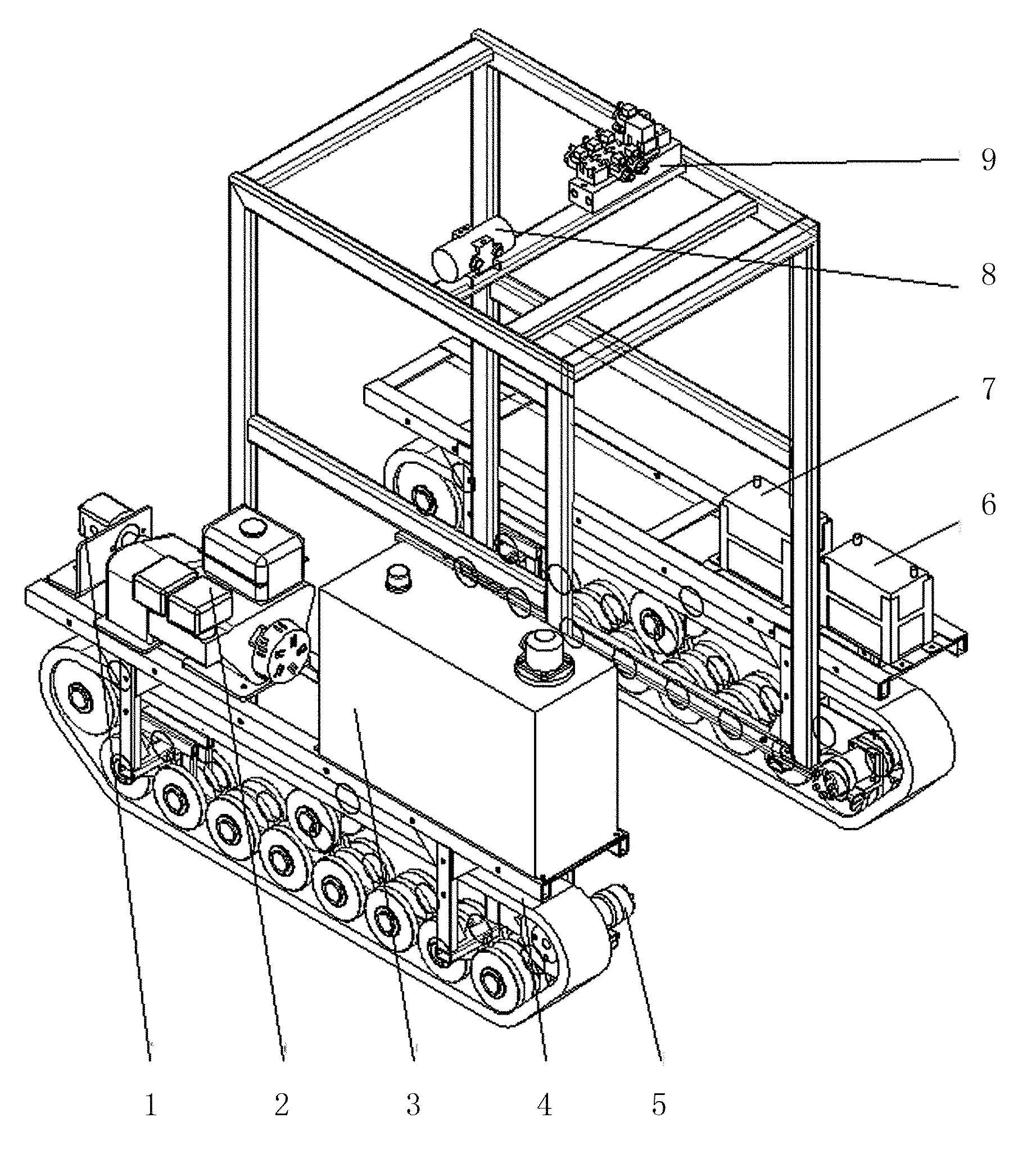

作业车针对烟草田间作业需求进行设计,其结构设计应充分考虑烟草的种植模式、作业期作物长势等因素,在分析现有高地隙作业机械研究现状和烟草农艺要求的基础上,决定采用龙门架式高地隙车架结构、履带式行走地盘,并充分考虑更换不同作业农具的便捷性,设计了统一的机具挂接架。其发动机、液压元件、电池等器件布置在两侧履带的上方,作业车两侧履带中心距设定为1 200mm,单侧履带及车架上方各部件最大宽度均低于450mm,结构如图1所示。

1.液压泵 2.发动机 3.液压油箱 4.履带总成 5.液压马达 6.启动蓄电池立车架 7.电磁阀蓄电池 8.蓄能器 9.伺服阀液压阀块总成

2 液压系统设计

2.1 液压系统原理

液压原理图如图2所示。液压系统由液压泵、比例伺服阀、液压马达、电磁阀及溢流阀等组成,包括行走和作业两个部分。整个系统采用开环布置,行走和作业均由双联液压泵提供动力;行走过程中,由伺服阀控制马达的转速大小和方向,如忽略履带车行走过程中阻力以及滑移等因素时,履带车可实现原地转向。其左侧是工作部分,回路中包括一个液压缸回路和一个液压马达回路,为配套的施肥铲、喷雾药泵及去雄刀片提供动力。

1.三位四通电磁阀 2.二位四通电磁阀 3. 溢流阀 4.液压马达 5.伺服阀 6.单向阀 7.蓄能器 8.冷却器 9.压力表 10.过滤器 11.双联泵 12.二位四通电磁阀 13.液压马达 14.液压缸

2.2 液压系统选型计算

液压系统所需要提供的驱动力应不小于各工况下最大阻力,选取最大负载爬坡、满负载中耕施肥作业和满负载转向3种工况进行计算,以确定最大阻力,则有

FY=(m+mz)gf1+(m+mz)gf2+(m+mz)gsinα

FS=(m+mz)gf1+(m+mz)gf2+Ff

其中,α为最大爬坡角度;f1为滚动阻力系数;f2为摩擦阻力系数;Ff为中耕作业施肥铲阻力(N);Fz为原地转向阻力(N);μmax为转向阻力系数;L为履带接地长度(mm);B为履带中心距(mm)。

对比以上3种工况下的阻力值,选用最大阻力对液压元件选型计算。将最大阻力值代入为行走液压马达所受扭矩计算公式,即

其中,Mm为单个行走液压马达所受扭矩(N·m);R为驱动轮半径(mm);n为行走液压马达个数;η1为行走液压马达机械效率(%);Vm为行走液压马达的理论排量(mL/r);Pm为行走液压马达工作压力(MPa);η2为液压马达容积效率(%)。

液压马达应满足最高行驶速度的要求,由于作业车采用遥控操作,操作者需要步行跟随作业车,成年人步行速度约为4~7km/h,将作业车最大速度设定为1.5m/s(即5.4km/h),考虑到作业车仅靠一个液压泵作为液压动输出元件,以及液压油路的系统损失和油液的泄露等,取系统泄漏系数为1.1。液压泵流量计算公式为

其中,nmax为液压马达最大转速(r/min);Vm为作业车最大行驶速度(m/s);j为液压马达与驱动轮间的传动比;Qp为液压泵的输出流量(mL/r);kn为泄漏系数,Vp为液压泵理论排量(mL/r);nf为液压泵转速(r/min);η3为液压泵的容积效率。

3 车架强度仿真分析

作业车车架是作业车的主体结构,起到安装和承载其他零部件及连接两侧履带行走机构的作用。车架主要受到作业车零部件及作业机具质量、作业机具工作阻力以及履带行走机构产生的作用力。为验证作业车车架强度是否符合设计要求,选取作业车在最大负荷状态下拖动作业机具作业、最大负载爬坡,以及悬挂作业机具快速转向时3种负载工况。为简化模型,3种工况下,车架上方作业机具液压缸、液压阀块等零部件重量取值为600N,并均匀分布中间位置的上方横车架上表面;忽略轴承与立车架导轨间的摩擦力和链条重力;使用SolidWorks软件中的Simulation插件对其强度进行校核。综合考虑轴承型号、常见矩形管规格及定位需要,上方横车架选用尺寸为40mm×80mm×3mm的矩形管,立车架由40mm×80mm×5mm的矩形管切去一个侧面加工而成。

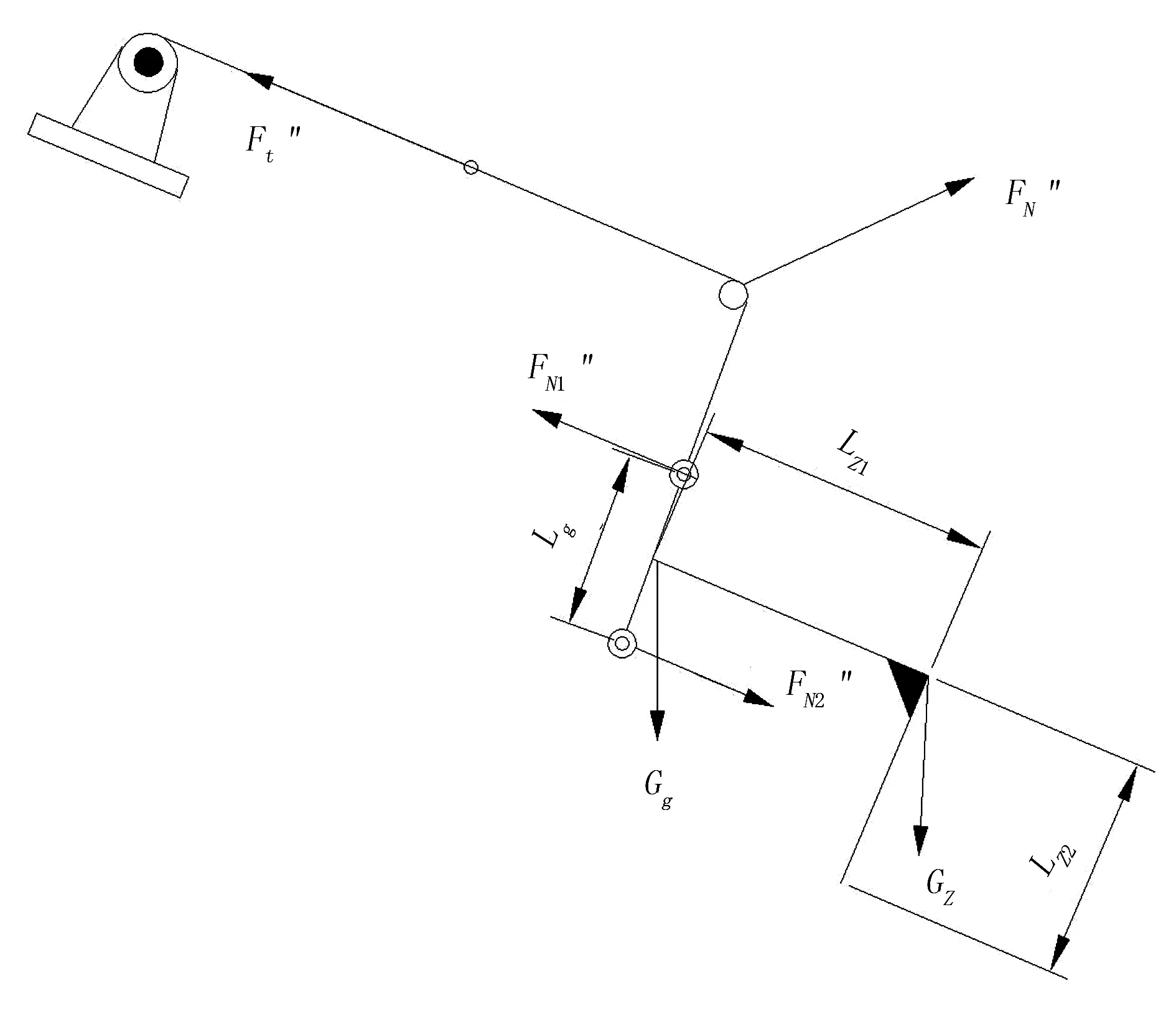

最大负荷状态下拖动作业机具作业时,车架受力包括:车架上方零部件重力、机具挂接架轴承对立车架导轨压力、链条支撑座对后侧上方横车架压力,以及液压缸端部对前侧上方横车架拉力。对以链条和机具挂接架整体为研究对象,在常见的土壤条件、作业速度和开沟深度条件下,中耕施肥时各类开沟器阻力介于30~800N之间。考虑到田间作业环境复杂,为提高设计可靠性,将单个施肥铲阻力选定为900N,施肥作业时设置2个施肥铲,因此施肥铲总阻力为1 800N,代入数据得Ft为98N,FN为138.6N,FN1为4 500N,FN2为6 300N,Gz为2 940N。因此,单个链条支撑座对上方横车架压力为49N,机具挂接架单个上侧轴承对导轨压力为2 250N、单个下侧侧轴承对导轨压力为3 150N,液压缸对前侧上方横车架拉力为49N。

Ft-Gg=0

FN-2Ftcos45°=0

FN1+Ff-FN2=0

FND-GZ=0

其中,Ft为作业工况下链条拉力(N);Gg为机具挂接架质量(kg);FN为作业工况下上方横车架对链条支撑力(N);FN1为作业工况下机具挂接架上方两轴承对导轨压力(N);FN2为作业工况下机具挂接架下方两轴承对导轨压力(N);Ff为施肥铲总阻力(N);Lg为上下侧轴承中心距(m);LZ1为悬挂机具质心到机具挂接架距离(m);LZ2为施肥铲阻力作用点到机具挂接架水平中心线距离(m);GZ挂接机具质量(kg)。

图3 牵引工况链条和机具挂接架示意图

立车架与车架安装板接触处设置为“固定”约束,Simulation插件中约束和负载添加情况及Simulation强度分析其应力、位移如图4和图5所示。由图4、图5可知:车架最大应力为73.15MPa,最大位移为0.65mm。

悬挂作业机具快速转向时,车架所受作用力包括车架上方零部件重力、机具挂接架轴承对立车架导轨压力、链条支撑座对后侧上方横车架压力、液压缸端部对前侧上方横车架拉力及履带行走机构驱动力对车架的扭转力。假定机具挂接架被抬升到较高的位置,上方轴承作用点距车架上端面距离为200mm,链条和机具挂接架受力示意图如图6所示。

图4 施肥工况车架应力图

图5 施肥工况车架位移图

将数据代入计算公式得Ft′为2 842N,FN′为4 019.2N,FN1'和FN2'均为7 370N。因此,单个链条支撑座对上方横车架压力为2 009.6N,机具挂接架单个上侧、下侧轴承对导轨压力压力均为3 685N,液压缸对前侧上方横车架拉力为1 421N;由公式知转向总阻力3 508.54N,每块车架安装板处转向阻力取值877N。

Ft′-Gg-GZ=0

FN′-Ft′cos45°=0

FN1′-FN2′=0

其中,Ft′为转向工况下链条拉力(N);FN′为转向工况下上方横车架对链条支撑力(N);FN1′为转向工况下机具挂接架上方两轴承对导轨压力(N);FN2′为转向工况下机具挂接架下方两轴承对导轨压力(N)。

图6 转向工况链条和机具挂接架示意图

将中间位置上方横车架的中部位置设为“固定”约束,两侧两立车架与车架安装板接触部位设为“滚柱/滑杆”约束,以释放其水平面内移动的自由度,车架上方零部件质量按照施肥工况中简化方法加载,应力、位移如图7和图8所示。其最大应力为116.4MPa,最大位移为0.70mm。

最大负载爬坡时,链条和机具挂接架受力示意图如图9所示。代入数据计算得:Ft′为2 854.8N,FN′为4 037.3N,FN1″和FN2″分别为7 426.3N和6 387.2N。因此,单个链条支撑座对上方横车架压力为2 018.7N,机具挂接架单个上侧、下侧轴承对导轨压力分别为3 713.2N和3 193.6N,液压缸对前侧上方横车架拉力为2 854.8N。

Ft′-Ggcos20°=0

FN1″-FN2″-Ggsin20°-GZsin20°=0

其中,Ft″为转向工况下链条拉力(N);FN″为转向工况下上方横车架对链条支撑力(N);FN1″为转向工况下机具挂接架上方两轴承对导轨压力(N);FN2″为转向工况下机具挂接架下方两轴承对导轨压力(N)。

最大负载爬坡时,车架所受负载与转向时所受负载相似,但车架安装板处不施加载荷,添加的约束与施肥工况相同。其应力位移图如图10、图11所示,最大应力为107.5MPa、最大位移为1.33mm。

图7 转向工况车架应力图

图9 爬坡工况链条和机具挂接架示意图

图10 满负载爬坡车架应力图

图11 满负载爬坡车架位移图

综合以上3种极限工况,车架最大应力为116.4MPa,出现在转向工况机具挂接架下侧轴承与导轨接触处,小于材料的屈服强度235MPa,车架不会产生塑性变形或者断裂;最大位移为1.33mm,出现在满负载爬坡工况作业机具液压缸与车架铰接处,位移变化较小,能够满足设计要求。由计算及仿真过程可知:作业车机具挂接架轴承应力较大,且其受力大小受挂接机具质量、重心距挂节点长度等因素影响较大。此外,考虑的作业车作业环境恶劣,各零部件常处在交变载荷下,因此在后期挂接机具设计及使用过程中,需要着重考虑作业机具质量、重心距挂节点距离等因素,选用强度较大的轴承,并对轴承做强度校核和定期检查。

4 样机行走试验

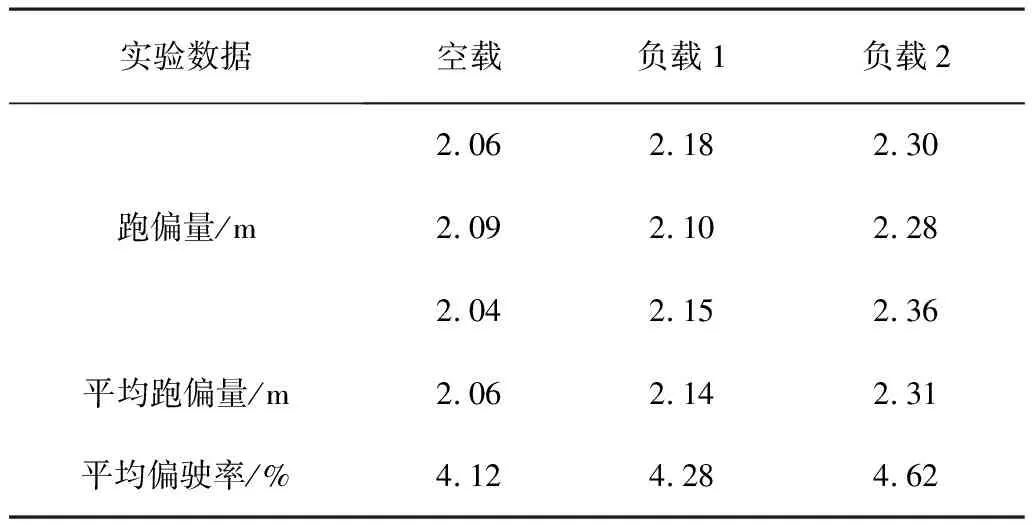

为验证该履带车负载行驶跑偏量,依据GB/T 15370.4-2012 《农业拖拉机通用技术条件第4部分:履带拖拉机》中规定,对履带车进行直线型样机试验。试验在较为平整的水泥地上进行,履带车上装两种不同质量的配重,取50m为行驶距离,期间履带车行驶速度约为1.5m/s,左右跑偏量均按正值,其中跑偏量公式为

其中,ξ为偏移率(%);△S为跑偏量(m);S为标定距离(m)。

行驶过程中,空载、负载1、负载2,分别做3次行走试验取平均值。其行走效果如表1所示。

表1 样机试验结果

由试验可以看出:3种情况下履带车的平均偏驶率为4.12%、4.28%、4.62%,此偏驶率满足国家相关标准要求,作业车采用伺服阀控制方案可行。履带车的偏驶率随着负载的增加而逐渐增大,这是由于履带车本身的结构以及安装形式决定的,要使履带车能够完成玉米田间管理作业,需对履带车的负载性能进行试验研究,进而确定履带车在不同的负载量下行驶的状态。

5 结论

1)履带车采用龙门架的结构形式,适应于烟草田间跨垄作业,能较好地满足烟草生长全程的田间管理作业需求。

2)采用伺服阀来控制履带车行走大大简化了履带车的液压系统,增加了履带车的可控性,便于搭载各种传感器系统对履带车的状态进行实时控制,提高了履带车控制的灵活性。

3)试验表明:履带车在空载、负载1、负载2的状态下行走满足国家标准,该履带行走方案可行,可为后期的喷雾、施肥、去雄等作业部件的设计和制作提供一定的理论依据。