四行马铃薯杀秧机的设计

2019-12-22彭曼曼吕金庆于佳钰

彭曼曼,吕金庆,孙 贺,于佳钰

(东北农业大学 工程学院,哈尔滨 150030)

0 引言

近年来,随着马铃薯主粮化战略的提出,马铃薯已成为第四大粮食作物,其种植面积的逐年攀升,在解决发展中国家粮食安全问题上发挥了重要作用。鉴于马铃薯大面积种植情况,马铃薯收获前的杀秧工作也越来越被重视。使用杀秧机打秧是马铃薯收获的关键环节。收获前的杀秧工作可以减轻工作强度,提高收获机的作业速度,从而提高了收获效率;提高了收获机分离质量,降低了分离器的故障率;加速马铃薯表皮木栓化,降低了马铃薯在收获过程中的磕碰伤,确保块茎不受病虫害感染;同时,避免了运用化学杀秧剂对环境造成污染。因此,杀秧已成为收获过程中不可缺少的一部分。

国外马铃薯杀秧机研究起步较早,马铃薯杀秧机的种类较多,技术也比较成熟,尤其是对甩刀的结构和排列方式有很深入的研究,机具各项结构比较完善,杀秧效果好。国内马铃薯杀秧机起步晚,从田间作业效果来看,存在打碎长度合格率差、带薯率高及护罩上土壤粘着严重等问题;另外,马铃薯秧长度残留高影响收获机的作业,增加作业负荷,影响分离效果等[1-2]。为此,本文设计了一种四行马铃薯杀秧机,对其关键部件结构进行设计,对甩刀工作状态、甩刀排列方式进行分析,并进行田间试验,旨在获得较为合理的相关作业参数,改进杀秧机的作业性能,以满足马铃薯收获前的杀秧要求。

1 整机结构及主要技术参数

1.1 整机结构

整机由护罩、限深轮、传动系统、机架总成、刀座、甩刀及悬挂架等组成,如图1所示。

工作原理:杀秧机采用三点悬挂的方式,主要包括万向节总成、变速箱总成、刀轴总成及张紧轮总成等。杀秧机工作时,拖拉机动力输出轴经万向节将动力传递给变速箱,经1对锥齿轮改变动力传输方向,皮带轮带动刀轴和甩刀一起高速旋转。机具在前进过程中,高速旋转的垄上刀、垄侧刀和垄沟刀分别将相应区域内的茎秧及杂草从根部打断,并带入护罩壳内;护罩壳内设置定刀,在甩刀及护罩的共同作用下将茎秧和杂草进一步剪切、搓擦和撕裂将其粉碎,最后在气流和离心力的作用下将其抛撒到田间。

1.2 主要技术参数

根据马铃薯的农艺技术要求设计了四行马铃薯杀秧机,该机采用三点悬挂式于拖拉机挂接,且具有极高的适用性,可根据不同的田间垄距要求进行调整作业装参数。主要技术参数如表1所示。

2 关键部件结构设计及分析

2.1 甩刀结构设计

根据马铃薯种植的垄形特点,为了减少杀秧作业中马铃薯的损伤,并在作业中达到仿垄形效果,杀秧机上安装了垄上刀、垄侧刀和垄沟刀[3],如图2所示。

1.护罩 2.限深轮 3.传动系统 4.机架总成 5.悬挂架 6.刀座 7.甩刀图1 四行马铃薯杀秧机结构简图Fig.1 Structure diagram of four-line potato haulm cutter

序号项目单位数值1整机质量kg15002外行尺寸(长×宽×高)mm2100×4000×11503配套动力kW≥66.2~88.2轮式拖拉机4刀片类型甩刀式5作业幅mm31506拖拉机动力输出轴转速r/min10007刀片转速r/min≥12008适应垄距cm〛70~909击碎质量kg0.3~0.510生产率hm2/h211切碎长度mm5~1012除净率%≥90

图2 甩刀结构图

由图2可知:①垄上刀和垄侧刀的工作面设计成弧形,以提高甩刀的抛带秧能力;②为提高甩刀的砍切性能和效果,设计甩刀质心距刀刃较近;③垄侧刀的刀刃设计成斜刃,以提高仿垄形效果,且作业时对薯秧有滑切作用,降低了工作过程中的切割阻力;④垄沟刀采用弯刀,增加了与薯秧的接触面积,以保证甩刀砍切薯秧时甩刀根部不易缠草,使垄间的薯秧彻底分离[4]。

2.2 甩刀作业状态分析

2.2.1 甩刀抛秧性能分析

砍切掉的薯秧及杂草被甩刀带进护罩、定刀及甩刀组成的工作腔,杀秧机作业过程中(抛秧状态)几种甩刀的运动轨迹相似,选取垄上刀为例进行分析。由于甩刀高速旋转且相对于薯秧质量较大,这里将甩刀在砍切薯秧时发生的微小偏转忽略不计,以刀辊的轴心O为坐标原点,建立Oxy直角坐标系,甩刀端点的位移方程为

(1)

式中vm—杀秧机前进速度(m/s);

R—垄上刀回转半径(mm);

ω—垄上刀回转角速度(rad/s);

t—时间(s)。

甩刀端点轨迹图如图3所示。

图3 甩刀端点运动轨迹

(2)

(3)

从式(3)可得甩刀的运动轨迹是余摆线。

2.2.2 甩刀砍切性能分析

针对垄上刀砍切茎秧时的工作状态进行受力分析,如图4所示。甩刀作业时高速旋转,在离心力的作用下铰接在销轴上的甩刀处于径向射线位置,同刀辊同步转动;而实际作业时甩刀在切割茎秧的过程中受到茎秧对甩刀的反作用力会产生一定的偏转角,完成砍切后恢复原位[5-8]。

图4 甩刀受力分析

根据图4中的受力关系建立相对于销轴的力矩平衡方程为

MT=MG+MJ+MF

(4)

式中MT—甩刀受到的切割阻力矩(N·m);

MG—重力相对于销轴的力矩(N·m);

MJ—离心力相对于销轴的力矩(N·m);

MF—销轴和甩刀之间的摩擦力相对于销轴的力矩(N·m)。

MT=Th1

(5)

式中T—甩刀受到的切割阻力(N);

h1—垄上刀端点到销轴中心的距离(mm)。

MG=mgh2sinβ

(6)

式中m—垄上刀的质量(kg);

g—重力加速度(N/kg);

h2—垄侧刀重心到销轴中心之间的距离(mm);

β—偏转角(°)。

MJ=mρω2h3=mR1ω2h2sinβ

(7)

式中ω—刀辊转速(rad/s);

ρ—刀辊中心到垄侧刀重心之间的距离(mm);

h3—偏转后的离心力到销轴中心之间的距离(mm);

R1—销轴到旋转中心的距离(mm)。

MF=μ(mρω2+mg)r

(8)

式中r—销轴半径(mm);

μ—摩擦因数。

将式(8)整理得到甩刀在切割茎秧时刀片产生的偏转角的关系式为

(9)

根据式(9)可知:甩刀在切割茎秧时的偏转角与刀具本身的结构、质量和刀辊的转速有关。当刀具的结构和安装尺寸一定时,甩刀切割茎秧时产生的偏转角β随着甩刀质量m的增加而减小;当甩刀质量m一定时,刀辊中心到垄侧刀重心之间的距离ρ也可以减小偏转角β;当甩刀结构、质量及安装尺寸一定时,提高刀辊的转速ω可以减小甩刀在工作时产生的偏转角β。甩刀采用铸钢材料铸造而成,甩刀整体质量重心位置向下偏移,加之刀刃角的设计很大程度上减小了甩刀砍切薯秧时的偏转角,提高了甩刀的砍切性能,进而提高了杀秧质量[9-11]。

3 田间试验

3.1 试验条件

2017年9月中旬,在黑龙江农业科学院试验基地(作业面积5hm2)进行了田间杀秧试验。试验地播种方式为旱地垄播。试验区的垄长大于200m,垄距为800mm,垄高250mm,茎秧高度约为800mm,且田间伴有少量杂草。马铃薯杀秧机配套动力为88 kW轮式拖拉机,田间杀秧效果如图5所示。

图5 田间杀秧效果

3.2 试验方案及结果分析

3.2.1 试验方案及结果

根据参考文献[12]《评价马铃薯打秧机作业质量的指标和检测方法》规定的试验方法进行马铃薯田间杀秧试验。采用正交试验设计方法安排试验[13-14],考察各参数下杀秧机的工作性能。

以打碎长度合格率为试验指标,设置各因素的水平范围为:刀辊转速1 200~1 500r/min,作业速度4~7km/h,垄上刀距离垄台高度35~120mm。通过田间试验对3个试验指标进行显著性分析,根据实际作业要求对各参数组合进行优化,以获得较合适的因素组合。试验因素水平编码表如表2所示,试验方案及试验结果如表3所示。

由表3可知:①刀辊转速对打碎长度合格率的极差R最大,故刀辊转速对打碎长度合格率影响最大,打碎长度合格率随着刀辊转速的增加而增加; 但是受杀秧机结构内在限制,刀辊转速在一定范围内合理。②作业速度对打碎长度合格率的影响最小,杀秧机作业速度越大,打碎长度合格率越大但影响效果不明显。③随着垄上刀距垄台高度的增加,打碎长度合格率持续增大,在垄上刀距垄台高度为95~110mm时,打碎长度合格率急剧增加;垄上刀距垄台高度大于110mm时,打碎长度合格率开始降低。④因此各因素的影响顺序为:刀辊转速>垄上刀距垄台高度>作业速度。

表2 试验因素水平及其编码表

表3 试验方案与结果

续表3

打碎长度合格率为打碎长度合格的秧杆与总打碎秧杆质量之比(%)。

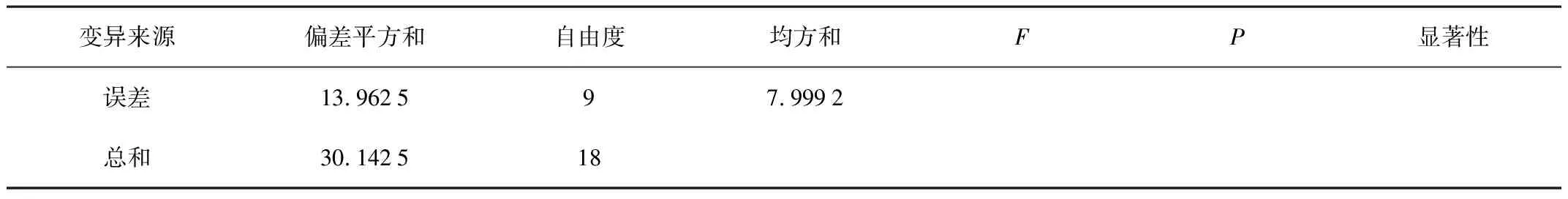

3.2.2 方差分析

打碎长度合格率方差分析如表4所示。由表4数据查p值表可知:刀辊转速数对打碎长度合格率的影响极显著,垄上刀距垄台高度对打碎长度合格率影响显著,作业速度对打碎长度合格率影响较显著。各因素对打碎长度合格率影响大小的顺序为:刀辊转速>垄上刀距垄台高度>作业速度,与极差分析相吻合。

3.2.3 打碎长度合格率的建立

为得到最佳的试验因素水平,结合试验因素边界条件建立参数优化的数学模型为

(10)

其中,Y(X)为打碎长度合格率的目标函数,在Design-Expert 8.0.6软件对试验结果进行优化分析,得出

Y1=94.20+1.03x1+0.41x2-0.67x3-

0.45x1x2-0.43x12-0.84x22

(11)

利用Design-Expert软件求解,并保证杀秧机作业的稳定性及杀秧机的作业质量。根据杀秧机的农艺要求,确定最佳参数组合为:在刀辊转速为1350r/min、杀秧机作业速度为4.7km/h、垄上刀距垄台距离为51mm时,相对应的试验指标打碎长度合格率为92.7%。

表4 打碎长度合格率方差分析表

续表4

“***”表示极显著(P<0.01);“**” 表示显著(0.01 1)设计的四行马铃薯杀秧机提高了杀秧的工作效率,降低了能耗,解决了马铃薯机械化收获时茎秧缠绕的问题,能够更好地适应马铃薯收获前的杀秧作业。 2)甩刀的结构设计提高了杀秧质量和效率。杀秧机上安装了垄上刀、垄侧刀和垄沟刀,提高了仿垄形效果,减少杀秧作业中马铃薯的损伤。 3)验证试验表明:当刀辊转速1 350r/min、杀秧机前进速度4.7km/h、垄上刀距垄台距离51mm时,相对应的试验指标打碎长度合格率为92.7%,满足马铃薯杀秧机的杀秧作业要求。4 结论