果树专用饼状缓释肥递肥机构设计与优化

2019-12-22王金星刘双喜荆林龙李友永

王 富 ,王金星,2,刘双喜,2,荆林龙 ,李友永

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018;2.山东省园艺机械与装备重点实验室,山东 泰安 271018)

0 引言

施肥是果树生产中关键的作业环节,对果品质量、产量及果树的生长起着至关重要的作用[1]。传统的化肥、复合肥中氮、磷、钾的比例都很难达到果树的实际需求,需要果农自己混配,不同化肥的用量和比例都不宜掌握,容易造成营养不足或肥料浪费[2]。肥料施用过量,不仅增加了果园的施肥成本,也易造成土壤板结、水体污染、水果质量下降,影响食用安全。资料显示,1996-2006年10年间,我国化肥用量由3 588.7万t增加至5 524.7万t。其中,氮肥的每年施用量约3 400万t,而氮素通过淋溶、挥发和流失等途径年损失量高达1 530万t,相当于3 324万t尿素,直接经济损失达5 318.7万元[3]。我国氮肥的生产和消费均居世界首位,而利用率远低于世界平均水平,氮、磷和钾肥利用率分别为 30%~35%、10%~20%和35%~50%[4]。开发与施用控缓释氮素是提高氮肥利用率的有效途径,对降低农民生产成本、减少氮肥使用和生产过程中造成的环境污染具有重要的意义[5]。缓/控释肥料的研制与应用成为解决上述问题的新途径[6]。20世纪90年代以后,新型肥料—控释肥成为研究的热点[7],缓释肥可以有效提高果品的综合品质,有效增加单果质量,显著提高单位面积产量[8],增加土壤中氮等矿质元素的含量[9]。

现有果园施肥机械中,化肥与有机肥等肥料均有专用的施肥机械,这些施肥机械的排肥器目前有外槽轮式、离心式及振动式等[10],但无法实现缓释肥的排肥要求,专用于缓释肥的排肥器目前还没有相关研究。由于缓释肥的单个下落且不能对包膜造成破坏的特殊性排放要求,实现单一递肥是缓释肥施肥机的研究难点。为保证所设计的缓释肥施肥机能够正常工作,在工作过程中保证不对饼状缓释肥造成破坏,减少破损率,延长递肥机构的使用寿命,采用虚拟样机技术对递肥机构进行仿真分析,并对凸轮递肥机构进行优化。

1 整机结构

1.1 饼状缓释肥施肥机总体结构

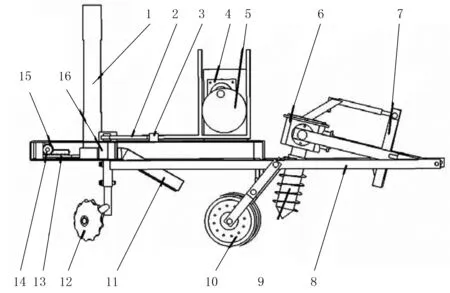

饼状缓释肥施肥机主要由机架、肥桶、打孔装置、传动系统、凸轮递肥机构、排肥机构及覆土机构组成,整体结构示意图如图1所示。其中,整机由拖拉机牵引带动前进,并提供动力进行打孔作业,后端24V蓄电池为51单片机和步进电机提供动力。

1.2 设计原理

以有机高聚物包膜的控释肥已成为国际所公认的控释肥料,其在提高肥料养分利用率、减少资源浪费和环境污染等方面具有普通化学肥料所无法比拟的优点[11]。缓释肥的养分释放期长,可减少施肥劳动强度,在果园的应用前景很好。现在农业中应用的缓释包膜材料大多为难以降解的聚烯烃类的合成高分子材料,以及可有机分解的微溶性含氮化合物、钙镁磷肥或粉煤灰等材料为包膜材料[12-14],所选取的饼状缓释肥为底面圆直径为8~10cm、高为10cm的圆柱。圆柱状缓释肥在化肥微粒表面形成致密的保护层[15]。每棵果树需施肥8~10颗缓释肥,每颗饼状缓释肥均需施放在竖直的孔中。因此,在设计过程中需要解决两个难题:一是包膜不能承受太大的压力,否则易在递肥、排肥过程中产生包膜破损,造成污染与干扰;二是实现每次排1颗缓释肥,并保证缓释肥竖直停留在孔中。

1.肥桶 2.推肥杆 3.推杆固定 4.步进电机 5.偏心圆凸轮 6.钻头上部 7.悬挂装置 8.机架 9.钻头 10.车轮 11.排肥管道 12.覆土装置 13.齿条 14.齿轮 15.步进电机 16.递肥盒

1.3 整机设计参数

结合缓释肥的特殊点与农艺耕作要求,对施肥机的设计提出以下要求:施肥机整机采用牵引式,打孔装置可在液压装置控制下上升和下压;为减少拖拉机对果园地面多次压踏,造成土壤紧实、板结,施肥机设计同时完成打孔、递肥、排肥及覆土等多种作业。因为需要在每棵果树的滴水线边缘进行打孔作业,单坑施单肥,工作量大,劳动强度大,要求凸轮递肥机构工作稳定、耐磨损、各零件之间的接触力和挤压力小。为保证缓释肥正常释放养分,肥料入坑后进行覆土作业,将缓释肥埋于地下,防止与雨水等直接接触。

缓释肥施肥机作业流程:由拖拉机牵引,钻头接拖拉机后端动力输出,带动钻头打孔,液压杆控制钻头的升降;打孔结束后,凸轮递肥机构工作,将饼状缓释肥从肥桶递送到排肥系统,排肥系统将肥料推向排肥管道,缓释肥将沿着斜向的排肥管道滑入孔中,后端覆土装置在拖拉机行进过程中完成覆土作业。

2 凸轮递肥机构设计

凸轮递肥机构是缓释肥施肥机实现单一可控递肥的关键机构。凸轮递肥机构由步进电机、凸轮、推杆、齿轮、齿条及递肥盒组成。凸轮递肥机构是连接肥桶与排肥机构的重要机构,负责将肥桶内的缓释肥递送到排肥机构,是整个缓释肥施肥机的核心。

工作流程:当打孔作业完成后,单片机控制步进电机带动凸轮旋转,凸轮将推动推杆前后滑动。推杆后端留有斜向的光滑闭合槽口,推杆的前后运动将带动递肥盒在固定的轨道前进或后退,在推程端点处递肥盒接住从肥桶落下的饼状缓释肥,接住肥料后递肥盒将在推杆带动下沿轨道划回原位置。凸轮递肥机构设计如图2所示。

1.步进电机 2.推肥杆 3.推杆固定 4.递肥盒 5.齿轮 6.步进电机 7.齿条 8.排肥管道 9.偏心圆凸轮

2.1 递肥盒设计

该递肥盒设计为斜形,在推杆带动下可以在预定的斜向轨迹前进后退。当递肥盒滑动到端点时,接住肥桶滑落下的饼状缓释肥,在推杆带动下滑回到原点的排肥管道上,将肥料递送到排肥管道,后端推肥板在齿条的带动下,将缓释肥推向斜向排肥管道;递肥盒左端焊接一光滑圆柱,与U型推杆前端槽口相切,递肥盒在推杆的控制下进行滑动;递肥盒右端设计为一挡肥板,递肥时堵住肥桶的落肥口,阻止饼状缓释肥的下落,保证缓释肥单个排放;缓释肥落肥时,铁板随递肥盒向右移开,肥桶落肥。如此循环往复,实现递肥作业。

2.2 凸轮设计

为实现单一递肥,需实现递肥盒的循环往复运动,可控循环通过连杆机构或凸轮机构实现。连杆机构设计困难,占用空间大,动平衡困难;凸轮机构,尺寸紧凑,易实现动平衡,但表面易发生磨损,需要尽量减少机构之间的挤压[16]。凸轮在步进电机带动下转动,其具有一个确定的外廓,可以使从动件按照固定的规律运动[17]。斜向连接的推杆与递肥盒的外接连杆相切,连杆在推杆的作用力下产生斜向作用力,带动递肥盒沿预定轨迹运动。递肥机构运动参数与凸轮参数的设定如表1、表2所示。

表1 递肥机构运动参数

表2 凸轮参数

由于凸轮轮廓曲线的不规则性,其设计相对比较复杂,在设计凸轮轮廓线之前,先要确定滚轮的运动规律。常选用的运动规律有等速运动规律、多项式类运动规律及三角函数类运动规律等。因为包膜的易破特征,本机选用等速运动规律进行凸轮的设计,等速运动规律适用于低速运动的场合。

等速运动方程式[18]为

(1)

(2)

凸轮的轮廓线决定从动件推杆的运动轨迹与运动规律,若凸轮的设计不符合标准,从动件推杆不能准确、有效地实现预期的递肥作业。为了设计出耐用的凸轮递肥结构,实现饼状缓释肥的单一递肥、排肥工作,需要低速、稳定、可控的凸轮结构,因此选用偏心圆凸轮,运动规律采用等速运动规律。

偏置式偏心圆凸轮机构从动件位移S方程为

(3)

其中,R为偏心圆凸轮半径(mm);R1为基圆半径(mm);φ为凸轮转动角度;e为偏心距(mm);e1为偏距(mm)。

3 试验与分析

凸轮运动设计是指在1个完整的运动周期中凸轮速度函数的设计[19]。从动件的运动规律主要受凸轮的轮廓影响,而凸轮的偏距与推杆的位移相等,递肥盒在推杆带动下直线方向的往复移动距离为190mm,因此将凸轮的偏距设定为190mm。为确定不同基圆半径的偏心凸轮对凸轮与推杆之间的接触力的影响,将基圆半径作为单因素变量,以10mm为间隔,对基圆半径为40~180mm的凸轮建立在SolidWorks中的零件三维模型,导入Adams仿真软件中进行仿真试验。

3.1 模型环境设定

在Adams中进行饼状缓释肥施肥机递肥机构的运动仿真试验,对凸轮、推杆的运动状态进行仿真。对仿真模型进行相关性能的分析,通过分析数据与曲线[20]可知:

①检验整个模型能否实现工作要求,主要是整体设计是否合理;②分析凸轮与推杆之间的作用力,检验是否会发生偏转过度、挤压等现象;

在Adams各机构之间添加约束和载荷,推杆与凸轮的材料均设定为cast-iron。仿真过程中假定各机构为刚体,整个模型装配间隙为0,不考虑制造误差,不考虑机构之间的挤压变形[21]。按照等速运动规律,对凸轮添加360d的恒定转动副,推杆添加y轴方向的前后移动副。

凸轮与推杆间添加凸轮副,凸轮转动即可带动推杆前后运动。基于碰撞函数的接触算法(IMPACT-Function-based Contact),结合实际作业时两部件之间的接触力,在Adams中对凸轮与推杆之间添加相应的接触力及摩擦力。设置接触力与摩擦力的参数设置如表3所示。

表3 接触力、摩擦力参数设置

3.2 不同基圆半径下的仿真试验

为使试验仿真环境与实际工作环境相符,获得更标准、更真实的试验数据,设定仿真试验在标准重力的地面上进行。在X轴的负方向添加单位为9.806 65kg/N的标准重力,递肥机构的凸轮机构与地面平行,在凸轮与x、y轴组成的平面内添加转动副,带动推杆在y轴正负方向往复运动。在设定仿真总时间均为1s、固定步数为500步的情况下,对基圆半径R在40~180mm的凸轮与推杆两部件之间的接触力及推杆运动的速度和加速度进行分析,以保证在不同结构参数条件下试验数据的准确性。

Adams仿真试验下,在40~180mm之间每隔10mm选取1个试验样本。不同基圆半径R的偏心圆凸轮的的接触力、加速度、速度随时间变化的数据结果如图3所示。

由图3可以看出:凸轮与推杆之间的接触力、速度与加速度均按照一定的规律排列,分别由直线、虚线、点线表示。当加速度为0时,速度达到最大值,此时凸轮与推杆的接触力最大;当加速度为最大值时,速度为0,此时凸轮与推杆的接触力最大。另外,当R<100mm时,接触力、速度与加速度相对应的曲线比较光滑,数据变化平缓;当R>110mm时,加速度曲线开始出现波纹,表明半径大于110mm的凸轮对推杆造成的加速度变化剧烈,此时的基圆半径的凸轮不适合用于缓施肥施肥机。

图3 不同基圆半径R下凸轮仿真试验图

凸轮与推杆之间接触力、加速度与速度最大值曲线,分别由直线、虚线、点线表示,如图4所示。

图4 凸轮与推杆之间仿真数据曲线

由图4可看出:基圆半径R为40~180mm时,凸轮递肥机构之间接触力F的最大值Fmax随着基圆半径R增大而增大,速度V的最大值Vmax随着基圆半径R增大而减小,加速度A的最大值Amax随着基圆半径R增大而减小。接触力F过大会导致凸轮与推杆之间磨损加重,最后会导致凸轮递肥机构中的递肥盒不能到达预定端点,从而出现饼状缓释肥破损及作业失败等状况;加速度过大会导致推杆的速度变化过快,容易使得推杆瞬间承受的载荷过大,会出现推杆损坏等情况;速度过大容易导致缓释肥在传送过程中造成损伤。综合考虑以上因素,通过对数据和图像进行分析总结后发现:当基圆半径为C~D时,代表速度的曲线与代表接触力的曲线相交;基圆半径在A~B之间时,加速度变化趋势趋于平稳,且稳定在2.4m/s2;与此同时,推杆的速度、接触力与加速度均为中间值。因此,选取基圆半径C~D之间的中点值,即基圆半径为105mm的偏心凸轮用于缓施肥施肥机的凸轮递肥部件。

基圆半径R=105mm时,对凸轮递肥机构仿真结果如图5所示。

图5 105mm基圆半径的仿真数据

对基圆半径R=105mm的偏心圆凸轮进行建模与仿真试验,得到凸轮与推杆之间的接触力F、速度V与加速度A的数据。接触力最大值Fmax为0.329 5N,速度最大值Vmax为0.565 6m/s,加速度最大值Amax为2.475m/s2,则R=105mm时不仅可以保证凸轮的强度,也能够保证凸轮与推杆之间的挤压与接触力、推杆运动的加速度和速度在要求范围内实现多目标最优,此时的凸轮递肥机构运行最稳定,递肥效果最好,且节省材料成本。

4 结论

该缓释肥施肥机填补了国内缓释肥施肥机械的空白,解决了饼状缓释肥单个排肥的困难。该装置可以稳定地排放饼状缓释肥,解决了人工施肥时需要频繁搬动、劳动强度大、成本高等的缺点。整机体积小,易检修,实现单个依次排肥。

用建模软件SolidWorks 建立了凸轮递肥机构的三维模型,并将其导入机械动力学仿真软件ADAMS 中建立仿真模型;对仿真模型添加各种约束、接触力,对基圆半径R为40~180mm之间偏心圆凸轮进行仿真试验,通过对递肥机构的接触力、速度、与加速度数据和曲线进行分析,选出合适的凸轮,保证凸轮与推杆之间的挤压与磨损小,运行稳定,递肥速度合适。选用基圆半径为105mm的偏心圆凸轮,不仅减少了凸轮与推杆之间的挤压变形,还延长了凸轮递肥机构的使用寿命,降低了材料成本和农机维修成本。