立体旋转式育秧架设计与优化

2019-12-22李海亮于海明严晓丽

梁 琦,李海亮,汪 春,于海明,严晓丽

(1.黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319;2.中国热带农业科学院,广东 湛江 524000)

0 引言

工厂化育秧是在人工控制的最佳生长环境条件下规模化生产秧苗的一种先进育秧方式,水稻的工厂化育秧可为后续的机械化栽插提供高标准、高品质的秧苗,对提高水稻的产量和品质具有积极的作用,因此得到了广泛的应用[1-3]。育秧架用以承托育秧盘,以便在育秧过程中对秧苗进行维护与管理,在工厂化育秧过程中发挥着重要的作用[4-5]。传统立式育秧架采用矩形框架式结构,秧盘间彼此紧密层叠罗放,不利于空气的流通和对温度、湿度等育秧资源的调节与利用;同时,会造成彼此光线的遮挡[6-7],导致育秧架上下层秧苗生长素质产生差异,降低了秧苗生产的标准化水平,因此需要人工翻盘,增加了劳动强度。

改进育秧架结构可有效提高育秧质量。李达发明了一种“丰”字水稻育秧架,一定程度对秧苗受光、受热情况进行了改善,但降低了育秧面积有效利用率[8]。高立洪发明了一种依靠秧盘自重实现秧盘自动翻转的多层育秧架组,有效解决了因光照不均对育秧质量造成的影响,然而设备对传动系统的润滑要求较高,保养或维护不善则会导致工作过程中发生翻盘的现象[9]。李景柱发明了一种立体活动育秧苗架,该育秧架水平方向可随中心轴旋转,有利于作物对光的利用;托盘架之间的高度可以调节;日照角大时中心轴方向仍存在光线遮挡的问题[10]。董学成发明了一种旋转式育秧架,有较强的适应性;但整机结构复杂,不便于维护与盘位置调整方便,且托盘机构之间无法改变相对位置,不便于取放秧盘[11]。为了能够充分利用育秧资源,为工厂化育秧提供高标准的秧苗,本文通过TRIZ理论对育秧架结构进行了创新,并以3种育秧秧盘的结构尺寸为参考,对关键部件进行了设计和优化,最终确定了整机的结构设计方案。

1 总体设计方案

1.1 设计思路

TRIZ是一种解决发明问题的理论,采用TRIZ理论可以加快发明创造的进程和质量[12-15]。本研究利用TRIZ理论中的冲突矩阵解决原理,确定立体育秧架的结构设计方案,以实现技术系统的改进与优化。

为了充分利用大棚的资源,降低生产成本,应提高温室的生产效率,这对育秧架的结构提出了较高的要求。因此,在39(生产率)与36(装置的复杂性)之间存在技术矛盾。育秧过程中希望秧苗能接受充足的光照,以完成干物质的积累,因此应尽量提高秧盘的受光面积;而育秧大棚的使用面积受到结构和成本的限制无法大幅提高,所以在18(光照度)与5(运动物体的面积)之间存在技术矛盾。查阅冲突矩阵表,在其中截取适合于本研究的子矩阵,如表1所示。

表1 育秧架的矛盾冲突矩阵

对表1中的发明原理进行分析筛选,最终确定有价值的原则为:17(维数变化),19(周期性的作用),24(中介物),26(复制),其他发明原则不做多余的介绍。采用原则17(维数变化)将传统的平铺式育秧模式改为立体结构,即采用立体育秧模式。采用原则19(周期性的作用)可将立体育秧架的矩形框架式结构改为可周期回转运动的滚筒式结构。秧盘在随滚筒形育秧架旋转的过程中应始终保持水平的状态,采用原则24(中介物)在传动系统中添加偏心轮,可实现这一效果。为了增加育秧效率,提高大棚内土地利用率,采用原则26(复制)在旋转式育秧架圆周方向尽可能多地布置育秧托盘。通过以上分析可以确定立体旋转式育秧架采用偏心滚筒式结构,育秧架结构如图1所示。

1.支撑板 2.滚轮 3.偏心圆盘 4.偏心辐板 5.右转盘 6.中转盘 7.中心轴 8托盘轴 9育秧托盘 10.左转盘 11.底座

1.2 工作原理

由图1可知:立体旋转式育秧架主要由转盘、偏心盘、中心轴、支撑板、偏心辐板、滚轮和传动系统等几部分构成。工作时,电机通过链传动带动育秧架的中心轴旋转,进而带动育秧架的3个转盘和育秧托盘转动。其中,偏心圆盘、偏心辐板和转盘之间构成了平行四杆机构,利用平行四杆机构对应杆件在运动过程中始终保持平行的运动特点,可以保证育秧托盘始终保持以水平的姿位绕中心轴转动,既实现了育秧托盘间相互位置的改变,又避免了托盘发生翻转。旋转式育秧架可以保证秧苗对光、气、温、湿等资源的综合利用,有效缩短育秧周期,提高育秧质量,也便于工人取放秧盘和对秧苗的管理,不必再进行攀高作业,降低了劳动强度和危险系数。

1.3 结构参数

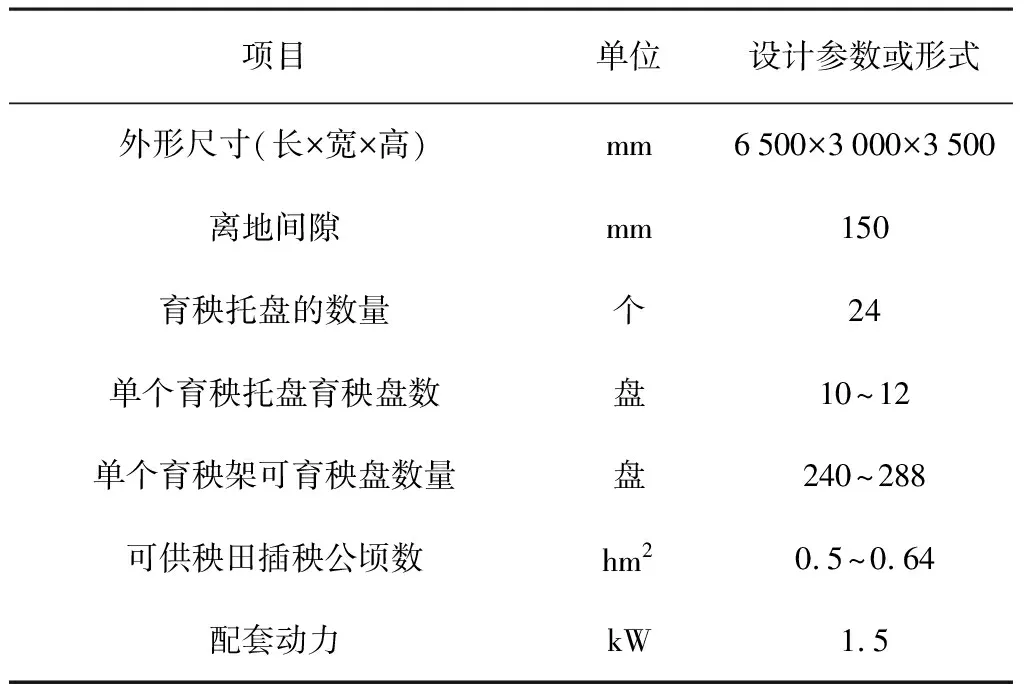

立体旋转式育秧架采用组装方式进行连接,整机结构紧凑,方便维护,育秧托盘可拆卸,便于根据不同育秧环境进行调节。育秧架的主要技术参数如表2所示。

表2 育秧架的主要技术参数

2 关键部件的设计

2.1 转盘

转盘是育秧托盘的支撑和传动部件,起到支撑育秧托盘并带动托盘做圆周运动的作用。作为主体部件,转盘直径决定着育秧架的整体尺寸。

由于旋转式育秧架不必依靠地面的散射光增加底层秧苗的光照强度,因此可以尽量减小离地间隙h,本设计约定h=1.5×10-2m。已知温室的棚高H=4m,通过公式(1)和经验最终确定转盘直径D=3m。

H>D+h

(1)

式中H—温室的高度(m);

D—育秧架转盘直径(m);

h—离地间隙(m)。

转盘结构决定着育秧托盘的数目、布置形式和相对位置关系,进而影响育秧效果和效率。以转盘圆心为坐标原点建立直角坐标系,在转盘边缘周向孔中心线位置绘制两相邻育秧托盘A和B,其中心位置与水平地面夹角分别为α和β,如图2所示。

图2 相邻两育秧托盘间相互位置关系

为了为秧苗提供足够的生长空间,相邻育秧架间应满足如下关系,即

式中r—转盘半径,r=1.5 m;

h—水稻苗高,h=150mm;

Δx—相邻托盘之间的角度差(°)。

转盘在转动的过程中,随着转角的不断增大,相

邻托盘间的纵向间距逐渐减小,横向间距逐渐增加。为了避免相邻托盘之间发生碰撞,相邻两托盘在共面状态时应满足

式中S—育秧托盘的宽度(m);

α—A托盘与水平地面的夹角(°);

β-B托盘与水平地面的夹角(°)。

为了尽可能多地布置育秧托盘,减少秧盘间遮光面积,转盘上用于固定托盘轴的周向孔数目k应满足

式中D—育秧架转盘直径(m);

S—育秧托盘的宽度(m)。

由上述公式计算可得,k=24时满足设计要求,即旋转式育秧架可布置24个育秧托盘。

2.2 育秧托盘

2.2.1 结构设计

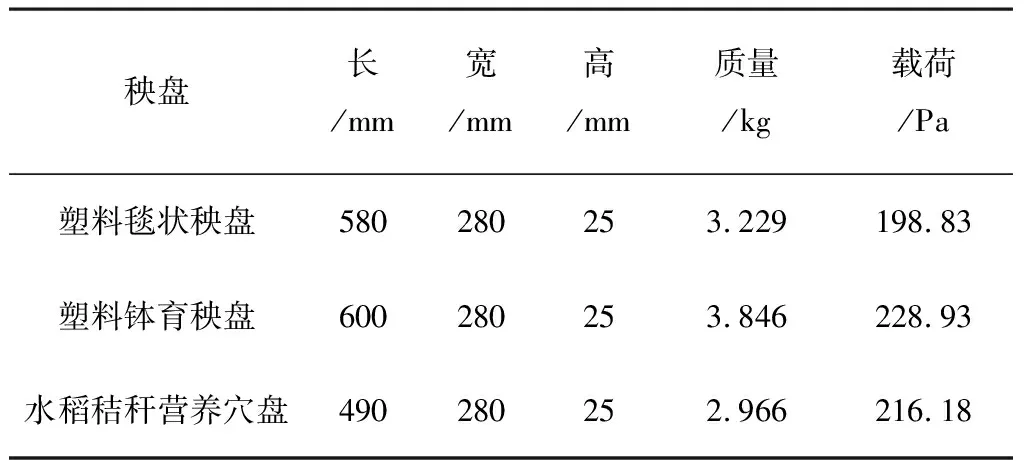

育秧托盘用以摆放、承载育秧秧盘,为了保证育秧架具有较强的通用性。育秧过程中能够保证秧盘的完整性,本研究以国产的塑料毯状秧盘、日本生产的塑料钵育秧盘和黑龙江八一农垦大学研制的纸质钵育秧盘3种常用的水稻育秧秧盘结构尺寸为依据,对育秧托盘的结构进行了设计。秧盘各自的结构特点和主要技术参数如表3所示。

表3 秧盘的主要技术参数

由于育秧盘的宽度均280mm(纸质秧盘吸水后会发生一定的膨胀变形[16]),且目前通用插秧机秧箱的横放尺寸为285mm[17],故设定托盘的宽度S=285mm。由表3可知,3种秧盘的长度分别为580、600、490mm。为了充分利用空间,设定单节托盘的长度L=3m,此时每行育秧托盘最多可放置塑料毯状秧盘、塑料钵育秧盘和植质秧盘的数量分别为10、10、12个。

在育秧托盘底部开设通槽,可以满足轻量化设计的要求,排除多余的水分,避免秧苗长时间浸泡在水中发生烂芽坏种等生理病害;同时,可以实现“空气整根”,达到促进次生根生长、增加根须、培育壮苗的目的[18-20]。育秧托盘三维结构如图3所示。

图3 网格划分

2.2.2 应力分析

育秧托盘是承载秧盘的主体,其强度决定着旋转育秧架整体的安全性与稳定性。为了检验育秧托盘的强度是否满足设计要求,对育秧托盘进行有限元仿真分析,验证设计的可靠性与合理性。

1)建立有限元模型。建立育秧托盘的三维实体模型。建模过程中,忽略结构中一些对仿真分析影响不大的圆角、倒角和无关的孔特征等结构[21],转换成.igs格式后导入到Ansys中,定义单位为Metric(kg,m,N),模型材料为Q235,泊松比为0.3,切线模量为6 100MPa,密度为7 850kg/m3。进行网格划分,效果如图3所示。

2)确定约束条件。选用塑料毯状秧盘、塑料钵育秧盘和水稻秸秆营养穴盘为育秧载体,按照标准育秧要求进行育秧,每组选取20盘秧盘称取质量后取平均值得到秧盘质量,通过公式(4)计算载荷,结果如表4所示。

图4 育秧托盘有限元仿真分析结果

(4)

式中P—育秧盘载荷(Pa);

m—育秧盘质量(kg);

g—重力加速度,g=9.8m/s2;

S—育秧盘底面积(m2)。

表4 试验用秧盘相关参数

按照实际工作状态,在托盘轴两端添加固定约束,并将所得的载荷最大值以均布的形式施加在托盘的上表面。

2.3 结果分析

对模型进行加载计算,经过有限元分析得到育秧托盘应变云图和应力云图,如图4所示。由应变云图可知,托盘最大形变量为1.635 4×10-4m,且均布在两个区域,避免了应力集中。

由应力云图可知:育秧托盘所受的最大应力值为2.546 7MPa。通过公式(5)计算可知,育秧托盘的许用应力[σ]=156.67 MPa。由于最大应力值小于许用应力值,因此育秧托盘满足强度设计要求。

(5)

式中n—材料的安全系数,n=1.5;

σs—材料的屈服极限,σs=235MPa;

[σ]—材料的许用应力(MPa)。

2.4 传动系统

育秧架传动系统主要由电动机、减速器和链传动3部分组成,如图5所示。育秧架工作时电机输出转速,通过减速器减速后传递给链传动,进而通过链轮带动育秧架中心轴转动,实现育秧架的旋转。

1)电动机。Y系列三相笼型异步电机具有结构简单、工作可靠、安装维护方便等优点[22-23],因此本设计选用Y系列电动机作为旋转育秧架的动力输出。计算可知:电机实际功率为1.24kW,符合安装要求,最终确定电机型号为YTC561,具体技术参数如表5所示。

2)链传动。通过链轮设计公式计算得链轮尺寸参数,如表6所示。

1.电动机 2.联轴器 3.二级减速器 4.链传动

3 验证试验

为了验证仿真分析的准确性,按照试验方案制作育秧托盘并对其进行应力验证试验,如图6所示。

试验仪器:BX120—5AA型应变片(灵敏系数为2.08),WS-USB数据采集仪(北京波谱世纪科技发展有限公司研制),SDY2102型静态应变仪(北戴河实用电子技术研究所研发),其它仪器若干。通过Vib’sys信号采集分析软件对最终测得的数据进行处理。

在育秧托盘上共设定6个应力采集点,具体位置如图6所示。应变片采取1/4桥单片的接线方式。试验前对系统进行标定,减小应变片的位置误差。在托盘上放置待插秧的水稻育秧盘,在满载的工况下进行试验。试验过程中,采集5组数据,记录试验结果取平均值并与仿真结果进行对比,如表7所示。

表5 电机主要技术参数

表6 链轮尺寸参数

图6 应力验证试验

结果表明:试验结果与仿真结果相近,最大误差为8.2%,平均误差为5.7%。这说明,应力分析结果准确,建立的育秧架有限元模型和仿真分析过程正确。

表7 试验结果与仿真结果对比分析

4 效率分析

以跨度为15m、高度为4m、长度为80m的温室为例,旋转式育秧架在温室内的布置形式如图7所示。

图 7 温室内育秧架布置图

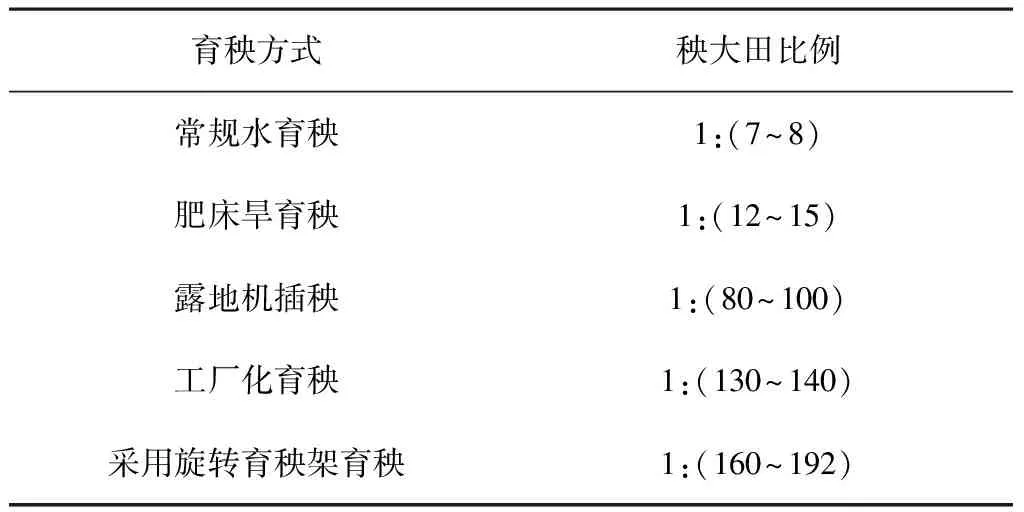

秧大田比例是单位面积的秧田与其育出的秧苗可满足插秧需求的大田面积之间的比值,它是评价温室工作效率的重要指标。

由式(6)计算可知,工厂化育秧可将传统育秧方式的秧大田比例由1:(80~100)提高到1:(130~140),采用旋转育秧架进行育秧后可将秧大田比例提高至1:(160~192),相比于传统育秧方式效率提高近1倍,如表8所示。

(6)

式中P—秧大田比值;

X—单栋大棚的育秧盘数(盘);

S—单栋大棚的育秧面积,S=0.12hm2;

K—机插用秧量,K=375盘/hm2。

表8 不同育秧方式秧大田比例情况

Table 8 Proportion of rice paddy field of different methods of raising seedlings

育秧方式秧大田比例常规水育秧1:(7~8)肥床旱育秧1:(12~15)露地机插秧1:(80~100)工厂化育秧1:(130~140)采用旋转育秧架育秧1:(160~192)

5 结论

1)对育秧架结构进行创新设计,提出旋转式育秧架设计方案。旋转式育秧架能够充分利用温室资源,培育标准化秧苗,并可有效降低劳动强度,简化生产工序。

2)对旋转式育秧架转盘、育秧托盘等关键部件进行了设计,并对育秧托盘进行了有限元分析。结果表明:托盘最大形变量为1.635 4×10-4m,所受最大应力为[σ]=156.67 MPa,满足强度设计要求。验证试验结果表明,仿真分析结果准确。

3)效率分析结果表明:采用旋转式育秧架育秧可将秧大田比例提高至1:(160~192),相比于传统育秧方式提高了近1倍,效果显著。