挖拔式木薯收获机挖深液压控制装置的设计与试验

2019-12-22廖宇兰吕凯英益爱丽

熊 佳,廖宇兰,吕凯英,益爱丽

(海南大学 机电工程学院,海口 570228)

0 引言

木薯也叫树薯,是世界三大薯类之一,热带地区的分布居多,也是我国广东、广西和海南等地方的重要资源,在我国栽培面积逐年增加。木薯人工收获耗时、耗力、效率低,而木薯机械化收获又是木薯产业的薄弱环节,现阶段尚未能推出适应性强的木薯收获机来代替人工收获[1-3]。

在收获过程中,挖拔式木薯收获机[4-5]挖掘铲在单一牵引力和自身重力作用下会越挖越深,铲面上积累大量土壤无法及时排开,牵引载荷越来越大,直接影响着木薯收获机的收获效率、机械性能及机械功耗,间接影响木薯的收获净薯率、伤薯率、机械的动力匹配及机械收获成本。因此,可靠实用的木薯收获机挖深控制装置在木薯机械化收获机的研制中具有极其重要的意义。为此,研究出一套木薯收获机挖深液压控制系统装置[6-9],以期实现在木薯收获机稳定工作的前提下对挖掘铲挖深的精准控制。

1 整机结构及主要部件参数

1.1 整机结构工作原理

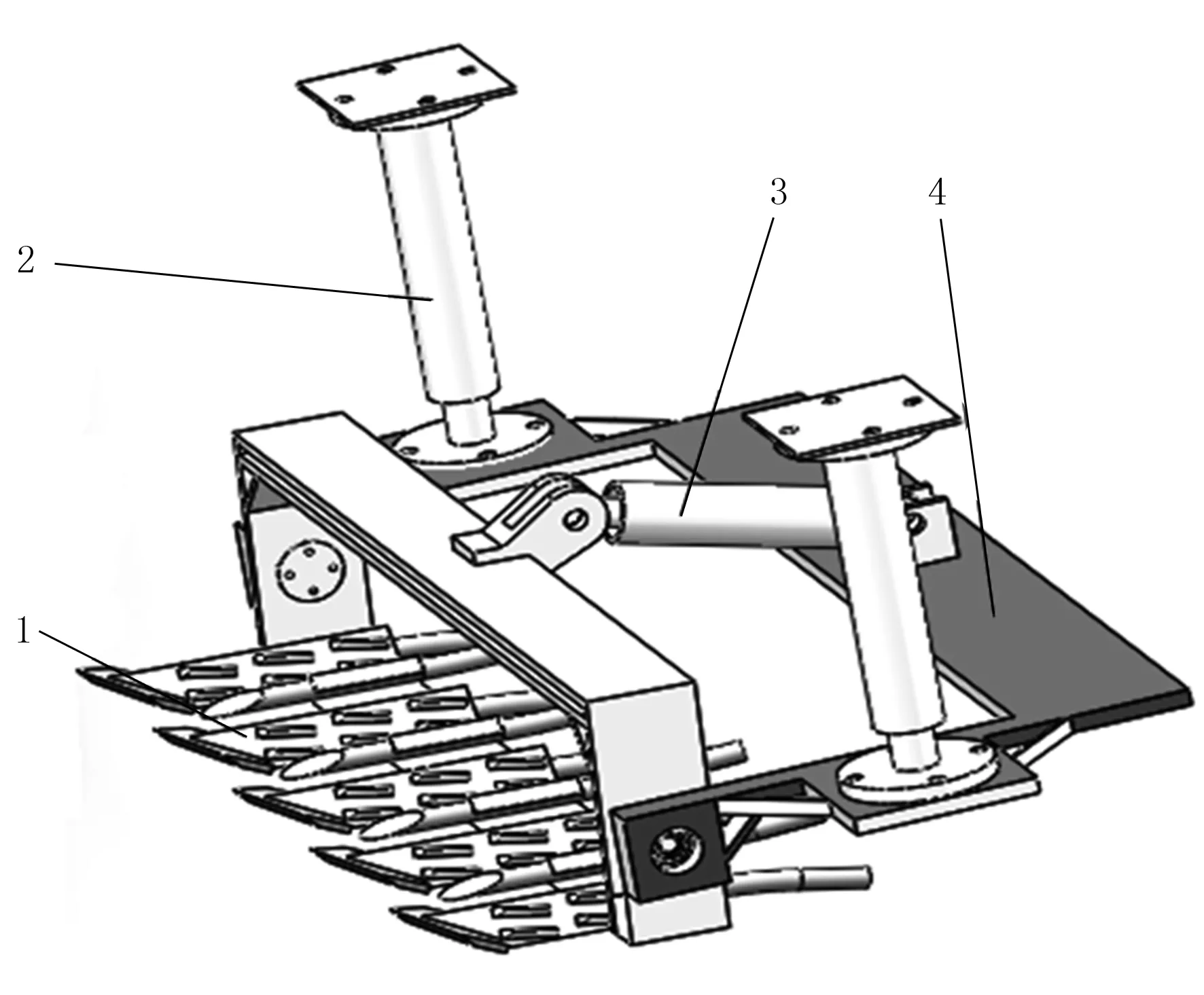

挖拔式木薯收获机主要由地表仿形机构、茎秆导向装置、夹持输送装置、液压仿形铲、机架及行走轮等部分组成,如图1所示。

该机通过三点悬挂的方式与拖拉机连接,并随着拖拉机一起向前移动。工作时,安装在机架最前方的地表仿形机构与高低起伏的地表接触,通过角度传感器、单片机将信号发送给三位四通电磁转换阀从而控制液压油缸的进退来调整挖掘铲的挖深;茎秆导向装置将倒伏的木薯茎秆喂入夹持输送机构,再由拖拉机动力输出轴通过传动轴与该机变速箱连接后带动夹持输送装置、茎分离装置运转,完成对木薯茎秆的喂入、挖拔、输送与分离。

1.液压仿形铲 2.地表仿形机构 3.茎秆导向装置 4.悬挂架 5.变速箱 6.夹持输送机构 7.薯茎分离装置 8.机架 9.行走轮

1.2 液压控制系统关键机构的设计

1.2.1 地表仿形机构

地表仿形机主要由限位杆、限位弹簧、联轴器、仿形轴、角度传感器、仿形连接板和仿形托板8个部分组成,如图1所示。

地表仿形装置随木薯收获机一起向前运动,当遇到凹凸不平的地面时,紧贴地表的仿形托板带动仿形轴转动;再经联轴器将转动的角度信号传送给角度传感器,完成对地表信号的采集。考虑到实际收获情况,采用限位杆、限位弹簧减少机械振动及地表对形托板的摩擦力等因素对测量精度的影响,实现地表情况的精准收集。

1.仿形连接板 2.限位弹簧 3.仿形轴 4.紧固螺栓 5.仿形托板 6.底座 7.角度传感器 8.联轴器 9.限位杆

1.2.2 仿形机构仿形量的确定

仿形量的大小与传感器摆臂的转角等如图3所示。建立它们之间的数学关系,需要考虑到摆臂顺时针和逆时针转动角度的情况分别计算,即

Δh1=Lcos(30°-α1)-h

(1)

Δh2=h-Lcos(30°+α2)

(2)

式中L—摆臂的长度(mm);

Δh1—上坡时机构仿形量(mm);

h2—下坡时机构仿形量(mm);

α1—上坡时转动角度(°);

α2—下坡时转动角度(°)。

由公式(1)和(2)可知:仿形角度在 -20°~20°时,仿形量为-133mm~71mm之间,符合实际工作要求。

1.3 挖掘铲液压机构

挖掘铲液压机构主要由提升液压缸、角度调节液压缸、挖掘铲、铲板等部分组成,如图4所示。根据机构实际工作要求与传动性能,设计的限深式液压挖掘铲机构包括挖掘铲的角度调节和机构整体提升两个方面。角度调节主要通过角度调节液压缸伸缩实现,其范围为 0°~30°,符合挖掘铲土下限深调节工作的要求;机构整体提升采用两个垂直安装的提升液压缸来完成,可满足收获是挖掘铲提升下放的性能,同时在收铲时可以帮助清理铲面上的杂草和壅土,在此不多做设计说明[10-11]。

图3 地表仿形机构与角度关系分析图Fig.3 Table copying mechanism structure

1.挖掘铲 2.提升液压缸 3.角度调节液压缸 4.铲托

2 液压系统的设计

相对于传统机械传动,液压传动的最大优点就是传递力量大、稳定性好、响应快[12],因此本次所设计的挖拔式木薯收获机挖掘装置控深系统的执行机构采用液压装置来提高挖掘装置的稳定性和使用性能。

2.1 液压系统工作原理

挖拔式木薯收获机液压挖掘铲的深度液压控制系统原理图如图5所示。液压系统由液压缸、三位四通电磁换向阀、液压泵、过滤器、溢流阀及油箱等部分组成。

液压控制挖掘铲的动作要求如下:铲的下放工作由提升液压缸来执行;铲的入土倾角调节和限深均由角度调节液压缸来执行。同步液压缸的动作是同步的,共用一个油路系统和电磁阀。

液压控制挖掘铲液压系统原理如下:

1)铲的下放。提升油缸的电磁阀的线圈YA2通电,提升液压缸的无杆腔进油,活塞杆伸长,液压铲整体下降。

2)铲的倾角调节。提升油缸的电磁阀位于中位,两端线圈均不通电,油缸不动作。角度调节油缸的的电磁阀电磁线圈YA4通电,角度调节油缸无杆腔进油,油缸活塞杆伸长,达到入土角度。

3)液压铲收铲、收角。提升油缸电磁线圈YA1、YA3通电,电磁阀位于左位,液压缸有杆腔进油,无杆腔回油,活塞杆缩回,实现收铲、收角动作。

图5 液压系统控制原理图Fig.5 Hydraulic System Control Schematic

2.2 负载分析

2.2.1 负载特性分析

负载分析是执行机构在工作过程中对各个部件进行受力分析,机构所要求的工艺目的不同,对构件所受负载分析的重点就不同[13]。液压式挖掘铲的主要执行机构是液压缸,在此对液压缸工作情况进行重点分析,分析活塞杆作用对象对液压缸产生的力。

通过理论分析确定液压铲控深系统的负载。计算执行元件负载时,应考虑所受到的各种力和力矩,主要包括工作负载(如相互挤压作用力、重力和发生弹性塑性变形所需的力等)、惯性负载和阻力负载(摩擦力)等。

液压缸做直线往复运动时,需要克服的负载为

F=Fg+Fa+Ff

(3)

式中Fg—工作负载(N);

Fa—惯性负载(N);

Ff—摩擦负载(N)。

在测试系统启动工作时,忽略摩擦负载、粘性阻尼力和弹性负载,故负载分析只需考虑工作负载和惯性负载。

2.2.2 工作负载分析

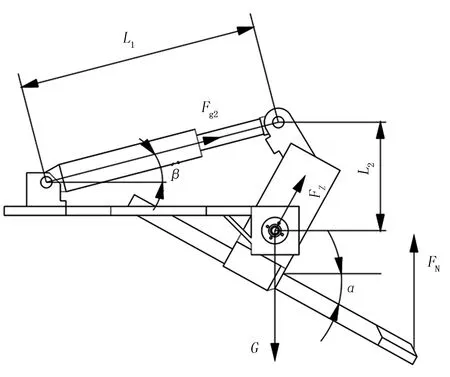

研究对象为挖掘铲和铲板,受力如图6所示。

图6 角度调节液压缸受力分析图Fig.6 Angle adjustment hydraulic cylinder force analysis diagram

1)提升液压缸工作负载。提升液压缸是两个同步动作的法兰油缸组成,负载为拉力,计算公式为

Fg1=mg

(4)

2)角度调节液压缸最大工作负载,则

∑Fx=0,Fzsinα-Fg2cosβ=0

(5)

∑Fy=0,G+FNsinβ-Fzcosα-FN=0

(6)

∑MA=0,FNLcosα-Fg2cosβL2=0

(7)

式中Fg1—提升压缸最大工作负载(N);

Fg2—提升液压缸最大工作负载(N);

FZ—铰销轴对铲体支持力(N);

FN—地面对挖掘铲的阻力(N);

L1—液压缸最大伸直长度(mm);

L2—垂直高度(mm);

α—挖掘铲最大转动角度(°);

β—液压缸安装角度(°);

G—机构所受重力(N)。

通过计算得到:Fg1=782.24N,Fg2=2800N。

2.2.3 惯性负载分析

惯性负载是指动作机构在开始执行和停止执行的时候的的惯性力,其平均的惯性力计算公式为

(8)

式中F—惯性负载(N);

G—执行机构自身重力(N);

g—重力加速度(m/s2);

Δv—速度变化量(m/s);

Δt—启动或制动时间(s)。

根据相关资料[13],选取合适的启动、制动时间,得到F=100N。

2.3 液压执行元件的选定

2.3.1 提升液压缸的选定

液压铲具有两个提升液压缸,主要功能是承受整个铲的质量和将铲提升到一定高度,可以通过其伸缩达到对挖掘后铲面上所拥堵的土壤和杂草进行清除的作用。

根据液压缸的工作要求、安装要求及工作压力,选定63/35×200-400型液压缸。其行程为 200mm,活塞杆直径为 35mm,液压缸内径 63mm,最小安装尺寸为 400mm。考虑到际工作情况,计算液压缸分别计算最大推力与最大拉力为

Ft=pA1

(9)

Fl=pA2

(10)

式中Ft—油缸推力(N);

Fl—油缸拉力(N);

A1—油缸前推截面面积(mm2);

A2—油缸后拉截面面积(mm2);

p—系统工作压力(Pa)。

由计算可知:液压缸的最大拉力为3 115.6N,最大推力为2 744N,满足系统负载要求。

2.3.2 角度调节液压缸选定

液压铲的角度调节液压缸的主要作用是调节铲身在入土、碎土及限深时的角度,选择的液压缸类型为单活塞缸。

当无杆腔为主工作腔时,则

p1A1-p2A2=Fmax/ηcm

(11)

有杆腔为主工作腔时,则

p1A2-p2A1=Fmax/ηcm

(12)

式中p1—主工作腔压力(Pa);

p2—无杆腔压力(Pa)。

考虑实际工作情况选定50/28×100-300型液压缸,其行程为 100mm,活塞杆直径为28mm,液压缸内径为50mm,最小安装尺寸为 300mm。由式(9)~式(12)可得:液压缸的最大拉力19 635N,最大推力为13 477N,满足系统负载要求。

3 挖深控制机构土槽试验

3.1 试验条件

该实验在海南大学农机土槽实验室进行,实验设备主要由挖掘铲深度控制实验台(见图7)、控制器、PC机、卷尺、秒表及量角器等试验器件组成。仿形机构的行程为 1 200mm,电机带动仿形装置的行进速度为 20mm/s,单片机的采集频率为 50ms/次;土壤质地为红土[14],坚实度为207.5×105Pa;土壤含水率为7.3%(0~5cm)、10.7%(5~10cm)。

图7 挖掘铲挖深控制系统试验台Fig.7 Excavation shovel depth control system test bench

3.2 试验方法

由牵引装置匀速托动仿形机构进入模拟地面,经传感器、PLC收集处理地表起伏数据,通过液压站将数据反馈给挖深控制液压缸实现挖深自动控制;模拟地面采用铺筑方式,将仿形装置经过的地面平分成3段,如图8所示。仿形托板的初始位置在水平地面区域,铺设凸台平滑铺设,每段1个凸台并测量实际起伏数据,共3个凸台,A、B、C等3个区域的中心线为所铺筑路面的最高位置。进行3次重复实验,对比分析仿形结果理论值与实际测量凸台值,观察液压控制系统指示灯发光和熄灭情况,记录液压系统响应时间、提升液压缸工与角度调节液压缸自动控制使用时间。

图8 仿形地面铺设要求Fig.8 The construction requirements of profiling ground

3.3 试验结果分析

3.3.1 地表仿形机构仿形结果分析

地表仿形机构理论数据与实测数据对比分析如表1所示。由表1可知:最大误差为 8.9%,平均误差为3.5%,仿形机构测试精度在误差范围之内,性能可靠。但此次试验所选取点的高度为均匀变化,误差的大小却差别较大。其原因可能是传感器在测量过程中受其他因素干扰,出现数据波动造成的,但总体上是可靠的。

表1 仿形结果理论值与实际值Table 1 Profile data between the theory and practice

3.3.2 液压控制系统结构分析

由挖掘铲液压控制系统指示灯观察结果可知:从开始液压铲下放,提升油缸的动作时间为 0.7s,行程为200mm,角度调节油缸的动作时间为1s,行程为100mm,给予地表起伏信号后观察到油缸的响应时间为 1.7s,满足使用要求。

4 结论

1)对测试装置的关键部件进行研究,设计了地表仿形机构,实现了对地面起伏状况的实时检测。仿形角度为 -20°~20°,仿形高度为 -133~71mm。设计了挖掘铲液压控制装置,实现对挖深的 0°~30°的自动调节。

2)根据挖掘铲控制要求设计了挖掘铲液压控制系统,通过对挖掘铲的负载情况进行系统分析,选择了合适的液压执行元件。

3)通过土槽实验,由地表仿形机构测量的理论数据与实测数据的对比分析得到:最大误差为8.9%,平均误差为3.5%;掘铲液压控制系统油缸的响应时间为1.7s,1s内完成对挖出铲的角度与深度调节,测试效果能够满足精准挖深控制控要求。