水稻秧盘育秧流水线供土装置的设计与试验

2019-12-22曾广智李宏伟袁志成

安 沛,马 旭,陆 强,曾广智,李宏伟,袁志成

(华南农业大学 工程学院,广州 510642)

0 引言

水稻是我国的主要粮食作物之一,约有65%的人口以稻米为主食[1]。目前,水稻种植技术主要有两种模式,即水稻直播和育秧移栽技术。美国、澳大利亚、意大利及其他欧美国家主要采用直播种植,而亚洲国家以育秧移栽种植为主[2]。在水稻育秧移栽种植技术中,秧盘育秧是关键环节之一,其主要装备是水稻秧盘育秧流水线(以下简称育秧流水线)。多年以来,人们对育秧流水线播种装置不断进行研究和完善,播种精度不断提高;但是,铺底土和覆表土作业在育秧生产中也很重要,底土和表土的质量与铺设厚度会影响秧苗生长质量[3]。育秧过程中,底土铺设和表土覆盖需要大量床土,目前主要采用人工供土,其劳动量大、劳动强度高、雇工成本高。因此,简单、方便的床土供送装置成为保证水稻秧盘育秧流水线稳定工作的必要辅助设备。

按照工作原理不同,现有供土装置主要分为斗式供土装置和带式供土装置两类。斗式供土装置有日本矢崎公司的SYC-28型全自动上土机和江苏云马农机公司的2TS-260型全自动上土机。这类供土装置的优点是占地面积小,能够回收洒落床土;缺点是提升高度不可调,工作时扬尘严重,与带式供土装置相比功率偏大[4]。带式供土装置的优点是运输能力大,工作阻力小,使用灵活,耗电量低,且维护比较简单。现有台州一鸣公司的输送机和台湾亦祥公司的输土机,但体积较大,不适用于一些空间较小的大棚或工厂化育秧环境。这些供土装置输送量较大,不能自动控制供土量,当土箱装满时,需要人工控制开停,不仅浪费劳动力,开停不及时还会导致土箱内的床土不足或溢出,影响供土效果[5-6]。因此,需要研制一种结构简单、高度可调、能自动控制供土量的供土装置。

本文设计了一种具有检测与控制功能的带式供土装置,采用带式输送结构和旋转式高度调节机构,利用超声波传感器进行检测,通过以Arduino单片机为核心控制芯片的控制系统调节供土量。最后,采用全因子试验研究了床土种类和提升高度对带式自动供土装置供土性能的影响。

1 整体结构与工作原理

1.1 整体结构

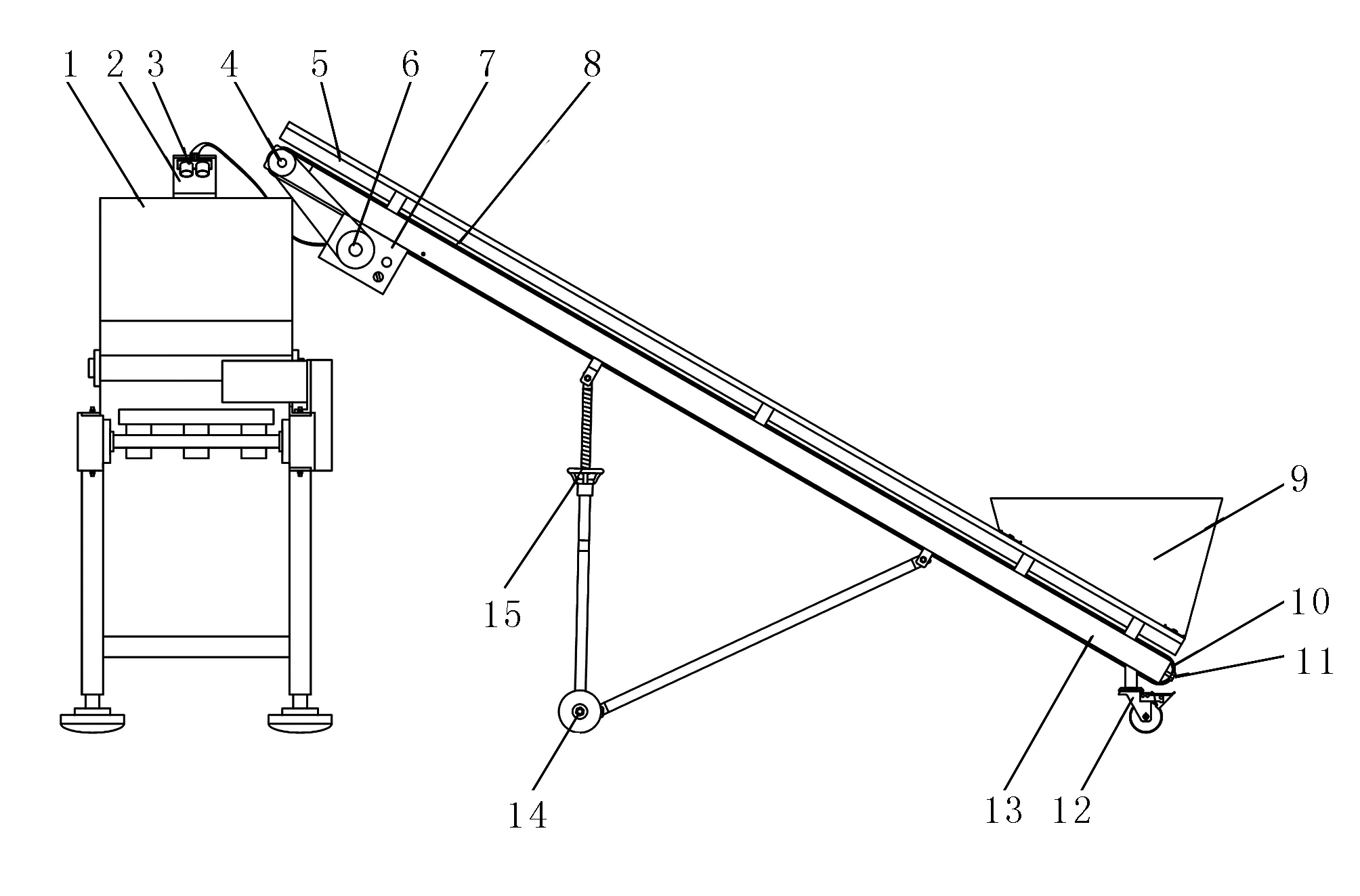

研制的带式自动供土装置主要由机架、传动滚筒、输送带、装料斗、改向滚筒、土量检测与控制系统、高度调节机构和行走部件等部分组成,如图1所示。检测与控制系统包括超声波传感器、Arduino单片机和光耦隔离继电器等,超声波传感器通过传感器支架安装在育秧流水线土箱上。

1.2 工作过程

工作时,将床土填入装料斗,根据底土或表土的不同需求调节装料斗出口挡板高度;开启开关,电动机开始转动,动力经过减速箱减速后带动传动滚筒转动,传动滚筒带动输送带,输送带将床土运至顶端落入育秧流水线铺覆土装置的土箱中。同时,土量检测与控制系统对土箱中的床土高度进行检测,当土箱中床土与传感器之间距离小于200mm时,电动机停转,供土装置停止工作;当土箱内的土量下落、土箱内床土与传感器之间距离大于400mm时,电动机重新启动,供土装置开始工作。不断循环上述检测过程,直至工作结束。

1.水稻秧盘育秧流水线 2.传感器支架 3.超声波传感器 4.传动滚筒 5.挡土护栏 6.电动机 7.操作面板 8.输送带 9.装料斗 10.改向滚筒 11.张紧机构 12.万向轮 13.机架 14.行走轮 15.旋转式高度调节机构

1.3 受力分析

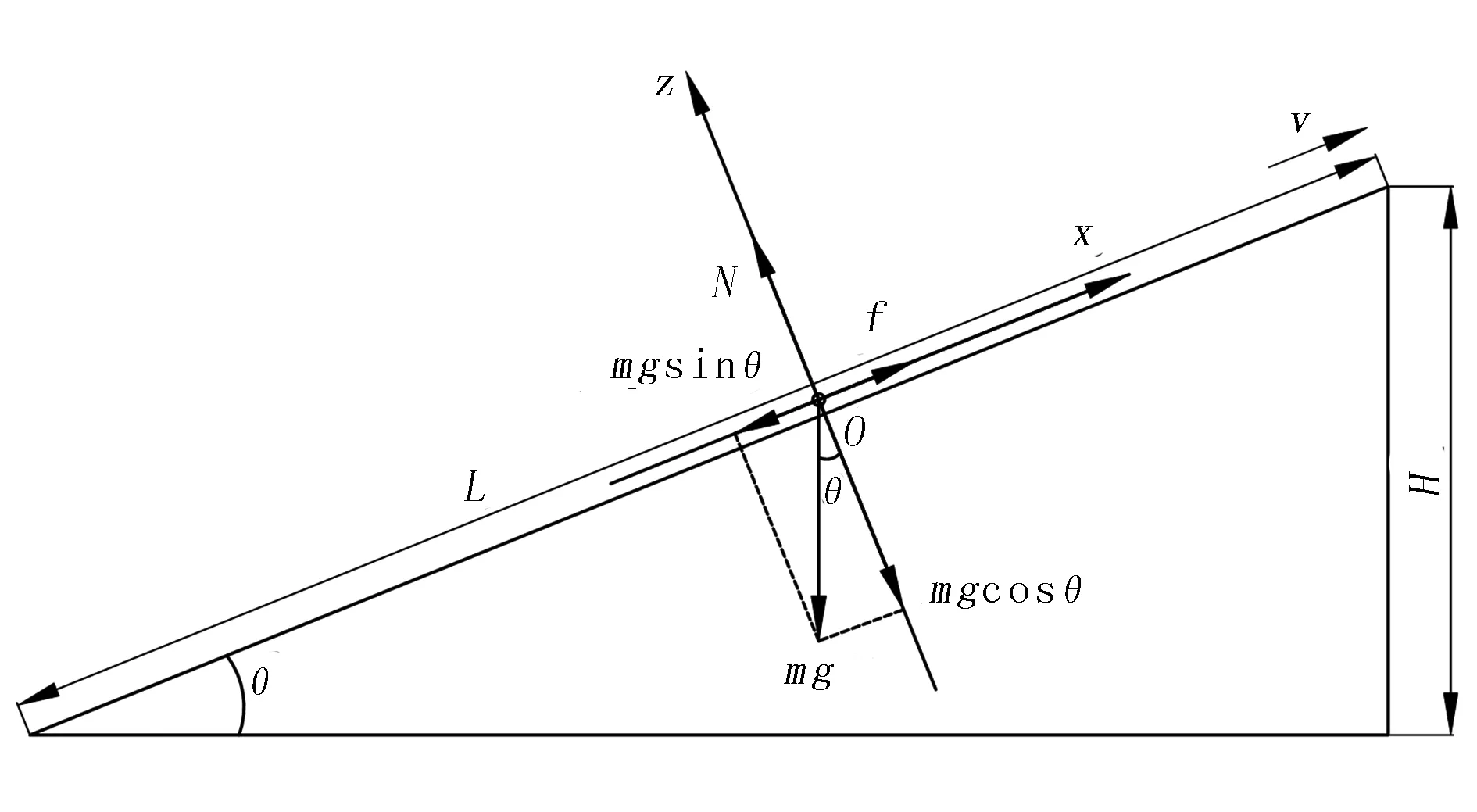

供土装置通过床土和输送带之间的摩擦力将床土提升。在输送带上建立平面直角坐标系xoz,以输送带运动方向为x轴正向,垂直于输送带平面向上方向为z轴正向。输送带以速度v匀速运动,将质量为m的床土填入装料斗,初速度为0。输送带上床土质点受力如图2所示。

θ为供土装置倾斜角度(°);N为床土所受支持力(N);mg为床土重力(N);f为床土所受摩擦力(N);v为输送带运动速度(m/s)。

由图2可知,使床土向上输送的条件为

f-mgsinθ>0

(1)

f=μmgcosθ

(2)

式中μ—床土与输送带之间的动摩擦因数。

将式(2)带入式(1)得

μ>tanθ

(3)

(4)

式中L—输送部件长度(m);

H—提升高度(m)。

得到床土向上输送的条件为

(5)

输送部件长度L一定,输送带带型确定后,μ与床土性质有关。因此,床土种类β和提升高度H是影响输送机供土性能的重要影响因素。

2 关键部件选型与设计

带式自动供土装置主要由输送部件、高度调节机构和土量检测与控制系统等部分构成。

2.1 输送部件

输送部件由机架、电动机、传动滚筒、输送带、改向滚筒、挡土护栏及张紧机构等部分组成,其结构选型直接影响供土装置供土能力的大小。输送带采用弹性好、不易变形、横向稳定性良好的二布二胶的PVC输送带,该皮带能够适应各种复杂环境,输送完成后易于清理。传动滚筒直径d为60mm。根据输送机械驱动功率的简易计算方法[7],输送装置驱动轴功率计算公式为

(6)

式中L—输送部件长度(m);

B—输送带宽度(mm);

V—带速(m/s);

Q—输送量(t/h);

H—提升高度(m)。

电机功率为

(7)

其中,η为传动效率,根据传动滚筒及联轴器效率0.98、减速器效率0.94,得传动效率η=0.98×0.94=0.92。带入式(7),得电动机功率P=0.115kW。

为满足转矩和功率的需要,选用东方牌220V、120W、转速n=1 350r/min的交流电动机。通过减速比k=18的平行轴GU-KB减速机来驱动传动滚筒,链轮传动比为1:2。

工作时,电动机通过减速箱驱动传动滚筒,通过传动滚筒和输送带之间的摩擦力驱动输送带运行,床土装在输送带上和输送带一起运动,输送至端部后卸载床土。

2.2 旋转式高度调节机构

由于不同育秧流水线的铺覆土装置的土箱高度不同,为使带式自动供土装置能够适应不同高度的育秧流水线,设计了一种旋转式高度调节机构,主要由螺纹杆、圆形手柄、定位螺栓和支撑架组成,如图3所示。螺纹杆上方与输送部件连接,圆形手柄套在螺纹杆上,定位螺栓安装在圆形手柄下部的套筒上,用于保持圆形手柄与支撑杆的相对位置。通过旋转手柄改变圆形手柄与螺纹杆相对位置调节提升高度,拧紧定位螺栓进行固定。

1.螺纹杆 2.旋转手柄 3.支撑架 4.定位螺栓

2.3 土量检测与控制系统设计

2.3.1 总体结构

土量检测与控制系统主要由电源模块、土量检测模块、信号处理模块和交流电动机驱动模块等组成,系统电路图如图4所示。

2.3.2 硬件系统

电源使用220V交流电,通过5V1A的电源适配器转换为稳定的5VDC,供给检测与控制系统各部分模块电路。信号处理模块使用便捷灵活、使用方便的Arduino Uno单片机开发板[8],工作电压5V,主控芯片为ATmega328P-AU,可选择6路模拟输入。交流电动机驱动模块使用光耦隔离继电器和8脚的中间继电器。

针对供土装置工作环境差、检测距离短及成本要求,土量检测模块选择作用距离较短,受环境影响较小的超声波传感器[9]。使用深圳市导向机电技术有限公司的KS103超声波测距模块,探测距离范围1~800cm,探测频率500Hz,包含实时温度补偿功能,最小盲区1cm,测距精度3mm左右。连线时,MODE引脚悬空,KS103工作于I2C模式。根据传感器在土箱上的安装位置,设定停机检测距离为200mm,开机检测距离为400mm,设置探测指令0x0a(即量程为1 000mm)。工作时,传感器直接输出距离值(mm)。

图4 土量检测与控制系统电路图Fig.4 Circuit diagram of soil detecting and control system

2.3.3 软件设计

当系统启动后,Arduino单片机进行初始化设置,对传感器输入的距离值进行判断,输出电平信号控制继电器的通断,从而控制电动机的开停。根据设计功能要求,利用Arduino IDE软件进行相应程序编写并写入单片机芯片。系统主程序流程如图5所示。

2.3.4 工作原理

系统启动,程序初始化,电动机开始工作;2s后,超声波传感器开始检测土箱中床土高度;当土箱内床土较多、床土与传感器之间距离小于200mm时,单片机输出一个高电平信号到光耦隔离继电器IN接口,光耦隔离继电器断开,中间继电器断开,电动机断电,输送部件停止工作。设定检测时间间隔为150ms,当土箱内床土下落至与传感器之间距离大于400mm时,单片机输出一个低电平信号到光耦隔离模块IN接口,光耦隔离继电器闭合,中间继电器吸合,电动机开始转动,输送部件恢复工作。循环上述检测与控制过程,直至工作结束。

图5 土量检测与控制系统主程序流程图Fig.5 Flow chart of soil detecting and control system

3 试验与结果分析

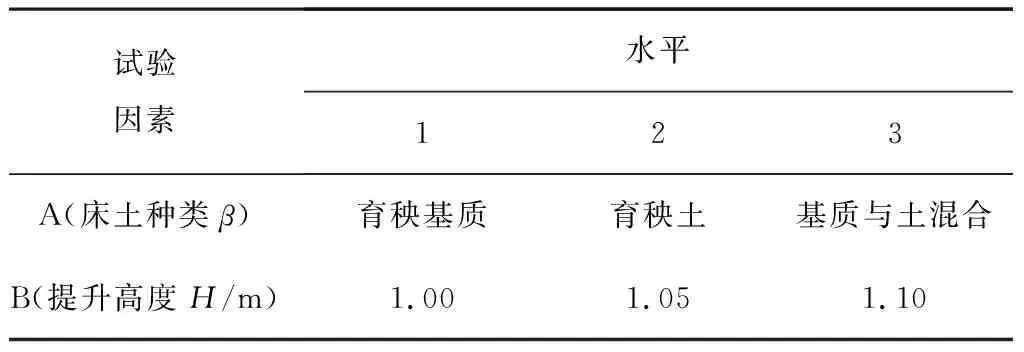

为分析带式自动供土装置对输送不同性质床土的可靠性和不同育秧流水线的适应性,选取床土种类β和床土提升高度H两个因素,采用两因素3水平的全因子试验进行试验分析。床土种类的3个水平为育秧基质、育秧土及育秧土与基质按体积1:1均匀混合的混合物。目前,水稻秧盘育秧流水线铺覆土装置土箱高度多为1m,如日本井关、矢崎,以及中国云马、亚美柯等公司的产品。因此,提升高度的3个水平选择为1、1.05、1.1m。试验安排如表1所示。

表1 试验因素与水平Table 1 Factors and levels of experiment

3.1 试验条件

试验在华南农业大学工程实验室进行。试验基质选择广州生升农业有限公司生产的水稻育秧专用基质,主要由椰糠、泥炭、蛭石和生长调节剂配制而成;育秧土为普通工厂化育秧水稻土。采用上海耀华称重系统有限公司生产的XK3190-A12+E型电子台秤(精度为0.01kg)称重。

育秧土按照《NY T 1534-2007水稻工厂化育秧技术要求》[10]进行处理,床土经过粉碎并过筛,颗粒直径≤5mm,pH值为5.5~7.0,绝对含水率W为15%。绝对含水率ω计算公式为

(8)

式中m0—烘干空容器质量(g);

m1—烘干前容器及土样质量(g);

m2—烘干后容器及土样质量(g)。

3.2 试验方法

按照试验方案安排试验,试验时用秒表计时。每次试验在带式自动供土装置输送量稳定后,用土箱收集供土装置10s内提升的床土后称重;每组试验进行3次重复,取平均值。根据密度算出输送体积,从而得到供土装置单位时间输送的床土体积。床土密度用环刀法进行测定[11]:ρ基=324.5kg/m3,ρ土=1021.5kg/m3,ρ混=736.8kg/m3。试验时,以输送量Q作为带式自动供土装置的输送性能指标,即

(9)

式中Q供土装置单位时间的输送量(m3/h);

m—供土装置输送的床土质量(kg);

ρ—床土密度(kg/m3);

t—供土时间(s)。

按照水稻秧盘育秧精密播种流水线生产率600盘/h,毯状秧苗硬盘规格58cm×28cm(9寸盘),秧盘内床土厚度1.5~2cm,计算出所需床土量为1.46~1.95m3/h。

图6 带式自动供土装置试验现场Fig.6 Test on automatic belt soil conveyor

3.3 试验结果及分析

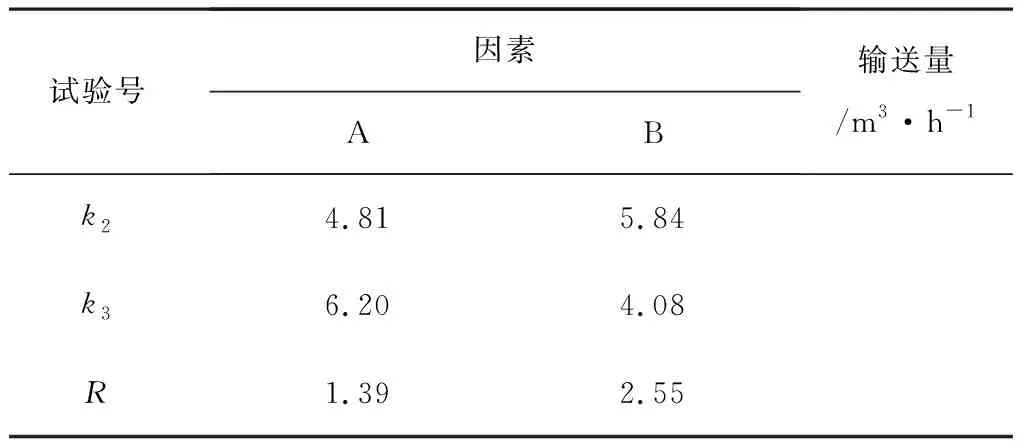

试验结果如表2所示。其中,A、B分别为床土种类β和提升高度H的因素编码值。

从表2可知:提升高度的变化对供土装置供土性能的影响大于床土种类对其供土性能的影响。根据均值Kn的变化规律可知:提升高度越低,供土装置的输送能力越强;供土装置对不同种类床土的输送能力大小依次为育秧土与基质的混合物>育秧基质>育秧土。由试验结果可知:各因素组合情况下带式自动供土装置输送量均大于1.95m3/h,满足生产需求。

表2 试验方案及结果Table 2 Experimental program and results

续表2

4 结论

1)设计了一种为水稻秧盘育秧流水线供土的带式自动供土装置,满足水稻秧盘育秧工作中底土和表土的提升输送要求,适用于不同高度的水稻秧盘育秧流水线,减轻了劳动强度,实现了自动供土。

2)进行了带式自动供土装置两因素三水平的全因子试验。试验结果表明:提升高度越低,带式自动供土装置的输送能力越强;带式自动供土装置对不同种类床土输送能力的大小为育秧土与基质的混合物>育秧基质>育秧土。带式自动供土装置可满足现有水稻秧盘育秧流水线的使用要求。

3)设计了带式自动供土装置的土量检测与控制系统,利用超声波传感器进行测距判断,以Arduino单片机为核心控制芯片,实现了带式自动供土装置工作时根据土量自动控制开停,节省了劳动力。