9R-60型揉碎机试验台设计及单因素试验研究

2019-12-22崔红梅赵满全

闫 鹏,崔红梅,赵满全,张 涛,樊 琦

(内蒙古农业大学 机电工程学院,呼和浩特 012000)

0 引言

自20世纪末开始,我国畜牧业得到了很大的发展,在秸秆大量需求的同时揉碎机的应用也非常普遍。揉碎机是介于铡切与粉碎两种机械加工工艺之间的一种新型加工方式[1],秸秆通过揉碎机里高速旋转的锤片打击、齿板的摩擦、物料和机器表面的揉搓作用而破碎;但要达到一种细而柔软、膨松、适长度的理想丝状段秸秆还有着一定的差距,且功耗较大[2]。因此,对揉碎机新型揉碎原理及关键部件优化很有必要,本文在现有9R-60型揉碎机机型的基础上设计一款试验台。

1 揉碎机测试试验台设计

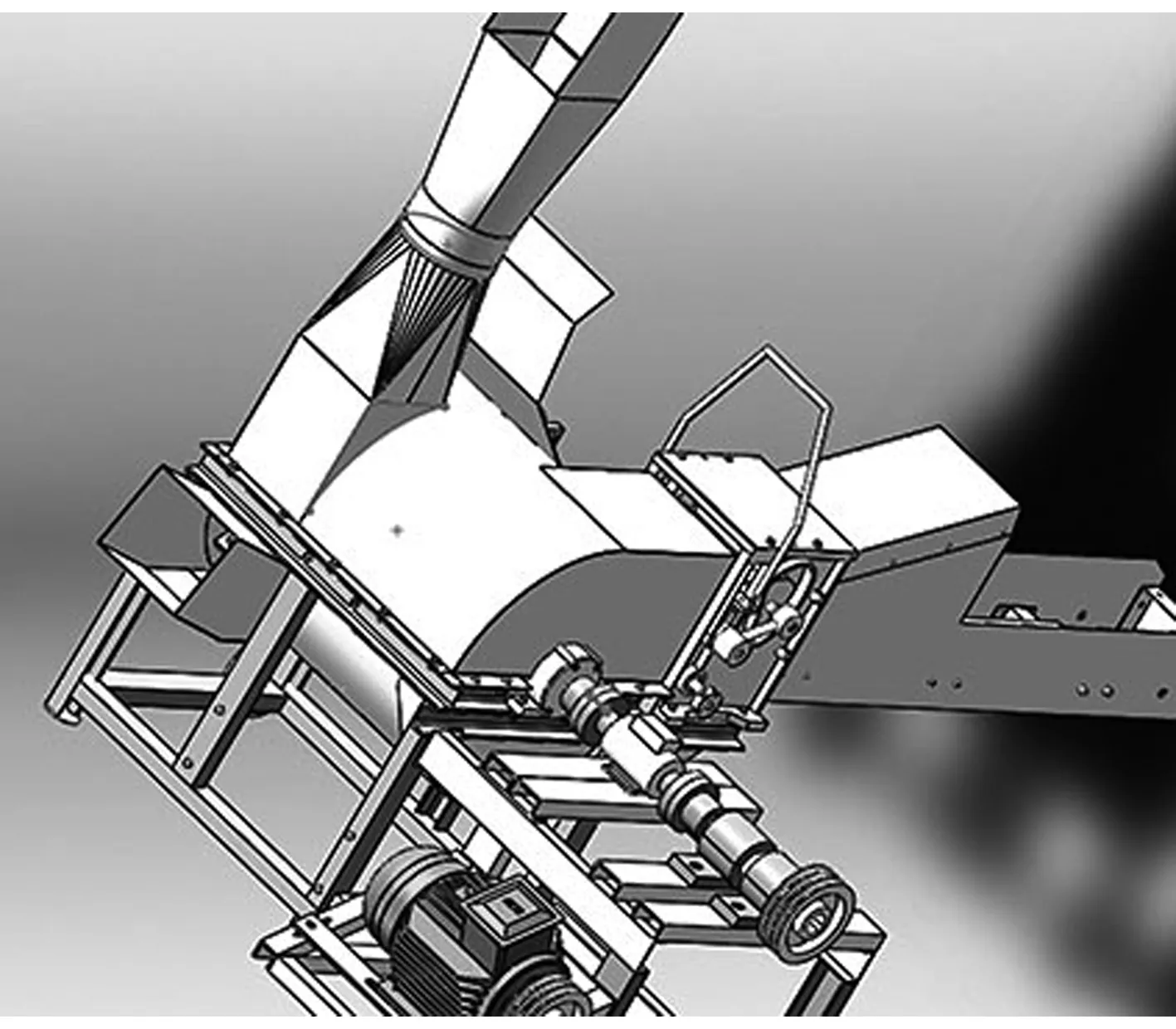

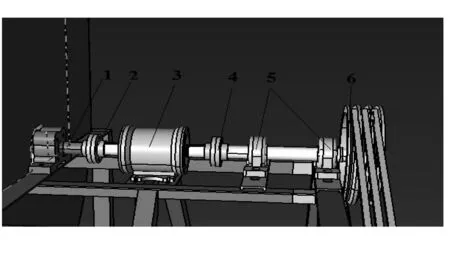

由于直接对9R-60型揉碎机进行功率测试比较困难(见图1),因此需搭建9R-60型揉碎机试验台。通过SolidWorks设计秸秆揉碎性能试验台,即应用联轴器、衔接主轴与轴承座,在皮带轮和转子轴之间接入扭矩转速传感器;电动机在提供动力传递到主轴的过程中,靠扭矩力把试验台与原机架运动起来,以便为揉碎机的功率测试提供平台。设计好的功率测试试验台如图2所示。

图1 9R-60型揉碎机原图Fig.1 Original 9R-60 type chopper

图2 9R-60型揉碎机改装三维图Fig.2 Three-dimensional test bed of 9R-60 type chopper

1.1 传感器型号选择

考虑到揉碎机性能测试参数主要针对主轴转距和功率,因此传感器选择扭矩转速传感器,而且应分别满足试验台的转矩和转速测试范围。

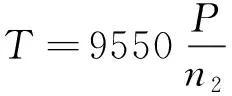

通过如下公式计算出揉碎机揉碎器主轴转速和转矩量,分别为

(1)

其中,n2为主轴转速(r/min);电动机额定转速n1=1440r/min;d1为电机带轮尺寸,取d1=260mm;d2刀盘主轴带轮,取d2=180mm。

(2)

其中,T为电动机转矩(N·m);PN为电动机功率,已知PN=15kW。

根据公式(2),并将额定转速n1代入得

(3)

其中,T2为刀盘主轴转矩(N·m);T1=T=99.48N·m。

经计算得到,刀盘转速n2=2080r/min,刀盘主轴转矩为T2=68.87N·m。根据这两个参数并结合市场的设备,选择出扭矩传感器为JN338-AN型网络化智能数字式转矩转速传感器,其规格型号为200AN,转矩量程为0~200N·m,转速量程为0~5 000r/min,准确度等级0.2级。计算出的转速、转矩都位于该型号传感器测试范围之内,且动力设备与负载之间有足够的距离。同时,动力设备、负载是一个相对独立体的旋转动力系统,需用刚性或弹性联轴器将传感器安装于动力设备与负载之间,即选择JN338-AN系列直连式扭矩转速传感器[3-4]可以满足要求。

1.2 衔接主轴与联轴器的设计、加工和校核

1.2.1 衔接主轴的设计校核

为了保证揉碎机正常工作,衔接主轴在设计时应保证在负载情况下能正常工作,且轴不应发生扭曲变形,因此对衔接主轴进行强度校核非常必要[5]。

衔接主轴所受力和扭矩的计算公式为

(4)

计算功率PCA=KαP

(5)

(6)

计算转矩TCA=KαT

(7)

其中,带数Z=3;查表工况系数Kα=1.3;传动带单位长度的质量q=0.023kg/m;P为电机传递额定功率,P=15kW;n2为刀盘转速,n2=2080r/min。

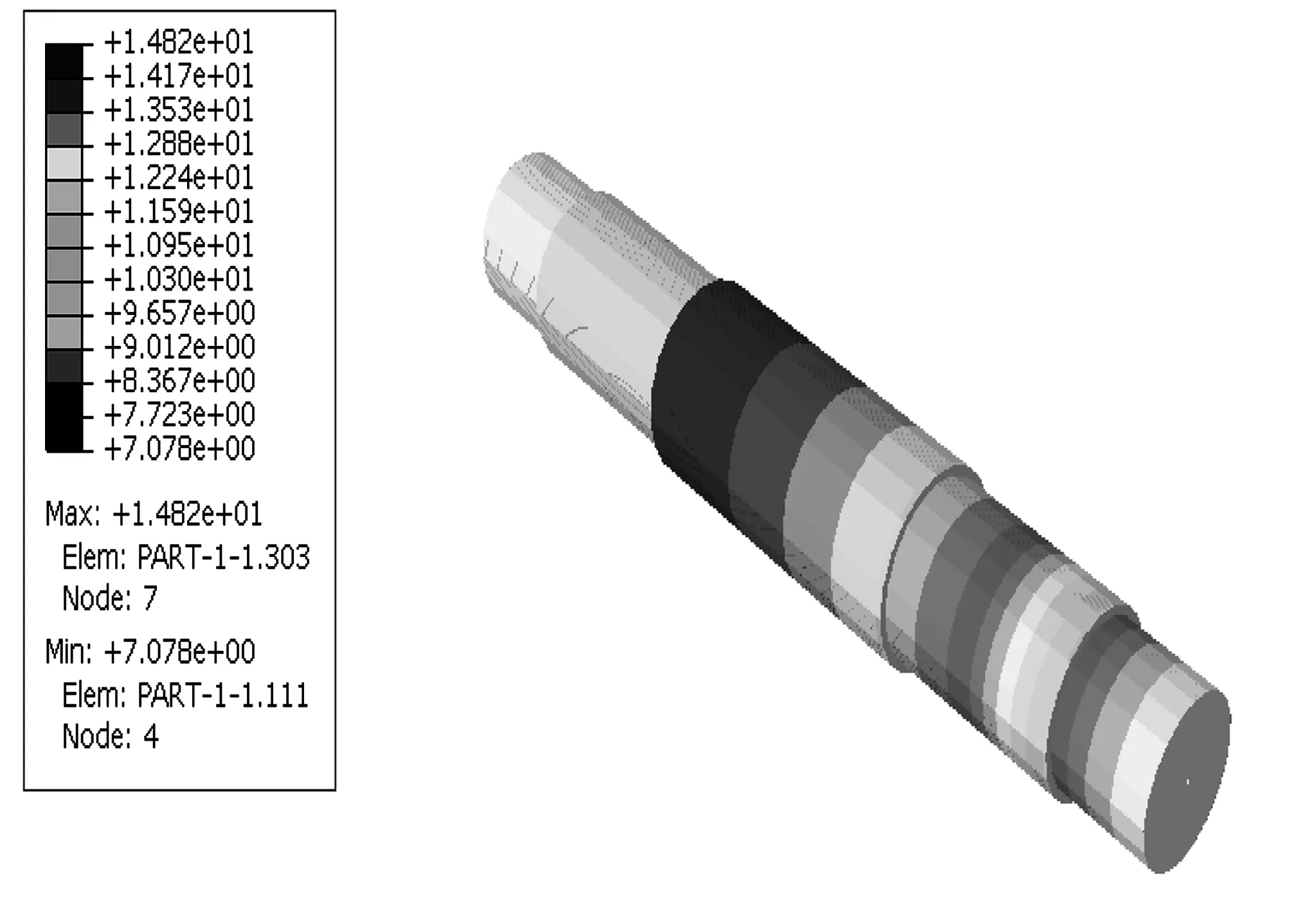

利用有限元分析(见图3),得出最大应力δ=14.82MPa,小于它的许用应力130MPa[6]。

图3 衔接主轴有限元分析图Fig.3 Finite-element analysis plot of the coupling shaft

1.2.2 联轴器的设计与校核

联轴器是机械传动设计系统中很重要的零件,因刚性套筒联轴器体积小、质量轻、拆装方便、价格便宜,选用45刚性材料设计,经过强度校核满足要求[6-7]。

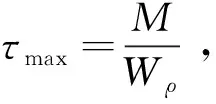

其中,抗扭截面模量为

(8)

其中,d为联轴器内径,d=45mm;D为联轴器外径,D=78mm。

工作时,最大扭矩M=TCA,带入公式中得出最大应力τmax为1.2N·mm-2,小于许用切应力[τ] =20N·mm-2[7]。

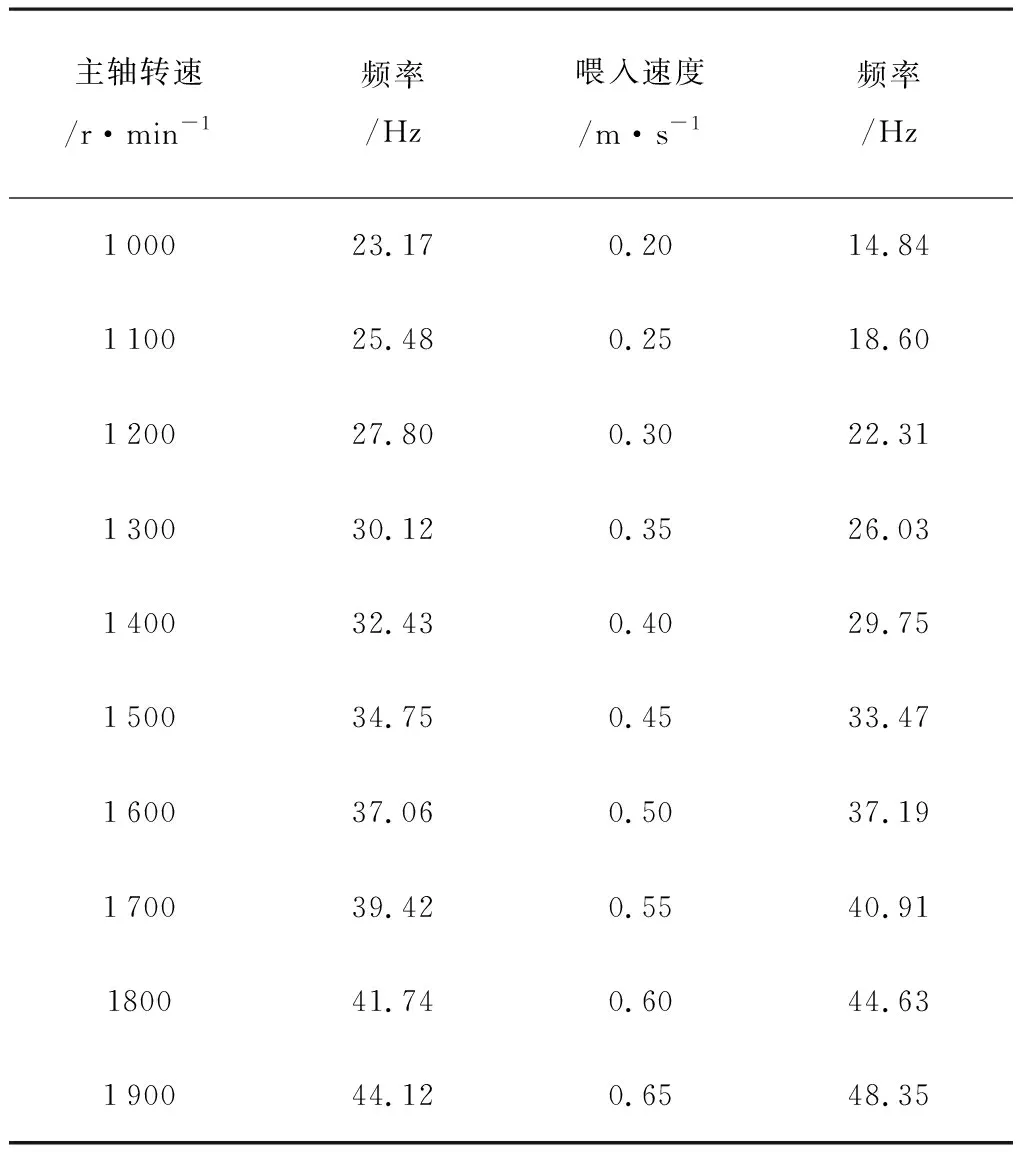

1.3 测试平台搭建

对试验机9R-60型揉碎机原机机架结构形式进行分析,得知原机动力传输链为:电动机带动皮带轮将转动传递给主轴,主轴和刀盘同轴转动,完成动能传递过程。现预想在试验机上增加一套测试装置,考虑到机架形式、测试的可行性及测试的准确性,降低结构形式不合理而给试验测试带来的误差,设计框图如图4所示,三维结构图如图5所示,实物结构图如图6所示。该平台在建立模型的基础上,再次利用CATIA三维软件对测试平台各部件进行设计建模,并模拟装配,解决实际加工、装配、焊接中的干涉问题[8]。

图4 测试平台平面结构布置框图Fig.4 The layout diagram of plane structure

1.主轴 2.刚性联轴器 3.JN338-AN型传感器 4.衔接主轴 5.1310轴承座 6.皮带轮

图6 测试平台实物图Fig.6 The physical map of the test platform

2 9R-60型揉碎机的性能测试

2.1 试验原理

进行9R-60型揉碎机在不同揉碎速度、不同喂入速度、不同喂入量3种工况下的性能试验,通过网线把在揉碎机上的扭矩转速传感器上的性能数据传输到电脑上,以便后期进行数据处理。

2.2 试验仪器设备与材料

1)性能测试仪器:JN338-AN系列直连式扭矩转速传感器。

2)原材料:玉米秸秆。

3)其他辅助设备:变频器、转速仪、秒表、电子秤、电能表、筛子、笔记本电脑等。

2.3 试验步骤

1)把大电机和大变频器的线连接起来,小电机和小变频器的线连接起来,确立起控制主轴转速和喂入速度的通道。

2)连接传感器与电脑之间的网线及电脑和数据采集前端的网线,调试设备并设置参数,确保它们之间建立起一个数据传输的平台。

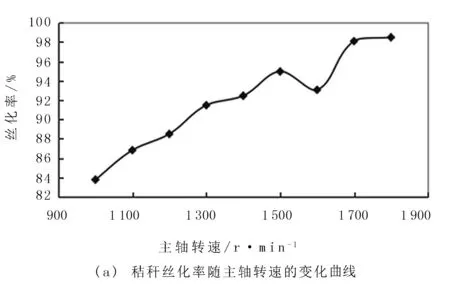

3)把电能表接到变频器和电机之间,打开电源,通过转速仪标定转速和频率的关系,如表1所示。

表1 频率与速度的标定图Table 1 Calibration chart of frequency and speed

4)按照单因素水平表上要求的称取每个水平的秸秆15组,每次连续喂入5组,喂入3次,实际操作如图7所示。

图7 试验操作图Fig.7 Test operation diagram

5)每次喂入秸秆时分别收集性能测试数据、出料口揉碎的玉米秸秆,且记录下从喂入到揉碎这5组秸秆完成时所需的时间。

6)在每个水平因素下收集的这3次秸秆用密封袋装好并做标记,以便后期对揉碎质量做进一步的分析处理。

2.4 数据处理

2.4.1 揉碎质量的分析

揉碎质量的要求为:破节率达到90%以上[9]。根据9R-60型揉碎机设计说明书和该机的其他研究资料中对揉碎质量的测定,以4~12cm丝条长度为适宜长度,加工后秸秆先筛分后手工拣选,即采用筛分出碎屑、手工拣选出粗长丝条、然后称量计算质量分数的方法来确定揉碎质量[10]。

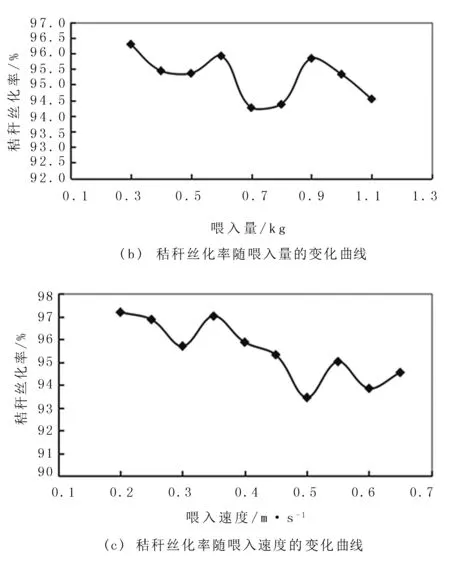

对收集的玉米秸秆用筛子分选出符合要求的丝条,把得到的每个水平的3组数据取其平均值进行绘制,如图8所示。

图8 不同工况下秸秆丝化率变化示意图Fig.8 Schematic diagram of changes in straw silage rate under different conditions

由图8数据分析可知:

1)秸秆丝化率随主轴转速的增大呈现增大的趋势,主轴转速越大,秸秆丝化率越大。

2)秸秆丝化率随喂入量的增大变化趋势几乎都在95%左右,喂入量较少时秸秆的丝化率达到较大;但喂入量超过机器本身所能承受的最大喂入量时,秸秆的丝化率开始下降。

3)秸秆丝化率随喂入速度的增大呈现减小的趋势,喂入速度较少时秸秆的丝化率达到较大。随着喂入速度的增大,秸秆的丝化率开始下降。

2.4.2 功耗的分析

通过扭矩转速传感器收集的数据,依据公式T=9550P/n得到输出功率,绘制功率随不同工况下的图形,如图9所示。

由图9数据分析可知:

1)揉碎机功耗与主轴转速大致呈现正比的关系。主轴转速越大,揉碎机功耗越大。

2)揉碎机功耗随喂入量的增大呈现增大的趋势。喂入量较少时,揉碎机功耗达到较低;随着喂入量的增大,揉碎机功耗开始上升。

3)揉碎机功耗随喂入速度的增大呈现增大的趋势,喂入速度较小时秸秆的丝化率达到较小。随着喂入速度的增大,揉碎机功耗大致呈现上升的趋势。

图9 不同工况下功耗变化示意图Fig.9 Power consumption under different conditions diagram

3 结论

1)在传动主轴和皮带轮之间通过联轴器、连接主轴和支架等接入JN338-AN系列直连式扭矩转速传感器,为后续开展揉碎机空载和负载情况下的功率等目标参数优化设计试验提供了平台。

2)揉碎机揉碎质量随主轴转速的增大呈现增大的趋势,随喂入速度的增大呈现减小的趋势,随喂入量的增大变化趋势几乎都在95%左右,但不能超过机器本身的最大容量。

3)揉碎机功耗随主轴转速、喂入量、喂入速度的增加呈现增大的趋势。

4)性能测试的单因素试验为后续开展正交实验提供参考依据,进而为提高9R-60型揉碎机的生产率、度电产量及揉碎质量提供技术支持。