超深地下连续墙分节吊装质量控制

2019-12-21王亚鹏王扬帆陈道政

王亚鹏 刘 贺 王扬帆 陈道政

(1 中铁北京工程局集团城市轨道交通工程有限公司;2 合肥工业大学土木与水利工程学院)

1 概述

地下连续墙作为截水防渗、承受分布荷载作用以及防土体倾覆的地下建筑结构,越来越广泛地应用于隧道地铁等地下工程。同时地下连续墙施工过程中所遇到的重难点问题也越来越多,其中超长钢筋笼分节吊装质量控制就是地下连续墙施工的重点。对每一个吊装环节都必须严格控制,比如吊点设置、吊点部位补强措施、钢筋笼连接质量等。南京地铁7 号线雨润路站东侧地下连续墙(58 幅)钢筋笼吊装受高压线影响,需分11 节吊装,现场10 次连接。本文以此为工程实例,对超深地下连续墙钢筋笼分节吊装的施工工艺进行详细总结。

2 工程简介

2.1 工程概况

南京在建7 号线地铁第5 座车站雨润路站,车站布置方向为沿泰山路南北向布置,地处雨润路和嘉陵江东街中间,盾构接收井位于车站的南端,盾构始发井位于车站北端。此站台结构布置形式为单柱双跨箱型结构,部分区域为双柱三跨布置,设计柱距均为9m。雨润路站为地下两层广岛式站台,其中负一层为站厅,负二层为站台,有效站台宽为11m,车站外包总长276.4m,车站顶板覆土厚度为1.7m,标准段的底板埋深为15.161m。混凝土连续墙为此车站的主要围护结构,设计的墙宽度为0.8m,深度为63m,其中东侧及南北侧部分地下连续墙(58 幅)的钢筋笼吊装受高压线影响,高压线与地面净空21m~26m,水平投影距端头井水平距离0.5m,与标准段距离是2.3m~2.7m,经验算需分11 节吊装,现场10 次连接,地下连续墙与高压线关系图见图1。

图1

2.2 工程难点

按JGJ46—2005《施工现场临时用电安全技术规范》要求,临近220V 高压线距离6m 范围内禁止吊装作业。目前车站东侧及南北侧部分连续墙施工与高压线水平距离过近,而吊装施工与高压线净空距离要求又限制了吊装作业的高度。经与建设单位与供电单位协商,由于高压线路改移手续繁琐且耗时耗财,无法保障项目施工总体进度要求,因此决定采用分节吊装钢筋笼的技术手段完成施工,故如何在限高条件下完成超长钢筋笼的分节吊装且保障其吊装安全及钢筋连接质量是本工程的重点。

3 钢筋笼分节吊装施工工艺

3.1 吊装前钢筋笼的加工

3.1.1 钢筋笼的分节长度控制

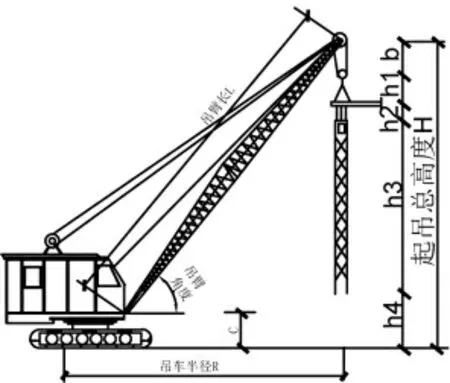

应根据现场高压线限高的高度来确定钢筋笼分笼长度,以防止钢筋笼分节长度过大无法满足现场施工要求,或因分节长度过小,影响钢筋笼连接整体性以及吊装作业的效率问题。钢筋笼分节长度计算示意图见图2、图3。

图2 钢筋笼分节尺寸计算详图

图3 吊装限高示意图

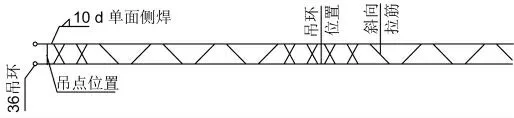

3.1.2 钢筋笼加固措施

在钢筋笼吊装过程中处理不当极易破坏其整体刚度而变形散架,甚至会使其在吊装时失稳倾覆,因此需要对钢筋笼进行加固以增强其整体刚度。常见措施是增设钢筋笼的支撑结构来确保其吊装时的几何稳定性。支撑结构的布置一般利用附加的加固钢筋增设纵、横向桁架。对于每一幅钢筋笼的加固,首先确保其在竖直方向上设置四至五榀纵向桁架,且桁架布置方向应与钢筋笼的主筋方向一致;同时为均衡钢筋笼纵横向平面刚度,沿着横向的方向也应按要求每隔3m 的间距分别设置横向桁架及剪刀筋,如图4 所示。为了确保钢筋笼厚度满足设计要求,纵向、横向桁架的加工制作需要在笼体加工前完成,且桁架的制作需要放在专用的加工平台加工,以防止每幅桁架的平直度、高度不同而影响钢筋笼加工的效率及质量。

图4 纵向桁架示意图

3.1.3 钢筋笼的加工

钢筋笼的加工制作应采用整体加工成型的方法,且必须要配备专用的加工平台进行加工,加工时保证工作台面的水平,以防止钢筋笼的垂直度不能满足规范设计要求;同时加工台面应标记出四个角点的位置,保障其垂直角度为直角,以便加工时每根钢筋能够准确地定位安放。钢筋笼起加固作用的纵向、横向桁架与笼体的水平筋采用点焊连接,防止因连接质量问题而影响笼体整体刚度,对于其他的交叉点点焊50%即可。

同时,钢筋笼加工过程中需要考虑水下灌注混凝土的施工问题,应提前在钢筋笼笼体上预留出灌注导管的位置;加工时应注意主筋与横向钢筋的相对位置关系,将横向钢筋放在主筋外侧,防止横向钢筋影响混凝土灌注导管的插入;对预留口附近区域应增设相应的箍筋和连接筋进行加固,防止预留口处笼体整体连接性能破坏。

钢筋笼加工过程中技术人员加强过程中钢筋安装、焊接质量、机械连接质量控制,重点是桁架筋焊接、分布筋与型钢接头焊接,现场焊接完成后技术员对每个焊接头进行检查并记录,检查包括焊接长度、焊缝高度、焊接宽度,焊接检查未合格前禁止进行吊装。

3.2 吊点验算

超深地下连续墙的钢筋笼尺寸及自重很大,若吊点设置不合理很容易使钢筋笼在吊装时受损变形甚至解体散架,因此,吊点设置的合理性是保障吊装施工质量的关键性因素。

3.2.1 钢筋笼纵向吊点设置

本次工程采用双平吊施工,纵向吊点设置两个。钢筋笼被吊起时,会在吊点处产生负弯矩同时在两相邻吊点跨中长度处产生最大正弯矩(图5),正弯矩或负弯矩过大均会使钢筋笼发生受损变形甚至破坏解体。因此纵向吊点的设置原则,是应使钢筋笼吊起时所承受的正负弯矩值相等,在这种情况下能有效地减小钢筋笼所承受的受弯变形的影响。

图5 钢筋笼双平吊时弯矩图

3.2.2 钢筋笼横向吊点设置

横向吊点应考虑现场施工条件以及在工程中钢筋笼具体的钢筋分布情况及各种预留口、预埋件位置等因素来进行合理布设,一般情况下按钢筋笼宽度L,横向等距两点布置以增强吊装时的横向稳定性;吊点应设置于桁架主筋处并对吊点处钢筋进行局部补强,防止钢筋笼受力钢筋在吊装过程中产生过大变形。

3.2.3 L 型幅、Z 型幅吊点设置

异型幅钢筋笼因其形心重心不位于同一条竖直线上而导致其吊起时在空中几何稳定性较差,吊点设置不合理极易引起钢筋笼的翻转,因此吊运异型幅钢筋笼前需要在设置基本加固措施(布设纵向桁架、横向桁架、剪刀撑)之外,另外布置斜撑支杆来增强其整体稳定性能;同时斜撑支杆属于吊装安全的保障措施,并不属于原钢筋笼骨架传力构件,因此需要在钢筋笼入槽时进行割除。

在L 型钢筋笼回直后,钢筋笼全部重量集中于侧面四个吊点,为了保障L 型钢筋笼两面四吊点的受力平衡,应将钢筋笼笼头吊点设置在笼体迎土面,即图6 中的3、4 号吊点;其余吊点设置在开挖面上,即图6 中1、2 号吊点。L 型幅钢筋笼纵向吊点设置与一字性幅钢筋笼相同,按照正负弯矩相等原则设置两道吊点,横向每道均布两个吊点。

图6 “L”型钢筋笼吊点布置

同理“Z”字幅钢筋笼也需进行长度调整,使得异型幅地连墙接近“一”字幅进行吊装,“Z”字幅钢筋笼平均分成2 节“L”型钢筋笼进行吊装,确保吊装过程平稳,避免钢筋在吊装过程中因重心变化发生翻转;支撑斜杆的布设及拆除原则同L 型幅钢筋笼。

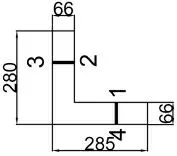

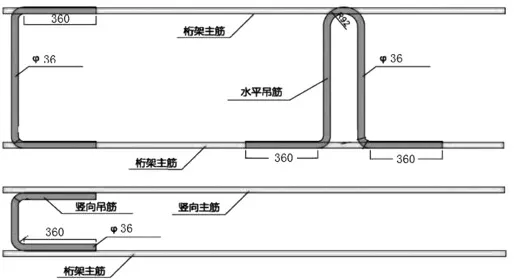

钢筋笼的各吊点均应设置在桁架主筋上,且钢筋笼的笼顶处每个吊点宜用两根U 型钢筋进行加固,钢筋直径尺寸根据现场工程钢筋笼尺寸决定,同时还应增加“[”型桁架筋进行加固;对于钢筋笼其余吊点处的加固,均采用倒U 型的吊耳(图7),其上端均与主筋焊接牢固,单面焊接长度不应小于10 倍的主筋直径。

图7 吊点处吊耳加工图

3.3 钢筋笼吊装过程控制

3.3.1 钢筋笼吊装流程图

由于受高压线限高的影响,钢筋笼按设计要求分节后通过双机抬吊的方式进行吊装作业,具体施工流程如下:

成槽作业→钢筋笼制作验收→试吊至离地0.5m→检查钢筋笼变形情况→主吊提升至钢筋笼垂直于地面→副吊松钩→主吊运输至槽段→下放第一节钢筋笼→吊运下一节钢筋笼至槽段→孔口连接钢筋并对焊型钢→至全部钢筋笼对接到位。

3.3.2 吊运技术要点

在起吊前需检查钢筋笼各吊点的加固措施是否安设到位以及钢丝吊绳是否按要求配备,确保吊钩合力重心与钢筋笼的重心位于同一条竖直线上,以防止钢筋笼在吊装过程中发生翻转倾覆。

在首节钢筋起吊离地0.5m 后,检查钢筋笼是否出现过大的变形及损伤,确定其整体稳定后再由副吊配合主吊进行钢筋笼的吊装回直,起吊时主副吊机均衡起吊,缓慢前进,减小冲击力。首节钢筋笼下放到位后,用铁扁担架设在槽段口,垫平,等待下一节钢筋笼起吊到位后进行对接。两节钢筋笼通过套筒对接成功后,钢筋笼整体上提,撤出扁担,再整体下放入槽。

3.3.3 钢筋笼的下放入槽

钢筋笼下放后需要判断其预埋件的位置是否处于预定地点,实际工程中通过控制其吊装时的钢筋笼的笼顶标高来确定。每节钢筋笼笼头设置U 型吊环,钢筋笼下放至吊点位置时钢扁担穿过吊点放置在导墙顶面,通过水准仪来判断调整钢筋笼的笼顶面标高,用以保证钢筋笼对接垂直度符合设计要求以及预埋件的准确安放。

钢筋笼吊装进入槽段时,需要先行确定其内外侧的两个方向是否摆正,在吊放受阻时不能强行继续吊放作业,以防止钢筋笼因外力而产生变形甚至解体。入槽遇到困难时,需根据实际情况进行处理。因槽段施工质量原因而导致的钢筋笼无法入槽,如连续墙槽段的槽壁垂直度出现偏差倾斜、槽壁粗糙不平整、槽段底部淤泥沉渣未及时清理等情况,应停止吊装作业并重新修整槽壁至其达到垂直度、平整度等施工质量要求,及时清除底部沉渣杂物后再重新吊装;因钢筋笼自身原因而导致其无法入槽,如钢筋连接不牢固、笼体局部变形等因素,应停止吊装重新进行钢筋笼笼体及连接结点的加固,保证其满足设计的强度及变形要求。

3.3.4 吊装钢筋笼对接垂直度控制

由于受限高影响,较其他工程情况而言钢筋笼分节段数多,因此必须要保障钢筋笼下放对接的垂直度符合要求,否则会导致钢筋笼传力不均匀从而引起连接处笼体钢筋损伤甚至屈服。钢筋笼对接垂直度的控制是钢筋笼顺利下放的必要保障,因此在吊装对接钢筋笼过程中,可设置全站仪进行测量和校核垂直度,以保障对接质量要求。

3.3.5 吊装过程中钢筋笼的连接

吊装过程中钢筋笼主筋原则上应选用螺纹套筒连接,个别有偏差而使螺纹套筒无法连接时选择同直径的钢筋进行帮焊连接。选用套筒连接时,应确保其钢筋的尺寸和与其连接的套筒尺寸相同;其次在连接时应确保套筒两端钢筋拧进的长度相等,防止出现某一端拧进尺寸过短而无法保障套筒连接质量的情况发生;最后在套筒连接完成后进行扭矩检查,防止出现部分连接点漏拧的情况。

3.3.6 对钢筋笼无法下放到位的应对措施

在钢筋笼下放受阻时不能强行吊放,以免损伤笼体,此时应先行吊起钢筋笼,先测量钢筋笼已吊入的槽段深度,判断分析下吊受阻的具体位置,根据实际情况分析原因,妥善处理后再重新吊放。

⑴在槽段大面积塌方而导致的吊放受阻,应用黏性土回填该槽段待其密实后再重新成槽;

⑵对于小面积的塌孔或者出现缩孔的现象,需要利用修槽机修整后再重新吊装;

⑶若前一幅连续墙混凝土浇筑发生绕管现象,而导致无法进行吊装施工,可采用成槽机的抓斗向下冲抓的方法来处理部分的绕管混凝土,然后再重新进行吊装;

⑷如果钢筋笼因槽底沉渣渣过厚或下放过程出现塌孔导致钢筋笼无法下放到位,采取重新提起钢筋笼清孔的措施处理,因受高压线限高影响,钢筋笼按入槽分节提出槽口割断,分节钢筋笼提出后报废处理。

4 结语

本文结合南京地铁7 号线地下连续墙的施工,探讨总结了在限高条件下的超长钢筋笼分节吊装技术的相关问题,主要介绍了吊装前钢筋笼的加固加工,包括纵向吊点、横向吊点、异型幅吊点等在内的吊点设置与设计问题,以及吊装过程中的质量保障措施等。目前由于尚未有文章详细总结钢筋笼吊装施工的经验,故本文以此工程为契机,望形成一套较为完备的连续墙钢筋笼吊装施工的技术资料,以供日后类似工程参考借鉴,从而提高钢筋笼吊装质量以及吊装效率。