木- 纤维轻骨料混凝土构件剪切研究

2019-12-21陈宝琪

陈宝琪 荀 勇

(1 苏州科技大学土木工程学院;2 盐城工学院土木工程学院)

1 引言

木材作为天然的装饰材料[1-2],给人自然美的享受。与传统木结构相比,木材与混凝土的结合,能够有效提高建筑耐火等级、耐久性、抗弯刚度和承载力[3-4]。木-混凝土组合作为一种结构技术,开始在已有楼面体系或者新结构的防火,增加强度或提高刚度工程中得到应用[5]。木-混组合结构具有较大的单位承载力,弹性、韧性,可以承受冲击和震动作用[6-9]。木材与轻骨料混凝土的密度较小,成型后的组合构件质量轻,从而降低了运输和安装成本。然而,目前关于木-纤维轻集料混凝土的研究并不多。

国内外不少研究人员对木-混凝土组合结构进行了研究。Richart 等[10]研究钉类构件嵌入木材的角度对受剪承载力和刚度的影响,当螺钉与受剪承载方向呈45°嵌入木材,连接件的受剪承载力和刚度最大。Ahmadi 等[11]对螺钉嵌入深度和极限承载力进行了研究,得出了承载力随着嵌入深度的增加而变大的结论。Dias[12]通过试验得出螺钉极限荷载并根据试验数据推出屈服荷载计算模型,计算模型考虑到了混凝土抗压强度、木材顺纹抗压强度、尺寸的影响。Jorge 等[13]对SFS 螺钉连接件在短期荷载作用下进行试验研究,分析螺钉直径、混凝土种类对构件受剪承载力与刚度的影响。得出螺钉连接件受剪承载力以及刚度随直径增大而增大等结论。

胡亚风等[1]设计了32 组木-轻集料混凝土试件,采用2 根直径8mm 或者10mm 的螺栓及LC30 等级的轻集料混凝土时,综合性能最佳。俞宏等[14]完成了9 组27个推出试件的推出试验,提出了剪力键抗剪承载力和抗剪刚度的公式。

本文探讨了螺钉直径、纵向间距、螺钉根数、螺钉剪切面积、开槽、开槽加钉等不同界面处理方式对界面粘结性能的影响,并通过试验推出件的荷载-滑移曲线、极限承载力及延性系数等对结构进行分析比较。

2 试验概况

2.1 试件设计

试验共设计了15 组木-纤维轻骨料混凝土推出试件,每组3 个试件。每个试件由两块木板和一块轻骨料混凝土组成,轻骨料混凝土放在中间位置,木板对称布置在混凝土的两侧。试件选用的木材种类为樟子松,含水率控制在15%左右。樟子松板的尺寸为224mm×140mm×55mm,纤维细骨料混凝土的尺寸为224mm×140mm×150mm,推出试件采用的六角木螺钉屈服强度为320Mpa,极限抗拉强度为400MPa。将15 组推出试件进行编号。A 组推出件采用不同直径大小的螺钉对界面进行处理,每侧木板布置2 根螺钉总共4 根螺钉;B 组推出件采用不同纵向间距双排螺钉布置形式,每侧木板布置4 根螺钉,螺钉的直径为10mm;C 组推出件共两种不同形式分别为每侧木板布置3 根直径为10 和4 根直径为8 的螺钉,具体布钉位置见图1(d~e);KC 组推出件采用改变槽深对界面进行不加钉处理,开槽深度为15mm、20mm、25mm;F 组推出件采用开槽和加钉两种处理方式结合,且槽深都为20mm;N 组推出件界面无处理,详细参数设置表1。

2.2 纤维轻骨料混凝土配比

采用海螺牌P.O42.5 级普通硅酸盐水泥,其配合比为:水泥:粉煤灰:硅灰:砂:水=1:0.25:0.08:2.5:0.379。减水剂占水泥质量的0.632%,聚丙烯纤维(pp)掺量为所配置体积的0.2%。在标准养护室里养护28d,测得抗压强度52.08MPa,抗折强度9.6MPa。

2.3 试件制作

按照试验设计的尺寸,将买好的木板用切割机裁剪。本次试验加钉试验组先用马克笔定点划线,然后用钻孔机器进行预钻孔,待钻孔完毕后,采用扳手将螺钉拧进木板中。依次将木板安装到模板中,在木板和木模所围成的空间中浇筑细骨料混凝土。由于采用细骨料混凝土有较好的流动性,所以轻微的振捣即可密实。浇筑混凝土如图2(c)。浇筑完成后,覆盖塑料薄膜浇水养护28d,具体见图2(d)。

图1 结合面处理示意图(mm)

表1 推出试件参数

图2 构件制作主要过程

2.4 试验装置与加载方案

试验装置:试验在YAW-600C 型电液伺服万能试验机上进行,现场加载装置如图3。试验目的主要测量纤维轻骨料混凝土与木板之间的滑移,本次试验中忽略木板受压而产生的形变,假定试件的滑移量等于试验机压力板的位移。因此,在试验机器左右两侧上布置2 个位移计测量试验机压力板的位移,取2 个数值的平均值作为推出件的滑移值。

图3 现场加载图

加载方案:参考俞宏等[14]的试验加载方案,在混凝土上垫好铁板,并用砂子找平。试件对中后,进行预压,以消除加载装置存在的孔隙以及检验位移、力信号通道是否正常。整个试验加载过程的加载速率为5.88kN/min,采集仪每隔5 秒采集一次数据。当荷载不再增加即试件出现较大滑移变形则停止加载。

3 试验结果

3.1 试验现象及破坏形式

A4-D8 组推出件在加载初期无明显现象;当荷载加载至8.6kN 左右时,接触面有明显的断裂声;当荷载加载至13.8kN,开始出现嘶嘶的响声,木材在螺钉的挤压下发生压缩变形,木板与混凝土之间出现较明显的缝隙,此时相对滑移值为5mm 左右,滑移并不明显;随着荷载的增加,木材发出噼里啪啦的声响,当试验力接近极限荷载时,滑移迅速增加,木材与混凝土之间明显脱开,此时螺钉发生弯曲破坏,具体见图4(a)。此外,A4-D10、A4-D12、B8-D10-50、B8-D10-70、B8-D10-90、C6-D10、C8-D8 也发生螺钉弯曲破坏。

KC-20 组推出件在加载初期无明显现象;当荷载加载到9kN,发出嘶嘶的声响,上部界面层开始剥离;当荷载加至25.8kN 左右时,出现木材断裂的声响,此时相对滑移不明显;随着荷载增加,下部混凝土表面开始出现裂缝,裂缝不断往上拓展,下部裂缝宽度也不断变大,同时上部形成新的细微裂缝,且这些新的缝不断往中间沿伸发展;待荷载接近极限承载力时,滑移量迅速增加,只听砰地一声,混凝土被剪断,构件瞬间丧失承载能力,混凝土发生剪切破坏,具体可见图4(b)。此外,KC-15、KC-25 组推出件也发生混凝土剪切破坏。

F4KCD8 组推出件在加载初期无明显现象;当荷载加载至54.3kN 时,混凝土下表面出现细微裂缝;当荷载加载至71kN 时,下面裂缝往上沿伸,此时螺钉和混凝土协同受力,相对滑移不明显;当荷载加载至91kN,裂缝持续发展并往斜向上方向沿伸;当荷载接近极限承载力时,混凝土发生断裂,此时螺钉发生瞬间弯曲破坏,具体可见图4(c)。此外,F4KCD10 组推出件发生混凝土剪切破坏和螺钉发生弯曲破坏。

N 组推出件是自然对照组,当荷载加载至4kN 左右时,木板与混凝土就完全脱离,丧失承载力,具体可见图4(d)。

根据试验结果可以发现,本次试验破坏只要分为三种形式,分别为螺钉弯曲破坏、混凝土剪切破坏以及混凝土剪切破坏加螺钉弯曲破坏。

3.2 荷载- 滑移曲线

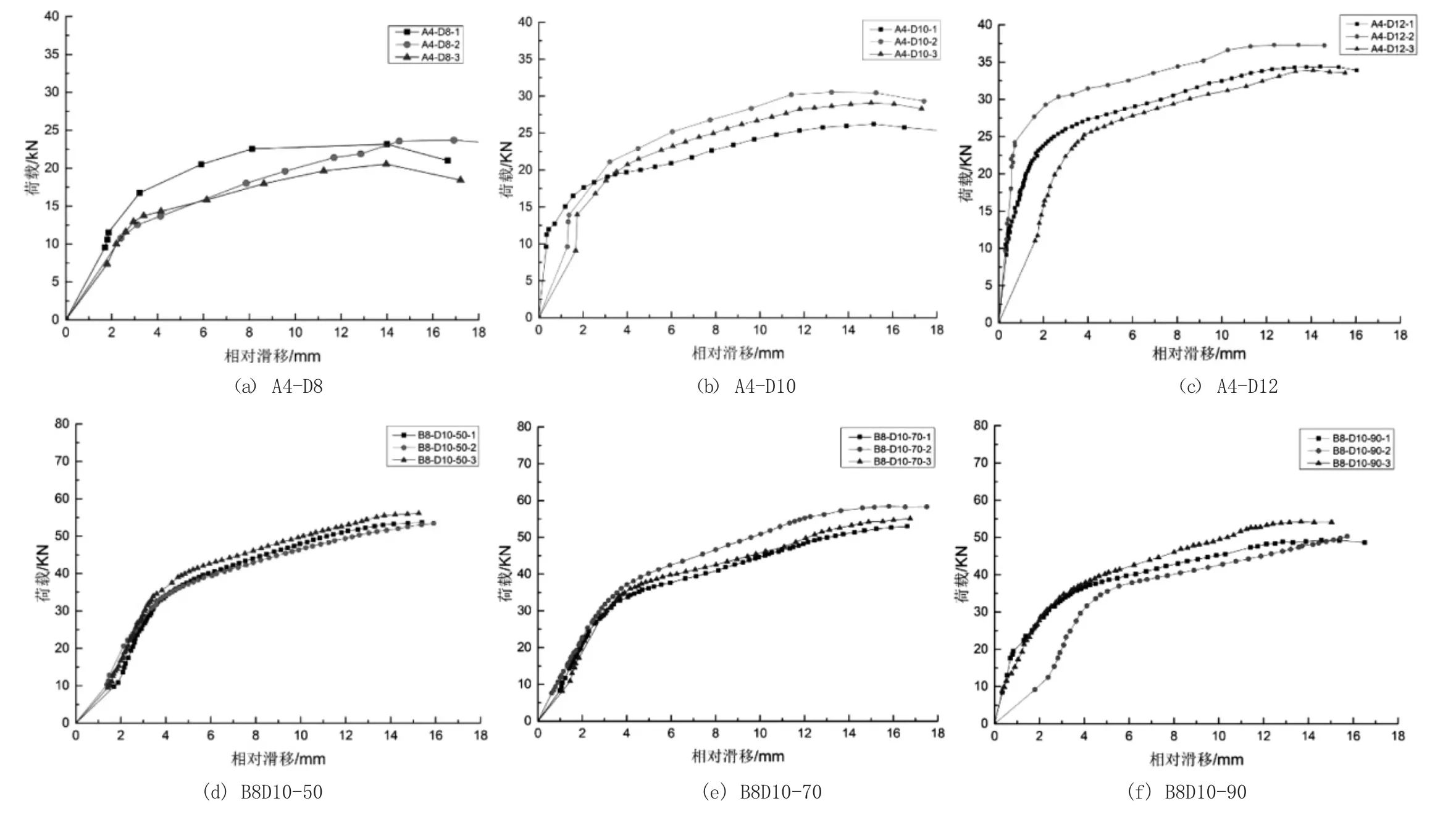

荷载-滑移曲线是反映组合结构的承载能力和变形性能重要指标,因此对推出试件荷载-滑移关系分析是十分必要的。根据试验实测的数据可以绘制出不同界面处理形式下的荷载-滑移曲线,如图5 所示。

图4 试件破坏形态

由图5 可以看出,由于木材本身材质存在一定的离散性以及混凝土浇筑存在一些偏差,同一组试件荷载-滑移曲线存在一定的差异,但总体趋势是相近的。对于螺钉根数相同,直径不同的剪力连接件,如图5(a~c)所示,荷载-滑移整体趋势线可以分为两个阶段。在加载初期,试件处于弹性阶段,此时界面之间的化学粘结力和机械咬合力起着一定的作用,在弹性阶段中,螺钉所受荷载与滑移量大致呈线性。当荷载加载至屈服点时,试件进入了塑性阶段。此阶段,螺钉所受荷载与滑移量不仅呈非线性,而且随着滑移量的增加,所受荷载还有一定程度的增加,但增幅有限,直径为12mm 的构件抗剪承载力在3 组构件中最高。

随着螺钉根数增大,图形也趋于饱满。对于不同纵向间距的荷载-滑移曲线,如图5(d~f)所示。纵向间距对构件抗剪承载力影响较小,滑移量都在4mm 附近,荷载增加幅度变缓、位移迅速增加且三组试件极限承载力基本维持52kN 左右。

对于开槽组,荷载-滑移曲线如图5(i~k)所示,极限承载力随着槽深呈先增大后减少的趋势,最大极限承载力为110kN 左右。与前面几组相比,开槽构件并没有测得下降段,这是由于构件达到极限荷载时就瞬间丧失了承载能力,破坏模式是轻集料混凝土发生脆性破坏。对照开槽加钉组,荷载-滑移曲线如图5(l~m)所示,荷载-滑移曲线有一个明显的下降阶段,加入一定数量的螺钉,可以有一定程度的提高整体结构的延性。

图5 荷载- 滑移曲线

为了较为准确的反映推出件的性能,将推出试验极限荷载与螺钉数量之比(P/n)作为单个螺钉受剪承载力[15],表2 给出了本次推出件的受剪承载力的实测值。根据EN 26891[16]的规定,试验中推出试件允许的最大滑移量为15mm。当构件极限荷载所对应的滑移值大于15mm时,截取滑移量为15mm 时所对应的荷载值作为极限荷载值。

4 结果分析

4.1 螺钉直径对抗剪承载力的影响

A 组共设计3 种不同直径(8mm、10mm、12mm)的构件来分析不同直径对界面抗剪承载力的影响。由表2 可知,φ10 的木螺钉构件的抗剪承载力比φ8 木螺钉构件的抗剪承载力提高了26.7%,φ12 的木螺钉构件的抗剪承载力比φ10 螺钉构件的抗剪承载力提高了23.8%。利用试验数据,用数理统计的方法进行拟合,如图6 所示,R2为0.90,可以看出螺钉直径与单个螺钉承载力具有极强的相关性,螺钉连接件受剪承载力随着直径的增大而增大。

表2 主要试验结果

4.2 纵向间距对承载力的影响

B 组构件纵向间距大小不同,分别为50mm,70mm,90mm。由表2 可知,纵向间距为50mm 的单个螺钉平均抗剪承载力为6.77kN,纵向间距为70mm 的单个螺钉平均抗剪承载力为6.85kN,纵向间距为90 的单个螺钉平均抗剪承载力为6.36kN。最大值与最小值差值仅为0.49kN,可见纵向间距对构件界面抗剪承载力影响较小。

4.3 螺钉根数和剪切面积对构件抗剪承载力的影响

探讨螺钉根数和剪切面积对构件界面抗剪承载力的影响,推出件A4-D12、C6-D10、C8-D8 组螺钉总面积分别为452.38mm2、471.24mm2、402.12mm2和 平均极限荷载分别为35.2kN,40.8kN,40.6kN。A4-D12、C6-D10 两组构件在剪切面积基本相同的情况下,C6-10 组构件抗剪承载力明显高于A4-D12 组,可以看出木板两侧螺钉根数对界面的抗剪承载力影响较大;A4-D12、C8-D8 两组构件在前者剪切面积明显大于后者的情况下,C8-D8 的抗剪承载力明显高于A4-D12,从中可以看出螺钉根数对界面抗剪承载力影响较大;C6-D10、C8-D8 两组构件在前者剪切面积明显大于后者的情况下,两者的抗剪承载力基本相同,前者平均极限荷载稍微高于后者。综上所述,螺钉根数对抗剪承载力影响较大,而剪切面积对界面抗剪承载力影响较小。其原因可能是随着螺钉布置数量的增多可以更好抵抗纤维轻骨料混凝土裂缝的开展,最佳螺钉根数和剪切面积还需进一步试验研究和理论验证。

4.4 槽深对构件抗剪承载力的影响

考虑开槽深度对界面抗剪承载力的影响,槽深15mm 的构件平均极限荷载为88.58kN;槽深20mm 的构件平均抗剪承载力为118.45kN;槽深25mm 的构件平均极限荷载为60.96kN。槽深20mm 的构件较15mm 的极限承载力提高了33.7%。槽深25mm 的构件相较20mm 的极限承载力下降了48.5%,总而言之,槽深为20mm 时,界面抗剪承载力最高。开槽相较于加螺钉组能够更加有效提高构件的极限承载力,极限荷载随着槽深的增加呈现先增后减的趋势,具体见图7。

4.5 开槽加钉承载力分析

F 组构件为开槽加钉试验组,且设计槽深都为20mm,对照组KC-20 平均界面抗剪承载力为118.45kN。F4KCD8 组平均界面抗剪承载力为132.03kN,相较于对照组承载力提高了11.46%。F4KCD10 组平均界面抗剪承载力为133.24kN 相较于KC-20 承载力提高了12.49%。开槽加钉构件极限承载力约为开槽的1.11 倍,由此可以看出,开槽加钉组的极限承载力比其他组有着极大的提升。

4.6 延性分析

图6 受剪承载力随着螺钉直径的变化

图7 开槽深度对极限承载力的影响

5 结论

通过15 组不同类型木-纤维轻骨料混凝土试件的推出试验,分析出不同试件破坏形态和荷载-滑移曲线的变化规律,得出以下主要结论:

⑴本次构件主要破坏形式有混凝土剪切破坏和螺钉弯曲破坏,对木材进行开槽、加钉均可在不同程度上提高木-纤维轻骨料混凝土抗剪承载力。

⑵螺钉连接件在根数相同的情况下,受剪承载力随着螺钉直径的增大而增大且纵向间距对构件界面抗剪承载力影响不大;在螺钉布置形式不同的情况下,螺钉根数比螺钉剪切面积对界面抗剪承载力影响要大;通过对试验数据进行拟合,R2为0.90,可得出拟合程度好。

⑶开槽相较于螺钉组能够更加有效提高构件的极限承载力,极限荷载随着槽深的增加呈现先增后减的趋势。当槽深为20mm 时,界面抗剪承载力提高最大,比无处理组构件的抗剪强度提高了286.13%。

⑷开槽加钉组合形式的极限承载力为仅开槽组的1.11 倍,且随着螺钉的加入其延性并没有明显变化,在极限荷载作用下,构件容易发生脆性破坏,因此在设计螺钉根数和直径大小时需特别注意。