谷物脱粒机机架的静力分析与拓扑优化设计

2019-12-21邓祥丰陈代玉宋慧瑾

鄢 强,邓祥丰,陈代玉,宋慧瑾,王 洋,夏 凯

(成都大学 机械工程学院,四川 成都 610106)

谷物脱粒机是进行粮食加工的重要设备。脱粒机在脱粒过程中机体受到电机振动与谷物颗粒冲击的双重作用,机架内部结构产生复杂的应力,对机架强度产生重要影响,因此需要对谷物脱粒机的机架进行力学分析,以便合理设计机架,在减轻机架重量的同时,满足刚度和强度的要求。

张毛宁等[1]基于ANSYS软件对辊式磨粉机机架做静力分析与结构优化;王林军等[2]运用ANSYS软件对液压机机架进行了拓扑设计。本文通过SolidWorks软件对某型号的电动谷物脱粒机进行三维建模,基于ANSYS workbench有限元软件,对脱粒机机架进行静力分析,并综合考虑强度、刚度和稳定性等因素,在满足机架的实用性和材料许用应力基础上,对机架结构进行优化改进,实现机架的轻量化设计。

1 总体结构及工作原理

谷物脱粒机由传动系统和执行机构构成,主要由机架、辊轴、箱盖、漏筛、皮带轮和电机等部分组成(总体外形尺寸约为657 mm×648 mm×445 mm),如图1所示。机架整体均由焊接与螺钉连接而成,在启动设备后,电机会通过传送带将扭矩传递到与辊轴相连的带轮上,从而进行脱粒工作,从稻秆脱落下的颗粒便由漏筛掉落下来。

1—箱盖;2—机架;3—漏筛;4—脱粒辊轴;5—皮带轮;6—电机。 图1 谷物脱粒机的三维模型图Fig 1 Three-dimensional model diagram of grain thresher

2 机架的静力学有限元分析

2.1 静力学分析数学模型

谷物脱粒机机架的静力学分析方程可由下面的数学模型进行描述[3],即

[K]·{δ}={F}

(1)

式中:[K]为系统结构刚度矩阵;{δ}为系统节点位移列矩;{F}为总载荷列矩。

2.2 机架几何模型

建立正确的几何模型是进行结构分析的基础,通过SolidWorks 2014进行参数化建模,构建机架的三维实体模型。为了简化分析与计算,以及减少ANSYS的运算求解时间,对机架模型做出如下假设:

(1)机架所用材料均为各向同性且密度保持一致;

(2)忽略机架焊接对结构产生的影响,把焊缝和机架看成一个整体;

(3)不考虑机架结构上的圆角、圆孔等特征。

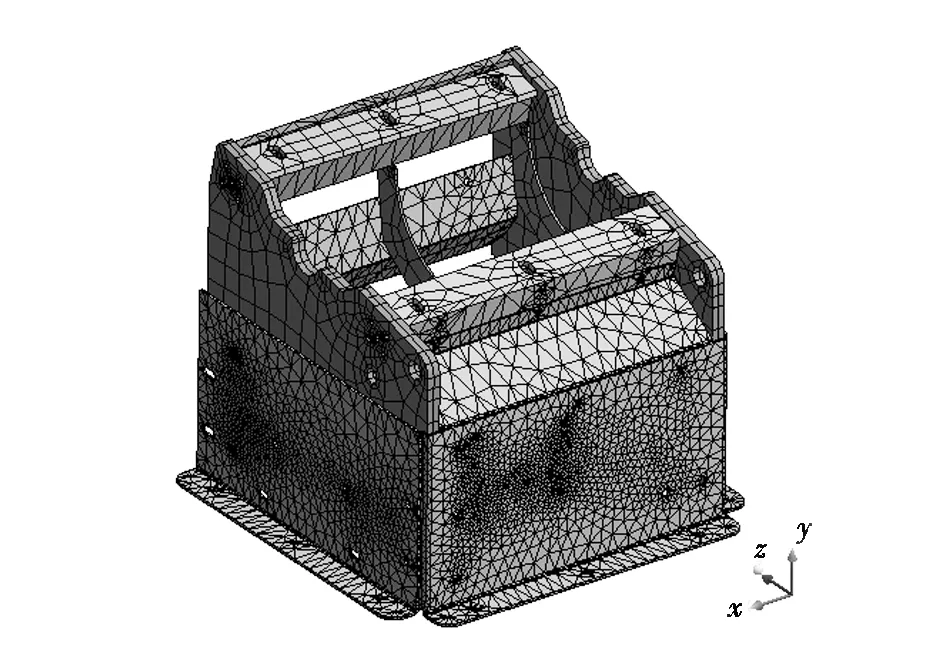

谷物脱粒机机架有限元模型如图2所示。机架选用强度、刚度性能适中的Q235结构钢焊接而成,其主要性能参数如表1所示。

图2 谷物脱粒机机架的有限元模型Fig 2 Finite element model of the grain threshing machine frame

表1 几何模型主要性能参数Table 1 Main performance parameters of the geometric model

2.3 单元类型及网格划分

将用SolidWorks三维软件构建的机架几何模型另存为x.t格式文件,然后导入到ANSYS workbench里,建立机架的有限元分析模型。根据机架的结构和受力情况,模型单元类型选取系统默认的SOLID 186单元[4]。

网格划分的疏密程度会影响仿真结果的精度,网格过密会增加计算机的求解时间及更多的存储空间网格划分较好的标准是求解结果不随网格密度的变化而发生较大的变化。因此,结合计算机的配置和求解能力,模型网格划分方法采用系统自动生成,网格的尺寸大小设定为10 mm。经网格划分后,机架的有限元分析模型如图3所示,模型的网格节点数为89 692,网格数量为40 951。

图3 谷物脱粒机机架的网格划分模型Fig 3 Meshing model of grain threshing machine frame

2.4 施加载荷及约束

根据实际工作情况,机架受到的载荷主要由两部分构成(不考虑机架自身质量):脱粒辊与带轮的自身重力,可通过添加垂直向下的重力加速度进行计算;安置在机架上的漏筛,可将其总质量简化为作用于机架上的均布载荷[5]。以上零部件的质量,均可根据Solidwork软件中的“质量属性”和“测量”功能获取,再进行相应计算,得出脱粒辊与带轮的总质量为14.752 kg,即分布在机架两端的载荷约为147.52 N,而漏筛的质量为2.8 kg,因此作用在机架内部的均匀载荷约为28 N。由于机架底端固定,因此对机架底端添加固定约束关系。施加载荷及约束后的模型如图4所示。

2.5 模型求解与分析

经求解计算,机架在载荷作用下的总变形仿真结果如图5所示。由图5a可知机架的最大应变为3.038 6×10-6mm/mm,由图5c可知机架的最大位移为6.019 6×10-4mm,变形量都非常小,且主要形变量集中在中部的支撑板上,这是因为机架中部承载的质量要大于其他部位。由此可知,有限元仿真结果与实际工况是大体相同的。

图4 谷物脱粒机的三维模型图Fig 4 Three dimensional model of grain thresher

由图5b可知,机架整体受到的应力较小,且应力基本呈现对称分布的特点;机架两侧与中部的漏筛支柱连接处产生的应力最大,为0.58 MPa,远小于材料的屈服强度极限值235 MPa。显然,机架所受的应力对机架的结构强度不构成影响。由图5d可知,该工况下机架的安全系数为15,大于材料Q235规定的安全系数值1.5,即在该结构下的机架安全系数较高,整体结构安全可靠。

上述有限元静力学模拟仿真,是对机架在静态载荷作用下的受力及变形情况分析,机架在动载荷下的情况可通过乘以动载荷系数进行估算[6]。总体而言,在静载荷作用下,机架的最大应力值为0.58 MPa,远小于材料的屈服强度极限值235 MPa;最大应变和最大位移分别为3.038 6×10-6mm/mm、6.019 6×10-4mm,安全系数可达到15,因此机架结构强度能够满足工作要求。

图5 机架有限元分析云图模型Fig 5 Cloud chart model of frame finite element analysis

根据以上分析,可以得到以下两个结论。

(1)机架在正常工况下的最大应力约为0.58 MPa,远小于材料的许用应力;最大应变和最大总位移的变化量均不大。因此,机架在满足静强度条件下,不会在最危险工况下发生结构损坏现象。

(2)在静载荷时,机架的大部分位置均处于低应力,应力、应变和位移主要集中在机架的辊轴支撑板、漏筛架和底部。因此,在满足使用条件和材料应力的许用范围内,可适当对机架其他部位作结构改进,以达到机架的轻量化效果,节约制造成本。

3 拓扑优化

3.1 拓扑优化理论模型的构建

变密度法是拓扑优化中处理连续体较为常用的方法之一,其求解思路是假设一种材料,其存在的力学属性与密度具有一定的假定联系。采用有限单元法对连续体结构进行离散,优化过程中通过控制单元密度的取值,来改变结构中单元的弹性模量,以达到调节结构总体刚度的目的[7]。

在已知条件gi的约束下,对最大或最小目标函数f进行求解,其拓扑优化数学模型可以表示为[8]

(2)

机架的拓扑优化设计是在给定载荷和最小柔度下,寻求最小体积,可表示为[9]

(3)

式中:f(ηi)为结构柔度;V为优化后的体积;V0为优化前体积;α为缩减体积百分比。

3.2 拓扑优化及结果分析验证

运用ANSYS workbench软件对谷物脱粒机机架进行减重设计,使其在满足相应的强度和刚度要求的情况下,在工作载荷作用下,总体的变形量相差要小于1 mm,并满足其他约束条件。

调用ANSYS workbench的形状优化模块Shape Optimization,把相应的减重比例设置为20%,然后对机架进行计算与优化,得出的结果如图6所示。图6a中Remove表示可去除的材料,Marginal为自行处理区域,可结合实际情况进行保留或去除,而Keep则是要保留材料的区域(为便于区分,图中对Remove区域进行显示化处理,而Keep和Marginal部分则进行隐藏)。在结合机架的应力分布与设计合理性进行分析后,对优化区域后的模型进行合适的设计处理,得到如图6b所示的拓扑优化后的改进模型。

图6 机架的拓扑优化Fig 6 Topology optimization of rack

3.3 拓扑优化后静应力对比

将优化后的模型再进行静力学分析,结果如图7所示。由图7a和图7b可知,机架的最大等效应变为5.730 4×10-6mm/mm,最大等效应力为1.066 9 MPa。与优化前相比,机架所受到的最大应力值有小幅度提升,但仍远小于材料的屈服极限,故满足静力学条件。由图7c可知,机架的最大总变形为1.650 8×10-3mm,比优化前总变形大1.048 8×10-3mm,满足变形相差小于1 mm的条件要求。由图7d可知,机架的安全因子为15,与优化前保持一致。

经过计算,优化前机架的质量为50.564 kg,优化后机架质量为45.012 kg,约减轻了10.98%的机架质量。总体上看,虽然优化后机架整体的最大等效应力、最大等效应变和总位移都相对之前有一定幅度提升,但与材料的设计参数准则相比,数值仍较小,且变形量和应力值发生的位置基本保持不变,故在满足使用要求的条件下,节约了约10.98%的材料用量,具有较大的改进价值。

图7 优化后机架的有限元分析云图模型Fig 7 Finite element analysis cloud model of the optimized rack

4 结论

通过SolidWorks三维软件建立谷物脱粒机的实体模型,采用ANSYS workbench有限元软件对脱粒机机架在正常的工况下进行静力学分析;通过仿真计算和分析,对机架进行拓扑优化,得到在满足静力学强度和变形的条件下机架总质量减少了10.98%的结果,具有较大的优化价值。