考虑齿轮形变的谐波减速器齿廓优化方法

2019-12-21张宁张英杰李阳帆

张宁,张英杰,李阳帆

(西安交通大学机械工程学院,710049,西安)

1955年,美国工程师Musser基于弹性动力学原理设计了谐波减速器,由于其具有质量小、传动比大、结构简单、传动精度高等优点,被广泛应用于航空航天、机器人、军事装备、精密光学设备等新兴技术领域[1]。谐波减速器一般在低速低转矩工况下运转,主要失效形式是轮齿的疲劳断裂,因此针对谐波减速器齿廓的设计与改进至关重要,不仅可以提高谐波传动系统的承载能力,而且可以提高谐波减速器的运行平稳性以及可靠性[2]。

目前,在齿形设计方面的研究侧重点是加大啮合齿面的长度以提高承载能力。谐波减速器主要的齿廓类型包括渐开线齿廓、S形齿廓和双圆弧齿廓等[3-4]。渐开线齿廓由于在空载时期同时啮合的齿数较少,大多数啮合轮齿处于边缘啮合状态,不利于齿间油膜的形成,并且共轭运动的发生区间狭小,使得传动的动态性能降低。圆弧齿廓由于在运动过程中能保持柔轮与钢轮轮齿持续接触,使得同时啮合的齿数增加,共轭区域增加,提高了承载能力以及扭转刚度[5]。S型齿廓与双圆弧齿廓比相对渐开线齿廓承载能力更高,传动更加平稳,目前应用广泛。

与一般齿轮传动不同,波发生器装配进入柔轮后,柔轮会产生一定程度的弹性形变,形变后柔轮内表面与波发生器的外表面紧密贴合,由于在传动过程中,柔轮齿圈每个位置的形变是动态变化的,这就可能导致轮齿产生啮合干涉或者柔轮脱离啮合[6]。为了计算简便,将柔轮中性层的形变近似作为柔轮的形变,从而对齿形进行设计优化[7]。

在设计中需要考虑谐波减速器的啮合侧隙。许多研究以减小侧隙为目标对于齿廓进行优化[8],合理的初始啮合侧隙有利于提高传动平稳性、减小传动冲击[9]、提高承载能力[10]、避免滞回[2-11]以及提高传动效率[12]。但是柔轮不是刚体,在形变过程中齿廓线齿顶形变量与齿槽形变量以及柔轮内表面形变量不同,若不考虑变形差而使用统一的形变规律,必然会造成实际与理论计算的轮齿啮合位置出现偏差,进而影响初始侧隙的大小。

柔轮在装配过程中不仅会引起柔轮中性层的形变,还会导致柔轮齿廓形状的改变。对于尺寸小,传动精度高的精密器械,设计时忽视这种形变会使得最终轮齿侧隙与设计不符,从而对传动的平稳性造成影响。

通过建立柔轮的装配后的形变模型,利用壳体理论分析齿圈受力与形变量情况,提出一种新的柔轮齿廓设计优化思路。以双圆弧齿廓为例,采用有限元软件量化分析齿廓装配形变,计算柔轮轮齿的实际齿廓线位置,对齿廓线方程进行修正,与原齿廓的啮合情况进行对比分析,进而论证了该方法的有效性及合理性。

1 建立柔轮形变分析模型

1.1 柔轮端面的形变分析

在谐波齿轮传动中,一般采用刚轮固定、波发生器输入、柔轮输出的传动方式。由于波发生器凸轮长轴大于柔轮内径,所以装配后波发生器与柔轮过盈配合,柔轮形状发生形变,柔轮端面变化如图1所示。

柔轮装配形变后半径可以表达如下

r=rb+ω(φ)

(1)

式中:rb为未形变时柔轮中性层半径;ω(φ)为柔轮各点装配后的形变。不同波发生器表达式不同,本文以余弦凸轮波发生器为例,形变后表达式为

r=rb+ω0cosφ0

(2)

式中:ω0为柔轮最大形变;φ0为与波发生器长轴夹角。

图1 柔轮装配形变图

1.2 柔轮形变对齿圈截面形变的影响

图2 柔轮中线线元位移

当波发生器装入柔轮后,柔轮齿廓受径向力与切向力共同作用[14-15]。如图2所示,ab为形变前齿圈截面内任意曲线单元,柔轮形变的过程可以分解为ab沿径向位移dw至a1b1,以及a1b1沿切向位移dv至最终位置a2b2,则两次的形变量分别为

a2b2-ab=(r+w)dφ0-rdφ0=wdφ0

(3)

a1b1-a2b2=v+dv-v=dv

(4)

根据线元长度不变的基本假设,有

dv+wdφ0=0

(5)

根据图1,法线转角为

θ=θ1-θ2

(6)

将θ1=v/r、θ2=dw/rdφ0代入式(4),结合式(5)(6)得到θ角的变化量

(7)

式中:p为齿轮周节。

如图2所示,将轮齿的每一个齿距分为齿顶部分lc以及齿根部分lr,则柔轮弹性形变后两段对应的角度增量分别为Δθc、Δθr,对应齿高分别为hc、hr。截取足够小的宽度d,将柔轮轮齿齿顶、齿根到柔轮内表面的范围视作矩形,根据惯性矩公式I=dh2/12,可计算出齿顶、齿根部分惯性矩Ic、Ir。设ks为齿根厚系数,则有

(8)

根据壳体理论,当壳体纯弯曲时,有

(9)

σ∝Δθ/l

(10)

式中:σ为壳体内周向应力。

根据胡克定律,齿圈应变有

ε=σ(φ0)/E

(11)

式中:E为材料的拉压刚度。

联立式(8)~(11),可以得到

(12)

式中:εc为齿顶部分形变;εr为齿根部分形变。

由式(12)可以看出,在简化后的齿圈模型中齿顶所受内应力大于齿槽部分,受力弹性形变方面齿顶也要略大于齿槽部分。由此可知,柔轮形变时,轮齿的齿顶形变量与齿根处形变量不同,由于在实际装配中,齿廓形状复杂,壳体并非纯弯曲,且壳体内各层相互挤压,会对齿廓产生复杂影响。针对此问题,本文提出采用有限元法分析齿廓装配形变,在设计时对原有齿廓形状进行补偿的设计思路。

2 双圆弧切线共轭齿廓线求解

柔轮双圆弧齿廓如图3所示。齿廓线由两段圆弧以及一段直线BC组成,为方便描述,局部坐标系Sf(O1,X1,Y1)定义如下:X1为柔轮中性层切线;Y1为齿廓对称线[15]。

ha:齿顶高;h:全齿高;Ya:凸圆弧齿廓圆心径向偏移量;la:凸圆弧齿廓圆心水平偏移量;Yf:凹圆弧齿廓圆心径向偏移量;δL:齿型工艺角;ρa:凸圆弧齿廓半径;ρf:凹圆弧齿廓半径;lf:凹圆弧齿廓圆心水平偏移量图3 柔轮双圆弧齿廓

基于图3的描述,以齿廓弧长s为基本参数,对3段齿廓函数描述如下。

AB段齿廓函数表达式如下

(13)

式中:s∈(0,l1),l1=ρa(αa-δL),αa=arcsin((ha+Ya)/ρa);xs=-la;ys=h-ha+ds-Ya。

BC段齿廓函数表达式如下

(14)

式中:s∈(l1,l2),l2=l1+(ρa+ρf)tanδL。

CD段齿廓函数表达式如下

(15)

为方便表示,令

(16)

考虑到柔轮中性线单元的移动以及齿廓线的弹性形变,对原齿廓进行修正

(17)

式中:F(s)代表齿廓因柔轮中性层位移而造成的位移,表示如下

F(s)=[wsinφvcosφ0]

(18)

G(s)表示齿廓因受内力而造成弹性形变,与柔轮几何形状、材料等因素有关。

根据谐波传动的包络法求解出共轭齿形

Xc=MXf

(19)

式中:共轭矩阵M的表达式为

(20)

其中rm为形变后齿廓的径向长度,φf为柔轮未形变端转角,φ为柔轮中性层垂线与坐标系法线夹角。

3 装配仿真实例验证

3.1 柔轮装配体三维模型建立及有限元分析

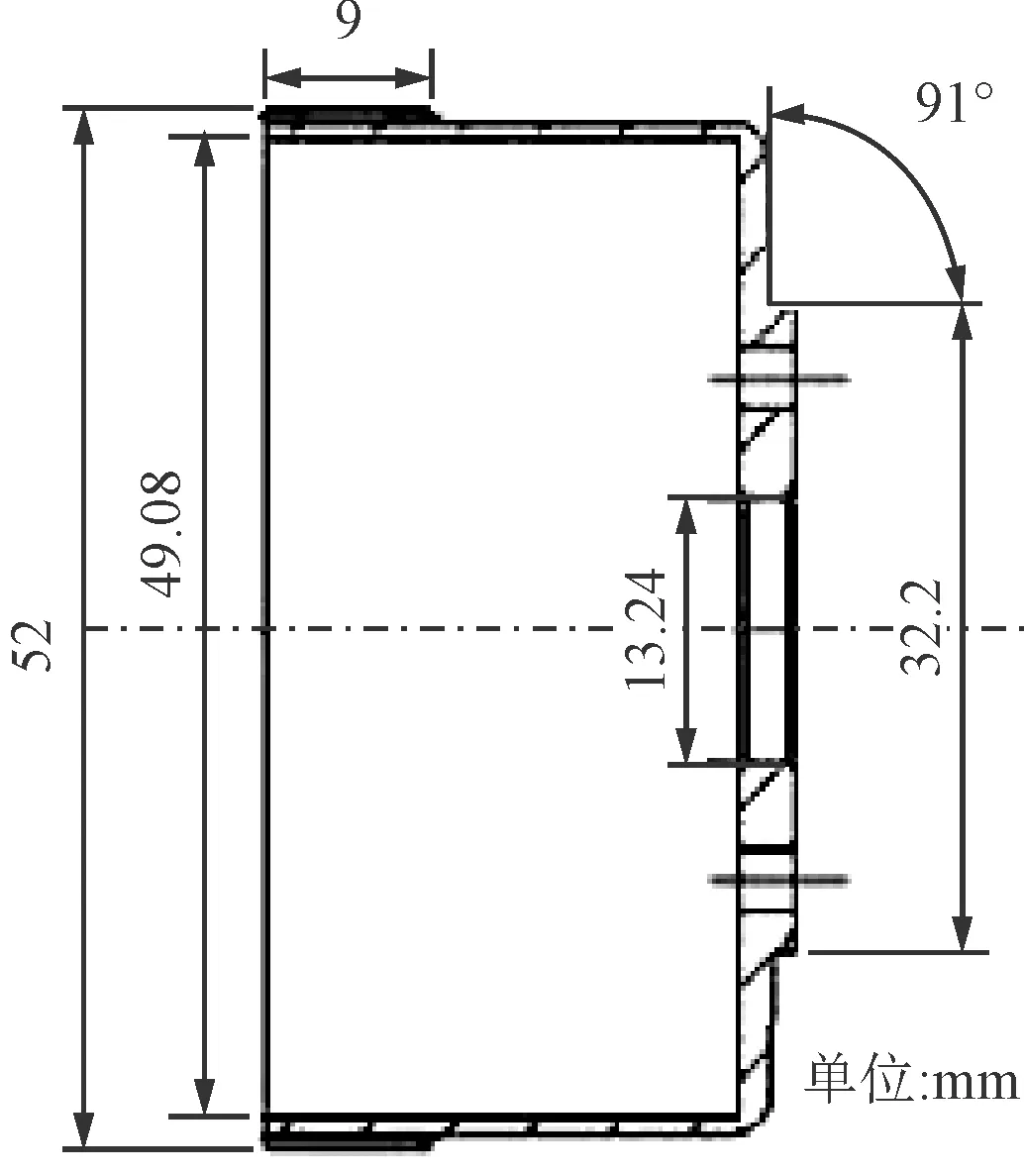

以某8型谐波减速器为例,z1=160,z2=162。模数m=0.32。谐波减速器三维模型以及柔轮结构部分尺寸参数如图4、图5所示。

图4 谐波减速器三维模型

图5 柔轮结构部分尺寸示意图

采用Ansys软件对装配过程进行仿真分析。柔轮采用工业中谐波减速器常用的20Cr2Ni4合金钢材料,杨氏模量E1=2.06×105MPa,泊松比γ1=0.3;刚轮采用45号钢材料,杨氏模量E2=2.10×105MPa,泊松比γ2=0.31。

对于Ansys软件分析过程做出如下处理:①由于波发生器的材料硬度远高于柔轮,故将波发生器视为刚体;②谐波减速器一般的传动形式为输出轴连接柔轮,因此对于柔轮安装轴处施加固定约束;③由于谐波减速器为环形对称结构,为简化计算,取谐波减速器整体模型的1/2,对波发生器施加位移约束完成装配过程。

3.2 有限元分析结果

通过Ansys软件仿真分析,柔轮在装配后发生形变。柔轮整体仿真实验形变量如图6所示,可以看出,在柔轮长轴处形变量最大,因此本文着重对长轴处的齿廓线进行研究。

图6 柔轮整体仿真实验形变量

图7 柔轮齿廓线单侧齿廓在装配过程中x方向齿廓形变量

图8 柔轮齿廓线单侧齿廓在装配过程中y方向齿廓形变量

图7与图8分别给出了柔轮齿廓线单侧齿廓在装配过程中x方向与y方向的形变量。可以看出,x方向齿廓形变较小,y方向齿廓形变较大,位于齿根的齿廓形变量明显大于位于齿顶的齿廓,齿根与齿顶存在变形差,从而进一步验证了本文的结论。

由于变形差的存在,使得谐波减速器装配后,柔轮齿廓线的实际位置与理论位置存在差异,影响轮齿啮合效果,因此谐波减速器的齿形需要进行优化。根据Ansys软件计算的离散变形数据,齿廓弧长s与仿真得到的形变量σ近似呈二次函数关系。采用Matlab软件拟合得到方程

(21)

图9 齿廓位置仿真与理论值对比图

采用新的齿型在Ansys软件中重新进行仿真分析,将新的仿真结果与原仿真值加上补偿值之和进行对比,如图9所示,两曲线几乎重合。根据本文理论推导,齿廓的形变主要是由于齿高、齿宽、柔轮形状以及柔轮材料等因素,虽然微小的齿型修改对于传动性能以及寿命有较大提升,但是对于齿廓形变来说影响很小。

3.3 齿廓线修正前后谐波减速器性能对比

本文通过修正前后谐波减速器的最大扭矩以及预估寿命两个关键性能指标来衡量对于柔轮齿廓修正的必要性。

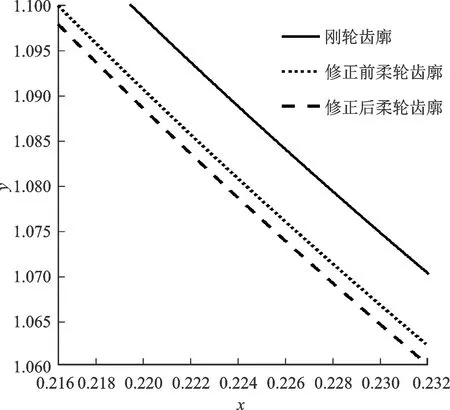

(1)对谐波减速器最大扭矩的影响。修正前后的刚、柔轮齿廓线如图10所示,柔轮轮齿齿顶附近,柔轮齿廓受径向力影响较大,径向位移较大,因此实际齿廓线在理论值下方,柔轮与刚轮的侧隙增加;柔轮轮齿齿根附近,柔轮轮齿受切向力较大,切向位移较大,因此实际齿廓线在理论值上方,柔轮与刚轮侧隙减小。

(a)齿顶附近

(b)齿根附近图10 修正前后刚柔轮齿廓线示意图

减小初始侧隙、增加啮合齿数,有利于提高谐波传动的稳定性和承载能力。啮合齿数通过下式计算

(22)

式中:Φc为刚轮啮合弧长。

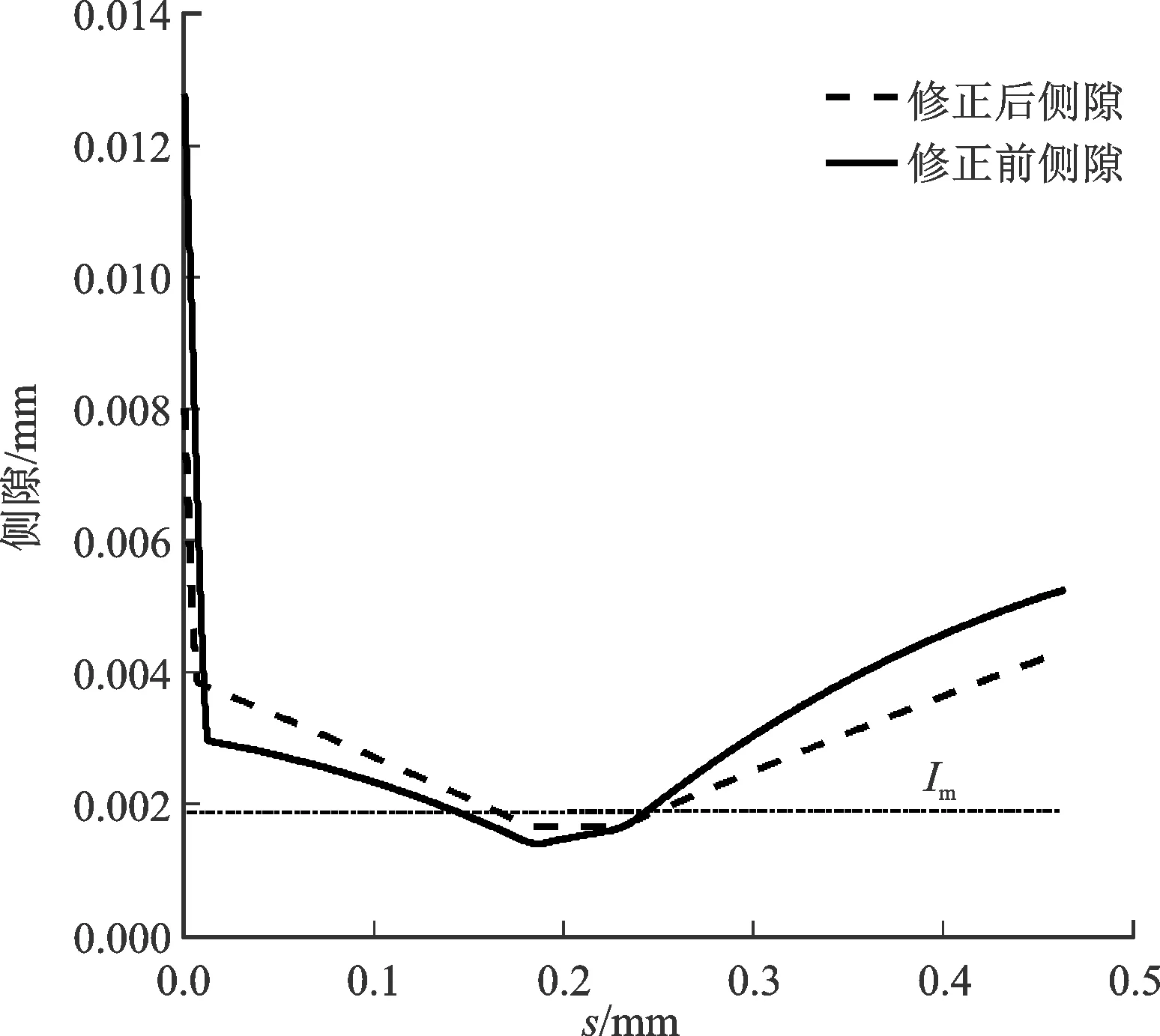

图11给出了修正前后柔轮齿廓线的侧隙大小。临界侧隙啮合值Im取1.8 μm。可以计算得未修正前啮合区间为[0°,13.55°],此时啮合齿数为15.4;修正后啮合区间为[0°,19.13°],啮合齿数为21.76。

图11 啮合初始侧隙图

谐波传动过程中,受扭矩作用柔轮体弹性形变会使轮齿产生附加位移。一般来说,沿齿廓各点的最小侧隙视为该传动位置的啮合侧隙。如果啮合侧隙过小,则可能导致干涉问题,因此需要对过载扭矩进行限制。

传动扭矩的近似值由下式给出[5]

(23)

式中:Je为轮齿惯性矩;b为柔轮齿宽;d1为柔轮分度圆直径;σb为柔轮壁厚;G为柔轮剪切模量。

齿廓线修正前后谐波减速器性能对比见表1。

表1 齿廓线修正前后谐波减速器性能对比

根据表2可知,在满足侧隙要求的前提下,修正后的齿廓能够承受更大的扭矩,从而提高了谐波传动系统的承载能力。

(2)对于谐波减速器寿命的影响。谐波减速器可靠性受环境、润滑等多重因素影响,谐波减速器的预计寿命可以估计为[16]

(24)

式中:TO为输出轴转矩;KA为工况系数;T0为许用输出转矩,T0=ξTH;NV为转速。

取传递系数ξ=1.5,KA=1.5,NV=1 r/min,TO=500 N·m。计算得到修正前预计寿命L1=3 771 h,修正后预计寿命L2=4 593 h。

4 结 论

本文从柔轮形变的壳体理论出发,计算并分析装配过程中形变量,得出以下结论:

(1)谐波减速器在实际装配过程中使柔轮齿型不同部位产生变形差;

(2)以某型号谐波减速器参数为例,采用Ansys软件进行仿真,同时得到齿型形变的离散数据,采用Matalb软件对数据进行多项式拟合,计算结果证实了装配前后齿廓不同位置具有变形差,齿根部分形变大于齿顶部分;

(3)提出了补偿方法对原有齿型方程进行优化修正,与原有齿型设计方法进行对比发现,修正后的齿型在啮合区间增加的同时提高了预计寿命,从而验证了本文提出的方法。