旱地钵苗自动移栽机设计与试验

2019-12-21何亚凯李树君高希文韩振浩郝朝会

何亚凯,崔 巍,李树君,高希文,陈 科,韩振浩,郝朝会

(1.中国农业机械化科学研究院,北京 100083;2.现代农装科技股份有限公司,北京 100083;3.中国机械工业集团有限公司,北京 100080)

0 引言

作物移栽作为一种现代栽培技术,能够有效地增加作物产量。随着钵苗育苗技术日益成熟,钵苗移栽正被广泛应用于烟草和蔬菜等经济作物种植。目前,国内机械移栽主要是以半自动移栽为主,由于人工喂苗作业速度的限制,机械作业效率不高,综合效益并不明显,限制了大面积移栽作业[1]。国外发达国家移栽机的自动化程度较高,极大地降低了人工的劳动强度,提高了移栽作业效率,加快了钵苗移栽机械的发展。现在欧美、日本等国家已经有比较成熟的自动移栽机械[2-8],但是由于价格昂贵、结构设计与国内移栽农艺脱节等原因没有在国内推广应用[9-16]。

本文通过借鉴国内外先进自动移栽技术并结合国内移栽农艺要求[3-6, 17-20],在通用性较广的鸭嘴式栽植机构基础上[21-27],采用齿轮-五杆组合机构作为自动取苗机构[28],设计出了一种牵引式钵苗自动移栽机。该机能够自动完成取苗、栽苗过程,有效地减轻了工人劳动强度,降低了作业成本,提高了栽植效率,从而促进了我国作物栽植机械自动化水平的发展。

1 主要技术参数

该自动移栽机主要技术参数如下:

外形尺寸/mm:1 800×1 300×1 600

匹配动力/kW:18.4及以上

整机质量/kg:180

整机轮距/mm:1 100~1 200可调

移栽行数/行:1

移栽株距/cm:30/40/45/50可调

移栽效率/株·min-1:70~80

穴盘规格:128(16×8)穴,塑料软盘

2 总体结构方案与工作原理

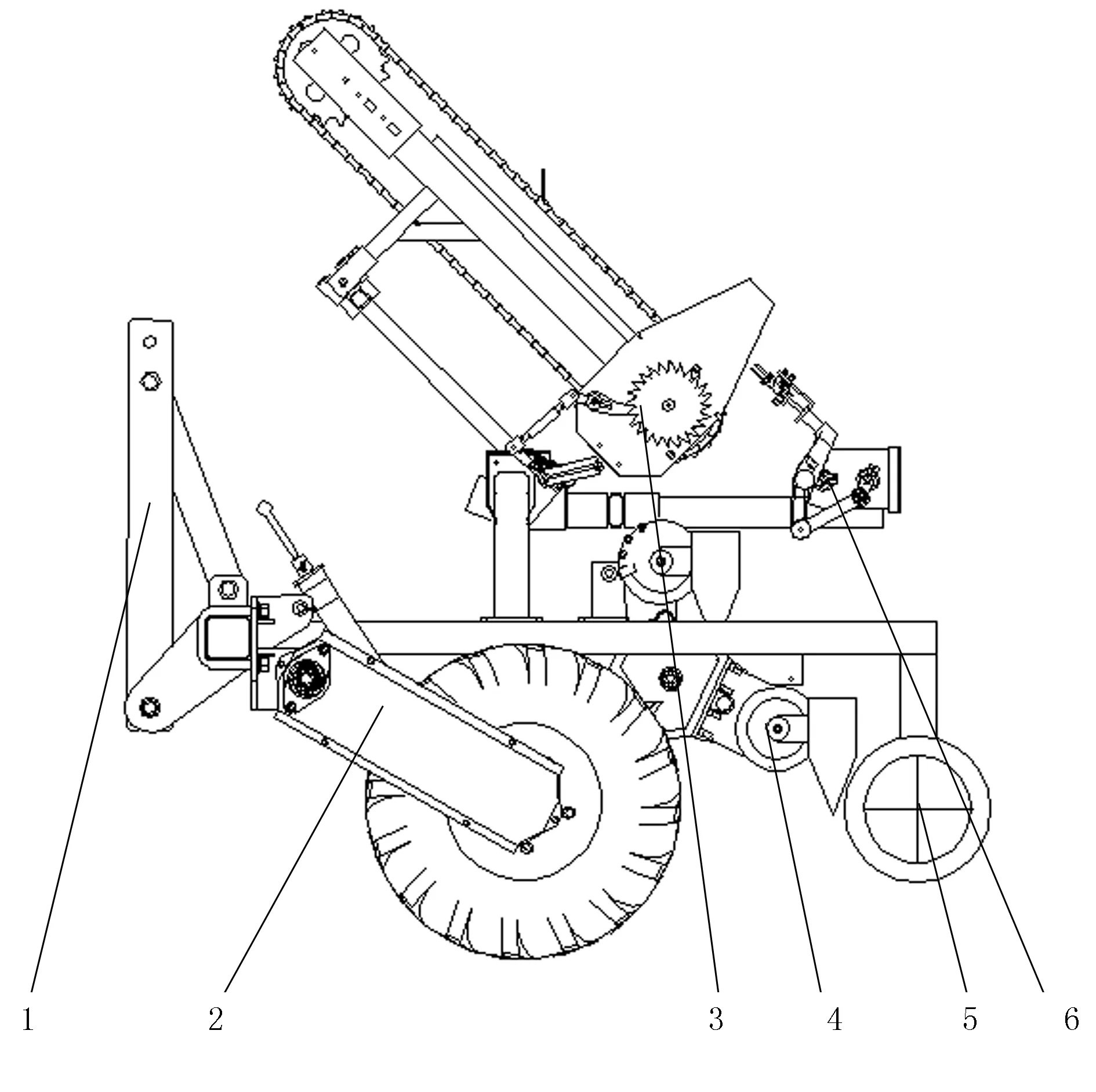

该旱地钵苗自动移栽机主要由取苗部件、供苗部件、栽植部件、行走装置、压实轮和机架等部分组成,如图1所示。

工作时,拖拉机拖挂整机行走,同时带动地轮转动,地轮通过链传动将动力传到栽植部件,进而再将动力向上分别传至取苗机构和供苗机构;供苗机构通过横向和纵向间歇进给将钵苗准确送至取苗位置,然后取苗爪在齿轮-五杆机构共同作用下做单臂往复取苗运动,沿特定轨迹完成取苗、送苗、投苗及回程动作。钵苗被取苗爪取出投至鸭嘴栽植器后,随着行星齿轮变速箱做回转运动,当鸭嘴运动至入土底部时被凸轮机构打开,鸭嘴内钵苗靠重力作用落入苗穴,然后压实轮对钵苗周围土壤进行覆土镇压,使得钵苗栽植稳定,完成移栽过程。整机的工作流程如图2所示。

1.机架 2.行走部件 3.供苗部件 4.栽植部件 5.压实轮 6.取苗部件

图2 钵苗自动移栽机工作流程图Fig.2 The working flowchart of automatic transplanter

3 主要工作部件结构及方案

取苗和供苗部件是实现自动移栽的关键部件,因此本文主要针对取苗和供苗部件进行分析与研究,设计出一种移栽性能稳定、可靠的自动移栽机。

3.1 取苗部件

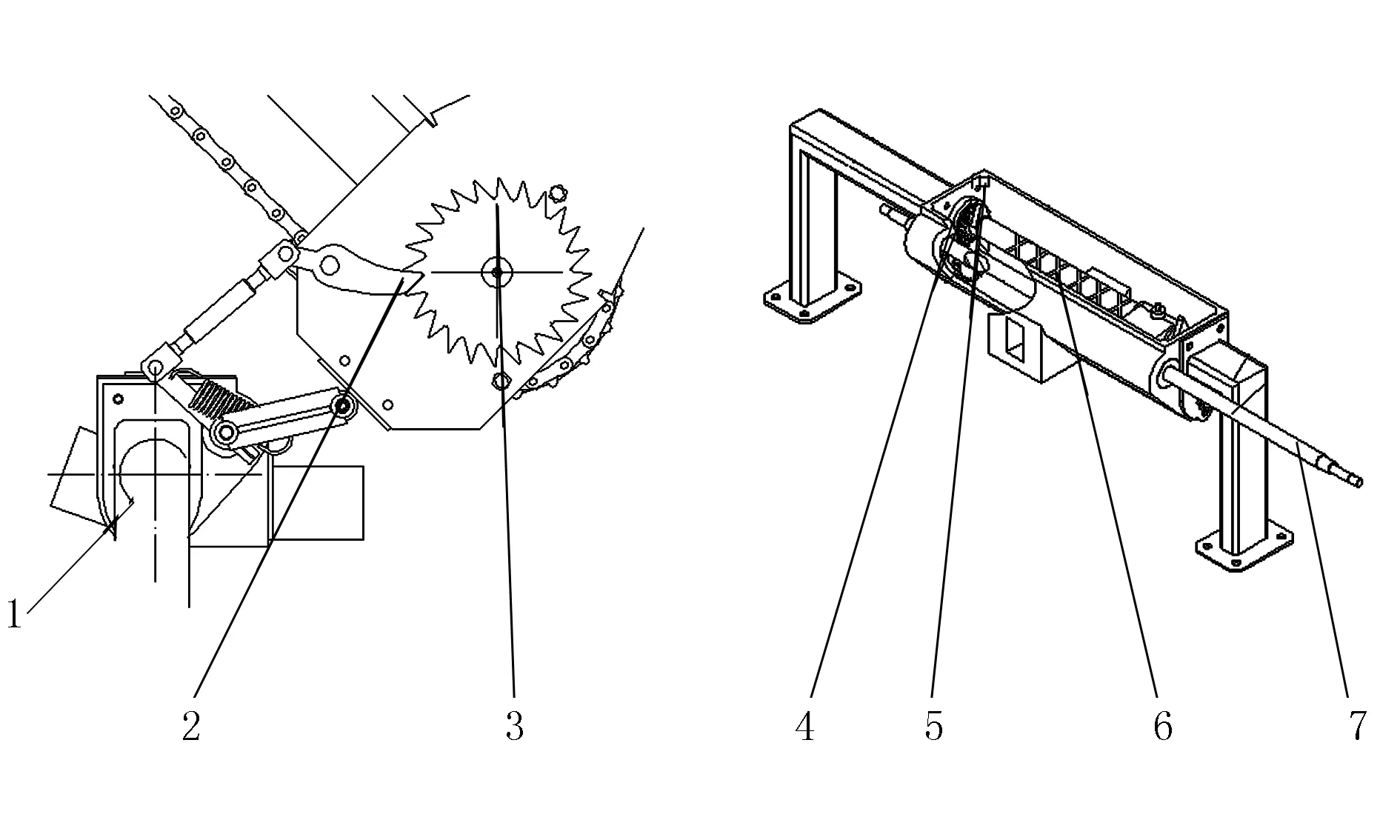

取苗过程分为取苗、送苗、投苗及回程4个环节。其中,取苗和投苗是关键环节,决定了钵苗能否被成功取出和取出的钵苗能否准确投入栽植部件内。因此,优化设计取苗机构时应满足以下要求:取苗时,取苗爪以垂直苗盘姿态插入基质,到达预定深度后夹紧,再原路退回将苗拔出穴盘;投苗时,钵苗以竖直姿态投出,并且有竖直方向的初速度。此外,为减少取苗爪插入和拔出苗盘时对基质产生的扰动,保证基质完整性,苗针在取苗位置的轨迹也应垂直于苗盘,其取苗轨迹如图3所示。

本文设计一种齿轮-五杆式取苗机构,并采用迎苗扎取方式进行取苗,每次取苗为单株取苗,尺寸较小,结构相对简单。取苗部件主要由齿轮传动箱、曲柄a、曲柄b、双连杆、取苗臂及取苗爪等结构组成,如图3所示。齿轮传动箱通过两个齿轮分别带动曲柄a和b转动,然后取苗爪在曲柄-连杆及取苗臂的共同作用下进行摆动,并保证其末端形成特定的取苗轨迹,以满足钵苗自动移栽机取苗和投苗动作要求。

1.取苗轨迹 2.取苗爪 3.取苗臂 4.曲柄a 5.曲柄b 6.齿轮传动箱 7.取苗针 8.挡苗环

取苗爪的结构形式直接影响着取出钵苗的质量,本机型取苗爪在现有的4针式结构[29]基础上进行了改进设计(见图3);改进后的取苗爪由2根取苗叉构成,且每根取苗叉都包含有2个取苗针,既能够满足苗爪环抱基的取苗效果,又简化了取苗爪结构。

由于钵苗基质有一定的粘性,投苗作业时苗针张开并不能将苗有效脱离,仍需借助外力,因此在苗针根部设计挡苗环,通过凸轮-弹簧结构控制苗针,投苗时凸轮处于低位,苗针在弹簧作用下回缩至挡苗环上方,钵苗被挡苗环推出,如图4所示。

图4 取苗及投苗示意图Fig.4 The diagram of fetching and disengaging seedlings

3.2 供苗部件

取苗爪在同一位置重复取苗,因此供苗部件应根据穴盘横向穴距(36mm)和纵向穴距(36.5mm)尺寸进行设计,以保证将钵苗准确和稳定地送到取苗位置。

供苗部件机构主要由横向进给机构和纵向进给机构两部分组成,如图5所示。横向进给供苗机构采用插秧机螺旋轴结构连续供苗[30-32],为保证取苗爪取苗稳定,在螺旋轴动力输入端设计一组不完全齿轮,进行动力的间歇传递,并在两个齿轮上设计限位弧,确保两齿轮不啮合时,从动齿轮不转动,以保证取苗爪苗针在插入和拔出苗钵的过程中苗盘静止,增加取苗成功率和苗钵取出的完整性。毯状苗插秧机栽插作业时对纵向进给的精度要求并不严格,为保证准确纵向供苗,应对插秧机纵向进给机构进行改进[33-35]。本机型纵向进给机构采用棘轮结构,保证了每次进给量的一致性,且能够有效地消除周期误差,较好地实现纵向精准进给。

1.横向进给机构 2.棘轮机构 3.纵向进给机构 4.不完全齿轮 5.盘形凸轮 6.螺旋凸轮轴 7.横移轴

工作过程:动力通过链传动传递给不完全齿轮,由不完全齿轮实现螺旋凸轮轴1/4周期间歇运动,螺旋凸轮轴再通过滑块驱动横移轴(苗盘架)横向移动,从而实现横向间歇供苗以及取苗爪静止取苗;当横移轴(苗盘架)分别横移至两端处时,则此排钵苗已被全部取出;随之盘形凸轮带动横移轴转动,并由棘轮机构实现纵向进给定位,保证下一排钵苗运动到取苗位置;最后横移轴反向移动,带动取苗爪完成新一排的取苗动作。

3.3 栽植部件

该栽植部件主要由行星齿轮箱和栽植器组成,如图6所示。其中,栽植器为鸭嘴结构,上端为圆筒形状且与行星轮轴固结,下端为锥筒形状且在凸轮作用下可左右分合以实现接苗和栽苗动作。行星齿轮变速箱主要由太阳轮、中间过渡轮、行星轮和箱体组成,动力通过箱体带动整个轮系转动,实现行星轮轴(栽植器)做回转运动,且在运动过程中能够保持行星轮轴(栽植器)竖直栽苗状态,满足栽植要求。该行星齿轮箱通过均匀布置3组栽植器,能够有效降低高效作业下振动不平衡问题,进一步提高栽植效率。

1.行星齿轮箱 2.行星轮轴 3.鸭嘴栽植器

3.4 压实轮

钵苗栽植过程中,土壤回流能够实现钵苗的定植效果,但在硬质土壤和粘性土壤环境下栽植作业时,仅靠土壤回流并不能实现钵苗良好的定植效果,故在栽植部件后设置了一个压实轮结构,以改善其定植效果。压实轮为对称结构,下端内倾,呈倒“八”字形,如图7所示。在移栽过程中,压实轮能够对钵苗周围土壤进行挤压,以实现已栽钵苗苗钵的覆土和压实。

图7 压实轮结构示意图Fig.7 Diagram of soil compaction device

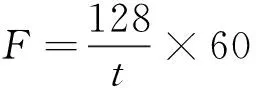

4 样机性能试验

为检验该钵苗自动移栽机的工作性能,选取取苗成功率、漏栽率和移栽效率为检测指标,对该自动移栽机进行田间试验考核,如图8所示。试验场地为河北省唐县白塔村翻耕且平整过的沙壤土地,土壤含水率约为15%;试验动力为东方红300拖拉机;试验对象为苗期45天的西红柿穴盘苗,平均钵苗总高为18cm,钵苗基质含水率约为18%。试验按照钵苗栽植株距33~35cm、栽植深度5~7cm的要求进行,每次试验移栽一整盘钵苗(128株),记录每次试验所用时间t、取苗后苗盘中未取出钵苗数n及地面移栽后漏栽苗数m,并进行3次重复试验。试验统计数据按式(1)~式 (3)进行计算,分析结果如表1所示。

(1)

(2)

(3)

图8 试验样机及田间试验Fig.8 Prototype and field experiment

表1 试验结果Table 1 Experimental results

由表1数据可知:该自动移栽机移栽效率达到71.7株/(min·行)时,取苗成功率为97.1%,钵苗漏栽率为4.4%,自动移栽机整体运转良好,能够较好地满足设计要求。

5 结论

1)以齿轮-五杆组合机构为研究基础,设计了一种齿轮-五杆式取苗机构,并研制出了一种旱地自动钵苗移栽机。该移栽机依靠机械自身能够完成自动取苗、供苗及栽苗环节,解放了劳动力,实现了穴盘钵苗从苗盘到大田的机械化自动移栽。

2)试验结果表明:该旱地钵苗自动移栽机运转良好,作业性能可靠,移栽作业效率达到71.7株/(min·行)时,取苗成功率为97.1%,漏栽率为4.4%,能够满足预期设计要求,较好地提高了移栽效率,降低了劳动强度,为后期自动移栽机设计与研究提供了参考。