升运履带式马铃薯播种机的设计

2019-12-21于珍珍李海亮

于珍珍,汪 春,李海亮,梁 琦

(黑龙江八一农垦大学 工程学院,黑龙江 大庆 163319)

0 引言

马铃薯不仅是一种重要的粮食作物,还是一种重要的经济作物。根据我国2006年进行的统计,国外发达国家的马铃薯种植面积仅为我国的4.8%,但是总产量为我国的15%[1]。说明我国马铃薯在种植和生产中存在一定的问题[2]。

20世纪80年代,一些发达国家,如美国、日本等发达国家开始对马铃薯播种机械进行研究探索,到目前为止,这些发达国家的马铃薯播种技术已经趋近成熟,机械自动化程度也达到了85%以上;尤其是在结构性能方面已经十分成熟,解决了马铃薯在播种时易受损、易漏播等问题,提高了马铃薯的单位产量。我国科研工作者借鉴外国先进技术,对国内现有的马铃薯播种器进行了性能优化,提高了机器在播种时的行走速度,提高了生产效率和播种质量,逐步完善了国内现有的机器结构,在提高生产率的同时机器的使用寿命也得到延长,作业效率、速度、适应性和通用性程度也得到很大的提高。但是,该马铃薯播种机排种器方面存在一些问题,如链勺会在播种时与排种链条脱落,长时间使用后链轮磨损严重,需要更换链轮等现象。

为了解决马铃薯生产效率低,首先要提高马铃薯的生产机械化水平。播种是马铃薯全程机械化生产的基础[3],目前马铃薯播种存在的问题主要有:漏播、重播、播距不均匀和覆土量过大等问题,这些问题直接导致了马铃薯生产率降低[4]。针对这些问题,笔者设计了一套自动化升运履带式马铃薯播种机。

1 总机结构与工作原理

1.1 总机结构

设计的马铃薯播种机主要由机架、开沟器、双圆盘式覆土器、种属箱、升运式排种器,以及行走轮6部分构成,如图1所示。

1.排种器 2.种薯箱 3.机架 4.行走轮 5.开沟器 6.传动链 7.覆土器

机架主要是连接各部分工作部件,使其各部分协调完成播种作业;开沟器位于排种器壳体的下方,可以通过调节螺栓的位置来控制播深;组装式圆盘覆土器位于机架后方,通过调节螺栓位置进而调节覆土宽度[4]及入土深度,操作简单;行走轮是最主要的传动机构,在拖拉机的带动下,播种机随着拖拉机一起向前运动,从而给行走轮一个向前的动力,行走轮会向前滚动。升运履带采用橡胶平带,取种勺采用塑料材质从而减轻播种机的质量。

1.2 工作原理

播种机作业时,拖拉机将动力传递给行走轮,行走轮的轮轴上面的传动装置将动力传递给排种器;种薯块茎依靠自身重力落入充种区,升运履带一侧的取种勺舀取种薯块茎,随升运履带一起向上运动直至脱离取种勺;排种器在工作状态下,种薯块茎在重力的作用下滚落到位于种箱底部的充种区,由行驶轮传递给排种器主动轮的动力带动升运带向上运动,升运履带充种位置的那一侧的取种勺会进行舀取种薯块茎的工作;舀取成功后的取种勺会跟着升运履带一起向上运动,正好落在前一个取种勺的背部。

1.3 主要工作参数

配套形式:三点悬挂式

配套动力/kW:56.8~88.2拖拉机

外形尺寸(长×宽×高)/mm:3 300×2 450×1 950

传动机构型式:链条传动

工作幅宽/mm:2 800

行距/mm:700(可调)

株距/mm:147~450

种薯箱容积/L:1 000

播种方式:垄播

2 主要工作部件的设计

2.1 排种器的设计

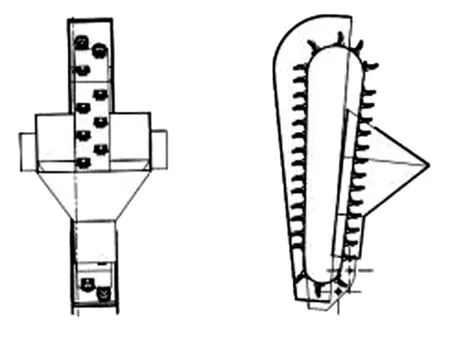

排种器的选型。据马铃薯的播种量的需求、株距的要求以及马铃薯种薯块茎的特点,本次设计的马铃薯播种机采用双排交错取种升运履带式排种器,该排种器的升运履带选用橡胶平带,其结构如图2所示。

2.2 取种勺的结构设计

1)尺寸确定。 种勺直径取决于种薯长度,深度取决于种薯厚度,为保证80%左右的种薯能适用[5],降低重复充种概率和增加充种稳定性,设计种勺深度小于种薯厚度的0.5 倍。

最终确定种勺形状近似小半球形,最大直径为70mm,深度为14 mm,端部最大高度为49mm,边缘向下翻折成伞形以增加种勺的横截面积,主要目的是导种时上下两种勺与导种管能形成独立的空间,防止种薯从勺背掉落造成重播和漏播,种勺边缘翻折后的最大宽度为70mm;种勺底部加工直径20mm的圆孔,目的是清种时漏去勺中的杂质,同时可以套装微型薯种勺,以提高排种器的通用性。

图2 升运带式排种器

2)取种勺之间的间距。理论设计中,在单位时间内掉入种沟内的种薯块茎的数量等于排种器排出来的种薯块茎的数量,则

式中V—马铃薯播种机的前进速度 (m/s),播种机作业速度一般不超过 1.5m/s;

v—马铃薯播种机上的排种带的线速度(m/s),为保证排种质量,排种带线速度一般不超过 0.55m/s;

L—马铃薯种薯的理论间距(mm),马铃薯播种的株距一般会在 150~450mm 之间;

l—马铃薯播种机的排种带上的种勺间距(mm);

Δt— 马铃薯播种机的作业时间(s)。

由式(1)得:极限作业条件下种勺之间的最大间距为165mm。

当播种的间距和播种机前进的速度一定时,升运带上排布的种勺数量越多,作业所需升运履带的线速度就会越低,才有利于提高排种器的充种性能[6];取种勺采用双排交错的布局进行排列,缩短了双排相邻的两个取种勺之间的间距,有利于提高充种的性能,排种的质量也会明显的提高。

3) 主从带轮的参数确定。种薯随取种勺翻越从动轮的过程中,若所受到的转动惯性力过大,则会被甩出取种勺,无法落到上一个取种勺的背面,从而造成排种器的漏播现象。翻越排种带从动轮时[7],以种薯质心为原点,垂直于种薯与勺壁接触面指向排种带方向为X轴正向,垂直于X轴指向种薯运动方向为Y轴正向,建立直角坐标系,临界状态下种薯受力平衡方程[8]为

式中 ∑Fx—种薯在X方向所受合力(N);

∑Fy—种薯在Y方向所受合力(N);

G—种薯的重力(N);

Fn—取种勺壁对种薯支持力(N);

Fl—转动惯性力(N);

Ff—种薯与取种勺之间的摩擦力(N);

θ—种薯的重力与X轴正向夹角(°);

γ—转动惯性力与X轴负向夹角(°)。

当取种勺的间距l=60mm 时,计算的最大排种带线速度Vmax=0.7m/s ,取g=9.8m/s2,整理得若种薯不被甩出种勺,其转动半径应满足R≥60mm。当R=60mm 时,Fn与G共线,且较大排种带轮的半径可减小排种带的弯曲应力,并且能延长排种带使用寿命。综合考虑,确定主动轮半径80mm,从动轮半径为120mm。

2.3 种箱结构参数的设计

1)种箱的结构。马铃薯种薯大小应在3.5~4.0cm之间比较合理。种薯箱必须有足够的容积,以此减少往种薯箱加种次数。但是,种薯箱容积不宜过大,否则会导致机体质量增加,从而影响播种机的稳定性和纵向移动性。试验证明,种薯在种箱内的自然休止角为24°~34°。为了让种薯顺利的滑落到取种器上,则设计种薯箱地板的倾斜角α=30°,该机的种薯箱形状设计为锥台型即上面口直径大下面口直径小,以便于加种、卸种和清种。

2)种箱容积的计算。其种箱容积V为

式中L—装满一箱子的种薯块茎所能播种的最远距离(m);

B—工作幅宽(m);

Nmax—单位面积最大播种量 (kg/hm2),种薯的株距大约为150mm,则在100m内需要播种略为667个,每个种子大约重70g,算出Nmax≈46.69kg;

γ—种子的单位容积质量(kg/L),单位容积内能容纳尺寸规格为40mm×40mm×40mm的种薯16个,每个种薯平均质量70g,算出来γ的值大约为1.12kg/L。

代入公式得V=907L。

在实际进行播种作业中,种箱的容积往往要比所设计数值稍微大一些[9],因此在本次设计中,取种箱的容积为1 000L。

2.4 开沟器的选型设计

1) 开沟器的性能要求。开沟器的板块是比较薄的,所以一定要具有较高的耐磨特性以及硬度性能;开沟器原材料必须有一定的防锈能力,所以原材料的选择应该具备较高的不吸附性以及不粘合力,并且还要有很好的耐磨性与高强度韧特性;开沟器开出的种沟可以使种子全部落进沟底,沟内种子分布的均匀度应满足马铃薯种植的农业技术要求。

2) 开沟器选型。田地里面的杂草和秸秆残茬对开沟器的影响较小,不会出现缠堵开沟器的现象[10]。本次设计选用了双面犁尖式开沟器,如图3所示。

图3 开沟器

3)开沟器结构参数。小开沟器采用65锰钢材料,使其具有较高的硬度和耐磨性。尺寸长×宽×高为:329mm×265mm×155mm,大开沟器主要采用45钢材料,长×宽×高为366mm×267mm×572mm。

2.5 覆土器的选型设计

1) 覆土器的结构。本机主要选用大型圆盘式覆土器,确保最优的垄脊成形,其角度、宽度及覆土量均可调。本次设计的马铃薯播种机的作业幅宽比较宽,需要的覆土量相应地也会很大,且根据马铃薯播种的农业技术要求,需要覆土器具备一定的起垄作用。在满足以上要求综合考虑下,设计的覆土器选择双圆盘式覆土器。该覆土器的结构是组装式结构,采用组装是最大的好处就是拆卸维修更换零件方便,且两个圆盘之间的距离和的角度都是可以调整的,可以适应不同的垄距、垄型的要求并且有起垄的作用。该双盘式覆土器的主要结构如图4所示。

1.轴承 2.锁紧螺栓组 3.覆土圆盘 4.刮土板 5.调整支架 6.保持架 7.调整弹簧

2)覆土器性能结构参数的确定。

主要设计参数如下:

覆土圆盘直径D/mm: 460

安装架宽度B/mm : 380

两圆盘间的距离L/mm: 460~660

调整弹簧长度S/mm : 280

圆盘式覆土器的结构特点是可以针对不同播种地形和开沟深度,调整左右2个圆盘的角度以实现不同覆土厚度,增强了机具的适应性。同时,在机架上安装调整弹簧,同样可以使覆土器适应不同坚实度土壤的作业要求。

2.6 行走轮的设计

1) 行走轮的设计要求。摩擦因数较大,避免打滑,从而减小排种器的漏播、重播现象,保证排种的均匀性;在不工作的时候,行走轮主要起到支撑整个播种机的的作用及运输的方便性[11];对不同的地面应该具备较强的适应性,防止出现因地面不平而被架空的现象,从而造成排种器不进行排种工作的问题。

2) 行走轮的结构。行走轮采用橡胶充气结构,对地面的适应性比较强[12]。 为了避免行走轮在工作时出现滑行的状态, 需要将行走轮的滑移率尽可能降到最低。在本次设计中,行走轮的轮毂直径设计为450mm、轮胎厚度为50mm、轮胎宽度为150mm。

马铃薯播种机在运动过程中,行走轮承受着播种机的绝大多数质量,所以在设计行走轮的过程中,轮轴必须具有可以承受其质量的强度,使其不会发生较严重的变形,以保证马铃薯播种机的排种器的正常工作。

3 结论

1)利用理论分析确定传动机构的设计方案,准确地计算出各机构的主要工作参数。

2)对马铃薯播种机的关键工作部件,通过与现有的机型进行比较,进行了优化设计,基本满足该马铃薯播种机的设计要求。

3)该马铃薯播种机属于大型播种机,配备的拖拉机的功率相应也很大,保证了播种的稳定性。