低压铸造AlSi9Cu1Mg-T6合金组织性能分析

2019-12-20李占佳杜林奇任传斌徐麒沈梅杰李扩盛晓菲顿亚鹏魏啟金

李占佳 杜林奇 任传斌 徐麒 沈梅杰 李扩 盛晓菲 顿亚鹏 魏啟金

摘 要:文章通过对AlSi9Cu1Mg合金铸锭进行力学性能检测,组织分析,发现该合金铸造缺陷较多。同时对AlSi9Cu1Mg合金进行T6热处理,并对组织性能进行分析,得到如下结论:1. 低压铸造AlSi9Cu1Mg合金成分设计较为合理,能够通过T6处理进行强化。2. 低压铸造AlSi9Cu1Mg合金存在大量长条状Si相,灰色Al-Si相,以及大量气孔/疏松,合金生产控制过程有待提高。3. 低压铸造AlSi9Cu1Mg合金经过固溶时效T6热处理后,抗拉强度得到大幅提高,延伸率依旧较低,主要是因为合金中依旧存在大量棒状Si相和大量气孔/疏松缺陷。

关键词:AlSi9Cu1Mg;T6;性能

中图分类号:TG146.2+1 文献标志码:A 文章编号:2095-2945(2019)34-0025-06

Abstract: In this paper, the mechanical properties of AlSi9Cu1Mg alloy ingots were tested and analyzed. It was found that the alloy had many casting defects. At the same time, the AlSi9Cu1Mg alloy was subjected to T6 heat treatment, and the microstructure and properties were analyzed. The following conclusions were obtained: (1) The composition of the low-pressure casting AlSi9Cu1Mg alloy is reasonable and can be strengthened by T6 treatment. (2) Low-pressure casting AlSi9Cu1Mg alloy has a large number of long-shaped Si phase, gray Al-Si phase, and a large number of pores/looseness. The alloy production control process needs to be improved. (3) After low-temperature casting AlSi9Cu1Mg alloy after solid solution aging T6 heat treatment, the tensile strength is greatly improved, and the elongation is still low, mainly because there are still a large number of rod-like Si phases and a large number of pore/loose defects in the alloy.

Keywords: AlSi9Cu1Mg; T6; properties

铸造AlSiCu系合金,是一种非常重要的AlSi铸造合金,具有力学性能良好,铸造性能良好,同时还具有较好的机加工性能,因此被广泛应用于汽车零部件[1-3]。AlSi铸造合金添加了Cu元素后,非常容易形成细小弥散分布的Al2Cu相,能够有效的改善合金的力学性能。但是大量Si颗粒以及树枝状α-Al的存在,会影响合金的拉伸性能,特别是延伸率,这影响了该合金的应用范围[4]。

本文以东风汽车有限公司通用铸锻厂通过低压铸造生产的AlSi9Cu1Mg合金作为研究对象,研究其铸态及T6态组织性能,并提出改进建议,为AlSi9Cu1Mg合金的进一步应用提供一定的理论参考。

AlSi9Cu1Mg合金名义成分(wt,%)范围为:Si:8.3~9.7;Cu:0.8~1.3;Mg:0.30~0.65;Mn:0.15~0.55;Fe:0.7~0.8;Ni: 0.20;Zn:0.8;Pb:0.10;Sn:0.10;Ti:0.10~0.18;Al:余量。

AlSi9Cu1Mg合金铸锭采用低压铸造工艺,其生产工艺可以概括为:熔炼(790℃~810℃)→加除渣剂、变质剂、细化剂→人工搅拌→吹氩气精炼→人工搅拌→静置→密度/成分检测→浇铸(670℃~720℃)。

拉伸实验在Instron 8032万能材料力学拉伸机上进行,拉伸速度为2mm/min。拉伸实验样品从产品本體上获取,通过电火花切割成图1非标尺寸,加持部分Ra3.2,其余部分Ra1.6,公差为±10%。

扫描电镜观察(SEM)和断口观察在FEI Sirion200场发射扫描电镜上进行,扫描电镜工作电压为20kV。

1 低压铸造AlSi9Cu1Mg合金铸锭力学性能及组织分析

首先对低压铸造AlSi9Cu1Mg合金铸锭进行了力学性能测试(表1)。根据表1所示的力学性能结果,可以看到低压铸造AlSi9Cu1Mg合金铸锭的平均值为抗拉强度:200MPa,延伸率:1.25%,延伸率过低,无法通过引伸计计算合金铸锭的屈服强度。

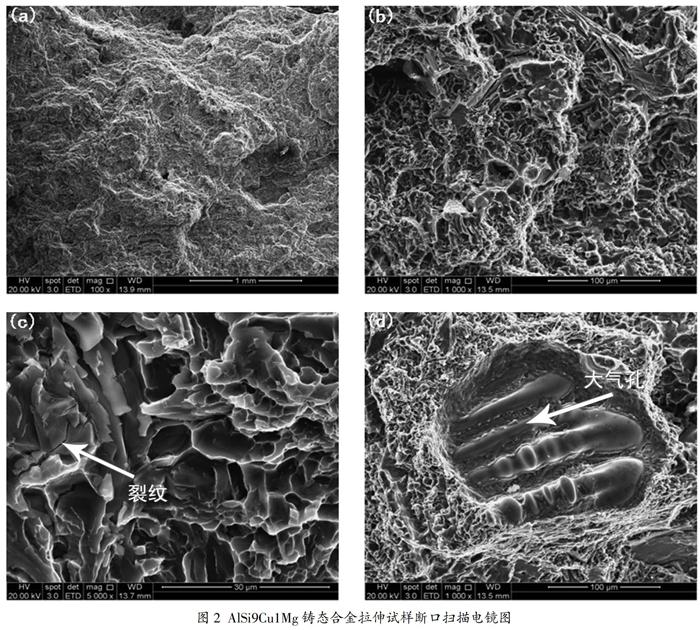

为了进一步研究合金延伸率过低的原因,对拉伸样品的断口进行扫描电镜二次电子像观察,结果如图2所示。图2a为断口低倍二次电子像,可以看到合金的断口坑洼现象比较严重,合金中可能存在较大缺陷。图2b为1000倍的断口二次电子像,可以看到合金断口放大后出现大量韧窝,但是韧窝尺寸较小,大约10μm,甚至更小,说明合金塑性较差。图2c为5000倍下的断口形貌,发现存在裂纹,进一步说明合金塑性较差。图2d为断口观察时发现的一个巨大气孔,尺寸超过100μm。

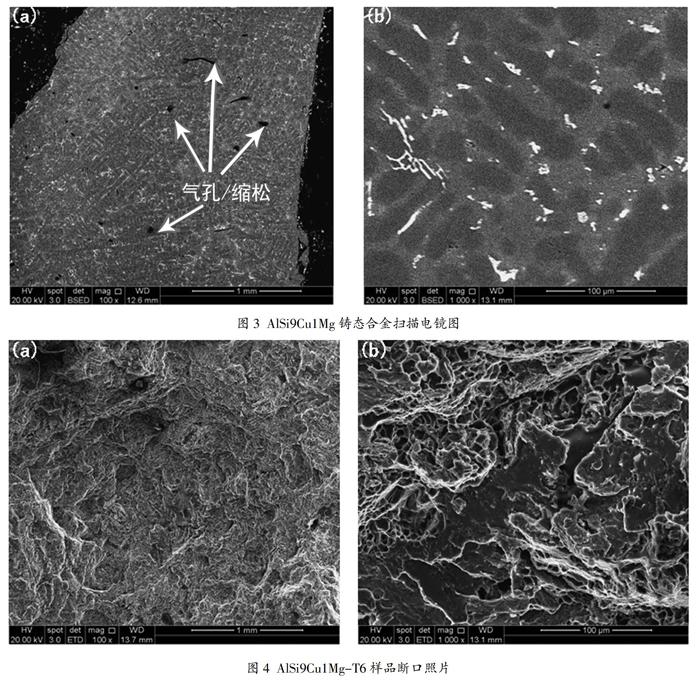

图3为低压铸造AlSi9Cu1Mg合金铸锭扫描电镜下的背散射图像。图3a为低倍宏观图像,可以看到低压铸造AlSi9Cu1Mg合金铸锭中存在大量的气孔或者疏松,这些缺陷的存在严重影响了合金的力学性能,特别是延伸率,同时也对抗拉强度有非常大的影响。这些缺陷在受力时,容易成为应力集中点,变形过程中位错容易在这些缺陷的地方聚集,最终形成裂纹源。图3b为高倍下低压成形AlSi9Cu1Mg铸态合金的背散射图像,可以看到合金中存在三种颜色,白色相,灰色相,深灰色相。白色为Si相,灰色为Al和Si的混合相,深灰色为Al基体。Si相主要分布在枝晶晶界处,呈长条状或块状。这些长条状或块状的Si相,在变形过程中,因为硬度较Al基体高,且结合强度较低,容易形成应力集中,生成裂纹源,导致合金提前断裂,影响合金力学性能[5,6]。Si相呈长条或块状,说明合金变质效果不理想。

2 T6热处理对低压铸造AlSi9Cu1Mg合金力学性能组织的影响

低压铸造AlSi9Cu1Mg合金的一般应用状态为热处理T6态,因此,对AlSi9Cu1Mg合金进行T6处理,T6处理工艺参数为:固溶515℃×6h,时效工艺为:160℃×8h。T6处理结束后,对合金进行取样测试。表2为T6热处理后低压铸造AlSi9Cu1Mg合金力学性能测试结果。

低压铸造AlSi9Cu1Mg合金经T6热处理后,合金性能有了明显的提升,平均抗拉强度从未处理前的200MPa提升至312MPa,提升幅度达到了56%。但是合金的延伸率依旧非常低,平均值为1.65%,因此,无法准确测量其屈服强度。

为了进一步研究T6热处理对合金的组织影响,对拉伸断口(图4)和T6处理后合金(图5)进行了扫描电镜观察。

图4a为低倍宏观断口形貌,较铸态合金的断口,没有明显区别。图4b为高倍断口二次电子照片,可以看到合金的断口韧窝依旧小而浅,塑性没有得到改善。

图5为不同倍数下AlSi9Cu1Mg-T6合金的扫描电镜背散射图像。

图6为AlSi9Cu1Mg合金铸锭和T6处理后的合金的扫描电镜背散射图像对比图。

图5a为AlSi9Cu1Mg合金经T6热处理后,合金的宏观背散射照片,可以看到,合金中依旧存在大量的缺陷,影响了力学性能。随着放大倍数的放大,发现,合金中的白色Si相经过T6处理后形状从长条状转变为短棒状,灰色第二相减少。为了更直观的对比,把低压铸造AlSi9Cu1Mg合金铸锭SEM照片和T6处理后SEM照片进行直接对比,如图6,可以看到,经过固溶时效处理后,合金中的白色Si相和灰色Al-Si相大量溶解,边缘相对球化,合金性能大幅提升。

3 分析讨论

Al-Si合金是很重要的一种工业合金,广泛地应用于航空、交通、建筑、汽车等重要行业。铝是第三主族元素,而硅是半导体元素,两者相互间的固溶度很小。[7,8]AlSi9Cu1Mg合金中基体元素为Al,添加了8.3%~9.7%的Si,Si的添加量低于AiSi共晶的12.5%,因此AlSi9Cu1Mg合金属于亚共晶,主要有α-Al+AlSi共晶构成。合金中加入0.30%~0.65%Mg,是为了在固溶时效处理时,通过Mg和Si的结合,产生半共格β''相(Mg2Si)对基体进行强化,引起基体晶格畸变,阻碍位错运动,增加合金的力学性能。加入0.8%~1.3%的Cu元素是为了增加α-Al的晶格畸变、生成Al2Cu相和AlXMg5Cu4Si4相对基体进行强化。

AlSi9Cu1Mg合金经过固溶处理后,合金中部分Si,全部的Mg,Cu,以溶质原子的形式,溶解在Al基体中,在随后的人工时效过程中析出,形成β''相(Mg2Si)、Al2Cu相和AlXMg5Cu4Si4相对基体进行第二相强化,大幅度提升AlSi9Cu1Mg合金的力学性能。合金铸锭的抗拉强度仅仅只有200MPa,固溶加人工时效后,抗拉强度增加至312MPa,提升幅度达到了56%,说明合金的成分设计,热处理工艺设计都比较合理。

但是合金的延伸率却非常低。主要原因有:

(1)合金中存在大量气孔或疏松,变形过程中成为应力集中点,最终成为裂纹源,导致合金拉伸性能不佳,也会影响合金的抗拉强度和屈服强度。

(2)合金中粗大的长条状过剩Si相,即使经过固溶人工时效处理,依旧存在大量的棒状Si相(图6b)。这些过剩Si相性质和基体不同,变形过程中容易成为裂纹源,影响合金力学性能。

通过分析延伸率不佳的原因,可以发现AlSi9Cu1Mg合金延伸率不佳的原因主要是生产工艺和Si相形貌分布的控制问题,因此,提出如下改进建议:

(1)增强Si的变质效果,把长条状或板状的过剩Si相调整成圆整度较好的Si颗粒。

(2)减少气孔,疏松等缺陷。

(3)尽量细化晶粒,能够有效提升合金的力学性能。

4 结论

通过对低压铸造AlSi9Cu1Mg合金铸锭以及T6处理后的合金的检测分析,得到如下结论:

(1)低压铸造AlSi9Cu1Mg合金成分设计较为合理,能够通过T6处理进行强化。

(2)低压铸造AlSi9Cu1Mg合金存在大量长条状Si相,灰色Al-Si相,以及大量气孔/疏松,合金生产控制过程有待提高。

(3)低压铸造AlSi9Cu1Mg合金经过固溶时效T6热处理后,抗拉强度得到大幅提高,延伸率依旧较低,主要是因为合金中依旧存在大量棒状Si相和大量气孔/疏松缺陷。

参考文献:

[1]刘斌,何国求,樊康乐,等.铸造铝合金AlSi9Cu3低周疲劳行为[J].功能材料,2014,4:47-51.

[2]M. Zeren, E. Karakulak, S. Gumu, Influence of Cu addition on microstructure and hardness of near-eutectic Al-Si-xCu-alloys, Trans. Nonferrous Metals Soc. China, 2011, 21: 1698-1702.

[3]F. Grosselle, G. Timelli, F. Bonollo, Doe applied to microstructural and mechanical properties of Al-Si-Cu-Mg casting alloys for automotive applications, Mater. Sci. Eng. A, 2010,527:3536-3545.

[4]T. Wang, Y. Zhao, Z. Chen, Y. Zheng, H. Kang, The bimodal effect of La on the microstructures and mechanical properties of in-situ A356-TiB2 composites,Mater. Des. 2015,85:724-732.

[5]馬广辉,李润霞,段林.铸造缺陷对ZL101合金断裂行为的影响[J].铸造,2018,67(2).

[6]宋劲松,贾志宁,马瑞,等.稀土变质剂Ce对ZL101铝合金组织及性能的影响研究[J].热加工工艺,2018,47(7):62-66.

[7]边秀房,王伟民,李辉,等.金属熔体结构(第1版)[M].上海:上海交通大学出版社,2003.

[8]北方交大材料系编写组.金属材料学参考资料[M].北京:中央广播电视大学出版社,1984,2:164.