陶瓷膜—氯化钡法精制氯化镁溶液的方法

2019-12-20海显鹍

海显鹍

(青海盐湖镁业有限公司,青海 格尔木 816000)

1 前言

2 饱和盐水基本物性参数

2.1 试验材料

MgCl2·6H2O、BaCl2

2.2 主要仪器与设备

离子色谱仪、电感耦合等离子发射光谱、粘度计、天平、烘箱。

2.3 试验方法

(1)饱和卤水中SS含量。配500 mL的氯化镁饱和溶液,用0.45 μm膜过滤后称重的方法检测溶液中悬浮物的含量,经洗涤、干燥、称重后饱和卤水溶液SS为915 mg/L。

表1 氯化镁饱满和沉淀中含量 content in MgCl2 saturated solution

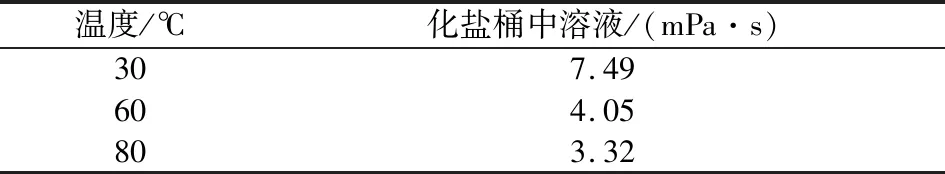

从表2中可以看出,饱和氯化镁卤水的粘度随着温度升高而降低。物料的温度若过低,粘度增大,陶瓷膜进行过滤时通量会变小,需要增大陶瓷膜面积,这样增加了设备成本;但若物料温度过高,增加了运行成本。因此,从节约成本及沉淀硫酸钡的反应温度考虑,控制卤水的温度控制在60 ℃左右。

表2 温度对溶液粘度的影响Tab.2 Effect of temperature on solution viscosity

3 氯化镁卤水中SO42-脱除工艺

将水氯镁石用纯水溶解成饱和氯化镁溶液,加热到一定温度后,加入氯化钡溶液,反应0.5 h后再通过陶瓷膜分离设备进行固液分离,从而得到脱硫的精制氯化镁饱和卤水。

3.1 过滤参数的选择

考察恒压、恒流量过滤模式通量、压力随时间的影响,确定陶瓷膜设备对氯化镁溶液进行脱硫处理的具体的工艺参数。

3.2 温度的选择

采用不同反应温度和过滤温度,对氯化镁溶液进行脱离处理。

4 结果与分析

4.1 脱硫反应温度的选择

4.2 过滤温度的选择

将反应结束的氯化镁饱和溶液进入陶瓷膜设备,控制进膜压力0.3 MPa,膜面流速2.5 m3/h条件下,考察瞬时通量与温度的变化趋势,具体如图1。随着温度的上升,通量出现明显上升,这是因为温度上升,料液的粘度下降。因此,为了获得较好的通量,最终选择过滤温度为80 ℃。

图1 温度对膜通量的影响Fig.1 Effect of temperature on membrane flux

4.3 不同过滤模式的选择

4.3.1 恒压过滤模式

将反应完的氯化镁饱和卤水升温至80 ℃后进入陶瓷膜设备,调节陶瓷膜进口压力在0.2 MPa,出口在0.18 MPa,循环流量2 m3/h,恒定压力下经过45 h,通量衰减到10 L/h,如图2所示,整个实验过程,陶瓷膜的平均通量在17 L/h。

图2 恒压条件下通量随时间的变化Fig.2 Flux changes with time under constant pressure

4.3.2 恒流量过滤模式

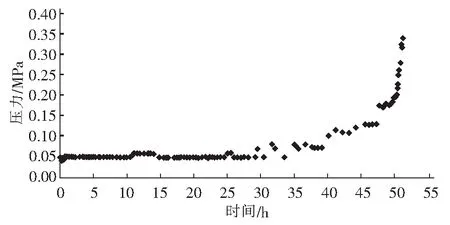

将反应完的氯化镁饱和卤水升温至80 ℃进入陶瓷膜设备,渗透通量设计在25 L/h,循环流量2.5 m3/h,经过了51 h,压力从开始的0.05 MPa,升高到0.35 MPa,如图3所示。

图3 恒流量下压力随时间的变化Fig.3 Variation of pressure with time at constant flow rate

表3 陶瓷膜渗透液中含量Tab.3 Content of and Ba2+ in ceramic membrane permeation solution

5 结论