浅谈高边坡开挖预裂成型质量过程控制

2019-12-20段志文田德智顾利超

白 毅,段志文,田德智,顾利超

(1.中国水利水电第七工程局有限公司,四川 成都 610000;2. 华电西藏能源有限公司大古水电分公司,西藏 山南 856000)

1 预裂爆破中易出现的质量问题以及原因分析

高边坡预裂施工工艺复杂、施工强度高、工程量大是水电站边坡开挖的特点,边坡预裂爆破的质量、能否及时跟进,是后续验收、支护以及开挖施工进度的关键。在边坡预裂爆破施工工艺过程中,需通过对爆破试验结果总结,不断分析优化,找到质量问题的关键;对每一步工艺节点进行过程控制,最终才能有效确保边坡开挖预裂的成型质量。

边坡预裂爆破的相关技术要求:

1)预裂缝要贯穿且在地表形成一定开裂宽度。成型质量要求中等坚硬岩石开裂缝宽≥1.0 cm;坚硬岩石.缝宽应达到1.0 cm以上。

2)相邻两残孔间岩面不平整度不大于15 cm(预裂面不平整度是指预裂孔所形成的预裂面的不平整程度),残留孔壁不允许有明显的爆破裂隙。

3)在开挖预裂面上,残留孔痕迹间距应与开孔孔距一致,整个预裂面上的残留孔痕迹应当均匀分布;对完整的岩体,成型质量要求残留孔痕迹保存率应达到85%以上,对较完整和较破碎的岩体,成型质量要求残留孔痕迹保存率应达到65%以上;对破碎的岩体,成型质量要求残留孔保存率应达到20%以上。

1.1 爆破后未形成预裂缝或孔口掀抬

未形成预裂缝的主要原因有预裂孔装药参数不理想、未形成不耦合装药等。装药参数不理想,孔底加强段药量过小爆破冲击波无法撕裂岩石,爆破能量直冲孔口,将孔口堵塞物甚至连带药卷冲出孔外,导致孔内泄压,无法达到预裂爆破效果。

孔口掀抬的主要原因是孔口堵塞段过小,爆破产生压力直冲孔口,导致孔口掀抬。

1.2 开挖轮廓面平整度差

导致开挖轮廓面平整度差的原因有地质原因和人为原因。地质条件差的岩石可采用减小线装药密度或调整孔口间距来减少影响程度。钻工不熟练、方位角误差、倾角误差、放线误差等人为因素是造成爆破后开挖轮廓面凹凸不平的原因。

1.3 超欠挖严重

出现超欠挖的原因有很多,样架不牢靠、孔位不准确、现场施工监管不力、测角度仪器精密度差等都是导致超欠挖严重的因素。钻机在施工过程中,在冲击力作用下,钻机架设位置发生偏移,或样架钢管发生变形,扣件松脱,造成钻机钻进方位角及倾角发生改变,爆破后的预裂面自然会存在超欠挖严重的问题;孔位测量放样偏差和样架未经效核,造成孔位精度达不到要求,施工过程中工人依靠卷尺测量孔距进行开孔造孔作业,导致下钻位置偏移和样架偏移,爆破后也会存在较严重超欠挖现象;在钻孔施工过程中,若测角度仪器精密度差,方位角及倾角测量存在偏差,随着钻孔深度增加,角度偏移越大,不但会出现严重超欠挖现象,而且会存在交叉孔、八字孔等质量问题。

1.4 预裂孔残孔率低

残孔率过低主要与预裂孔的装药结构有关,药量过大和孔口堵塞段过短都会导致残孔率低。药量大和空口堵塞段过短的直接结果就是孔内爆破冲击波太强,破坏预裂孔周围岩石从而破坏预裂结构面,降低残孔率。

1.5 高边坡预裂爆破实验

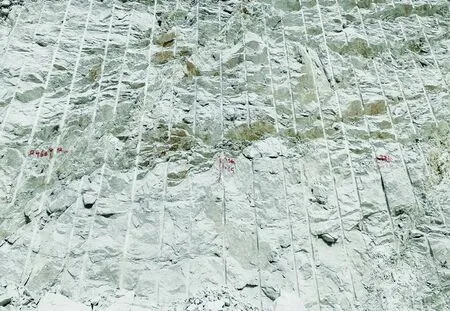

为确保西藏DG水电站厂坝基坑开挖高边坡预裂爆破质量,该工程于基坑左岸进行预裂爆破实验,爆破结果如图1、2所示。

图1 实验区爆破结果图

图2 实验区爆破结果图

上述实验结果预裂孔残孔率低,预裂面超欠挖严重,开挖轮廓面平整度差,爆破后未形成预裂缝或孔口掀抬,针对以上易出现问题,该工程及时采取以下措施,进行预裂成型质量控制。

2 预裂成型质量过程控制

预裂爆破作业主要工序如下:

爆破设计及审批→钻爆施工工作面清理、找平→基础面验收→测量放线及布孔→钻孔参数技术交底→搭设样架、架钻→钻孔→清孔→钻孔质量验收→验收合格(不合格孔回填砂浆重新造孔)→爆破申请→爆破前技术交底→装药及联网→爆破网络检查及验收→起爆→爆破后安全检查→爆破效果分析及总结。

2.1 爆破设计控制

在钻爆施工前,技术、质量、施工人员应当结合爆破区域地质岩层情况,根据前期爆破试验效果、此次作业现场情况及上次爆破总结等确定钻爆参数、起爆方式、联网方式等,从而进行此次爆破设计。爆破设计内容包含:孔位布置图、剖面图(含局部大样)、爆破网络联线图、装药结构图、钻爆参数、药量计算说明、本次爆破区域地质描述及爆破设计说明等。爆破设计必须由项目部审批,后报监理部审批,审批合格后严格按照爆破设计进行钻爆作业,以便爆破作业完成后针对各项参数进行结果分析、总结,并不断优化。

2.2 钻爆作业面清理、找平

钻爆作业区域清理基础面开口线位置必须清理干净,确保后续测量放点高程、孔位准确。主爆孔区域找平,确保主爆孔钻孔设备能够方便施工。主爆孔孔位浮渣必须清理干净,确保测量放出孔位、高程准确。

2.3 测量放线及布孔控制

测量放线过程应由测量人员和现场施工管理人员共同参与并严格按照爆破设计进行,并由测量队长二次复核,孔位、孔斜、高程等必须准确。孔位偏差不得大于孔距的5%。预裂孔的点位和方向点应当逐孔进行测放,孔位和方向点必须由现场施工管理人员和质量管理人员进行验收,以保证钻机方位控制的精度。

测放出的孔位及方向点用红油漆进行喷涂标示。对没个孔进行编号并保护。放线及布孔结束后,计算出各个孔深及倾角,并在第一时间组织钻爆施工班组进行书面交底。

2.4 搭设样架控制

样架搭设过程由测量全程控制,按照预裂孔的位置搭设样架,样架固定桩位使用手风钻造80 cm深锚桩孔,插入1.0 m长钢管形成锚桩,样架采用5 mm壁厚48 mm直径架管搭设,确保样架的刚度及稳定性;样架搭设完成后,测量效核样架工作面横杆的水平度以及竖杆的倾角,并在横杆上标示出对应各预裂孔固定钻机的点位,施工人员按照所示点位进行架钻;钻机固定在样架后先进行人工粗调,然后进行测量微调直至准确无偏差,以保证钻杆方位角、倾角满足设计要求。质检人员和施工管理人员要对样架进行复查、验收,主要对资源配置、样架稳定性、孔位准确性以及钻机在各方向的角度进行复查,复查后要对可预见性的问题进行预防并采取措施控制,复检合格后才能进行造孔施工。

图3 搭设样架过程控制图

2.5 钻孔过程控制

预裂孔钻孔过程中,现场技术员与质检员进行旁站,并按照钻孔参数对各个孔进行检查,监督钻工在开孔10、20、50、80 cm处进行钻机倾角和方位角的检查,之后每米检查一次,终孔时使用有刻度标示的钻杆进行孔深控制,孔深偏差不大于5 cm。钻孔过程中,要求钻工详细记录造孔记录,尤其是钻孔过程中各孔深位置的返尘情况,以便于装药联线时对不同地质层的装药情况进行调整。钻孔开孔时应当降低冲压压力,缓慢开孔,孔口附近钻进时应当采用低压力、低钻速进行,确保出现方位角或倾角偏差时能够及时调整过来。同时,现场技术员和质检员应当随时检查样架与钻机连接的牢固性。预裂孔倾角及方位角的监测采用地质罗盘进行测量控制,当倾角偏差>0.3°、方位角偏差>0.5°或钻机固定卡扣松动、钻机不稳定时,必须停钻并采取纠偏措施,待纠偏完成后再进行钻孔作业。钻孔完成后,进行逐孔检查验收(倾角偏差≤0.3°、方位角偏差≤0.5°、孔深偏差≤5 cm)。

2.6 爆破前技术交底

在钻孔验收合格后,结合钻孔记录现场分析并推断预裂面局部岩层情况,并根据分析结果现场调整局部线装药密度,降低对软弱夹层和岩石破碎带的爆破影响,从而控制预裂面超欠挖,提高预裂面残孔率和平整度。将调整后装药参数、联线方式现场对装药工进行技术交底。

2.7 爆破控制

装药以及联线必须按照爆破设计参数进行装药联线。预裂药卷要求按设计间距牢固的绑扎在宽3~4 cm竹片上,竹片如需搭接时必须保证搭接部位绑扎牢固,竹片背药侧靠近预裂残孔保留面。孔底加强装药段严格按照爆破设计进行加强装药,孔口堵塞段用编织袋堵塞,并用炮泥进行堵塞覆盖,确保孔内不出现耦合性装药及爆破冲击波泄压的情况发生,保证预裂爆破成型质量。联网施工过程中,现场技术员及质量管理人员对联网过程全程监督管理,炮工应当严格按照爆破设计网络联线图施工,导爆索连接采用扭结法,搭接长度>30 cm,且要求主干索、支干索和引爆索顺传爆方向的夹角<90°,以免出现哑炮。

图4 高边坡预裂爆破效果图

图5 高边坡预裂爆破效果图

2.8 预裂成型质量

通过上述各项质量措施控制,西藏DG水电站厂坝基坑高边坡预裂爆破效果明显提高,预裂孔残孔率较高,预裂面超欠挖控制优良,开挖轮廓面平整度完好,预裂爆破质量得到了有效控制,效果图如图4、图5。

3 结 语

预裂爆破是一项技术要求严格、施工过程要求严谨的爆破工艺,在施工过程中只要能够准确地找出产生质量问题的原因,采取相应的控制措施,质量问题就能够有效地避开,爆破成型质量也就有了保证。影响预裂爆破成型质量的因素还有很多,我们要对具体问题进行分析并采取措施,严格按照相关规范要求施工,才能够确保预裂爆破质量。