全自动冲洗装置在碾压混凝土运输中的应用

2019-12-20张进文刘世宗刘科松

张进文,刘世宗,刘科松

(中国电建集团贵阳勘测设计研究院有限公司,贵州 贵阳 )

所依托DG水电站工程位于西藏自治区山南地区,属青藏高原温带季风半湿润气候区,基本特性为气温低、空气稀薄、大气干燥、太阳辐射异常强烈。DG水电站为二等大(2)型工程,电站装机容量为660 MW,拦河坝采用碾压混凝土重力坝,坝顶高程3 451 m,最大坝高117 m,其中碾压混凝土浇筑方量95.6万m3,其中自卸车运输浇筑方量70.5万m3。碾压混凝土浇筑主要采取封闭保温式自卸车入仓浇筑,自卸汽车必须确保其封闭性及保温性,车顶采取自动化钢板遮阳道封闭,防止阳光照射及雨水进入,四周采取橡塑海绵张贴进行保温,更有利于减小碾压混凝土运输中VC值及温度不宜损失,且入仓强度快,有效保证了入仓浇筑质量。

1 碾压混凝土运输车辆清洗的重要性和必要性

根据施工规范《水工碾压混凝土施工规范》(DLT5112-2009)及施工技术有关要求,均已明确要求自卸汽车入仓前应将轮胎清洗干净,防止将泥土、水、杂物带入仓内。车轮夹带的污物、泥土将影响混凝土层面的胶结质量;水分的带入将改变混凝土的工作度和水胶比,影响混凝土质量。施工期间应定期对运送混凝土汽车的车况检查,保证车况良好、无漏油,采用可实用性、可操作性的施工工艺是保障碾压混凝土浇筑质量的关键要素。

2 对比分析

2.1 常规人工手动控制分析

目前碾压混凝土施工中车辆冲洗平台常规一般采用人工手动控制冲洗,在高原特殊气候条件下采取常规人工洗车需投入操作人员3人(2人冲洗,1人控制阀门),质控人员1人(负责检查冲洗洁净情况),安全员1人(负责道路运输交通安全管控),施工资源投入大,且人力及机械设备资源存在降效,施工效率低;接料→冲洗→入仓所需花费时间22 min,单次运行成本16.17元,操作平台投资90 002.39元;水资源易造成浪费;冲洗污水直接流入排水沟,并进入污水排放系统,车辆冲洗下的泥浆排放不及时将导致泥浆积聚于路面,车辆驶出时轮胎易造成二次沾染;为确保冲洗洁净,冲洗时运输车辆需在冲洗点来往行驶各1次,根据现场实际情况冲洗时间需要5 min,达标冲洗时间过长;将影响碾压混凝土浇筑强度。

2.2 全自动冲洗装置洗车控制分析

冲洗平台全自动冲洗装置洗车主要通过压力传感器、水用电磁阀和增压泵的配合使用,使得碾压混凝土运输车辆行驶至横钢杆上进行自动冲洗,碾压混凝土运输车辆驶离横钢杆进行关闭水源,达到自动冲洗的效果。接料→冲洗→入仓所需花费时间18 min,单次运行成本3.97元;操作平台投资120 002.39元;资源投入少,主要投入1人进行运输道路交通安全管控工作,全自动冲洗时间仅需1 min,冲洗达标时间短,冲洗效果好,全自动冲洗装置有效节约了水资源的浪费,同时提高了碾压混凝土浇筑强度。

2.3 对比分析

本工程碾压混凝土浇筑主要采取平层通仓法进行碾压实施,单仓仓面面积为5 000 m2,自卸汽车每车运输13.5 m3,碾压厚度为0.3 m,覆盖时间为4 h,最大浇筑强度为375 m3/h。自卸汽车混凝土运输浇筑70.5万m3,单车运输5.2万次,常规人工冲洗单次运行84.1万元(不包含操作平台),自卸汽车冲洗耗时4 333 h,全自动冲洗装置单次运行20.6万元(不包含操作平台),自卸汽车冲洗耗时866 h。

全自动冲洗装置不仅仅节约了碾压混凝土运输车辆冲洗时间,还节约了投资成本,提高了施工功效,还全方位大大提高了运输车辆冲洗质量,为碾压混凝土浇筑质量提供了有利保障。全自动冲洗装置运用的可实用性及可操作性大大提高了碾压混凝土浇筑连续上升的施工特性,与常规人工手动控制冲洗而言,无论从经济效益还是实用性及可操作性等方面对比均有较大优势。

3 全自动冲洗装置设计介绍

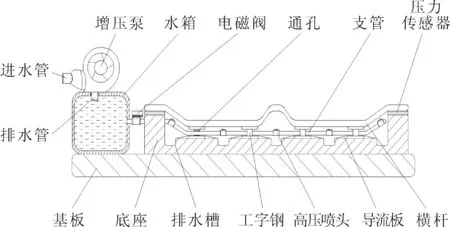

主要组成部分:排水槽、工字钢架、压力传感器、横钢杆、水箱、增压泵、进水管、排水管、支水管、压力传感器、水用电磁阀、高压喷头、导流板等。

结构布置:本平台支撑体系主要采用工字钢和槽钢制作,上部表面横钢杆为φ32 mm螺纹钢杆,以间距10 cm水平焊接布置,底部设有排水槽,排水槽背面设有沉淀箱。

自动装置设计:支撑体系下部中安装布置压力传感器,侧面布置安装水箱,并安装有增压泵,支水管位于两个相邻横钢杆的中线上,左侧固定安装有水用电磁阀,支撑体系的排水槽部位装有5组共计30个高压喷头,每组高压喷头在支水管上呈等距离分布。

4 全自动冲洗装置运行

在保持水箱内部水压恒定前提下,通过将碾压混凝土运输车辆开至横钢杆上,横钢杆带动压力传感器挤压,压力传感器控制水用电磁阀打开和增压泵启动,增压泵通过涡轮旋转并带动进水管内部的水量通过排水管进入水箱,水箱通过支水管和高压喷头对碾压砼运输车辆进行清洗。

碾压混凝土运输车辆上的泥浆通过横钢杆与工字钢架之间的间隙落入导流板上,在高压水流的作用下带动泥浆流入排水槽和沉淀箱内部,避免泥浆排放不及时导致泥浆积聚于路面而污染轮胎,再通过将碾压砼运输车辆开至碎石上进行脱水,达到避免轮胎二次污染的效果。全自动冲洗装置运行效果详见图1。

图1 全自动冲洗平台布置图

5 安全与质量控制

5.1 安全控制

根据现场实际布置情况,全自动冲洗装置冲洗平台安全隐患控制重点,主要有:道路交通安全管控及施工用电安全管控两方面,具体控制措施如下:

道路交通安全管控:定期开展做好自卸汽车驾驶员安全教育培训管控工作,遇下坡路段及弯道应减速慢行;储备相应备品备件,定期做好自卸汽车车况运行维护保养及检修工作;划分施工区及安全区,严禁非工作人员进入施工现场;根据现场实际布置情况,统筹做好专用运输道路规划布置工作,跟进做好道路交通运行及维护安全管控工作,并完善相应标识标牌;加强夜间碾压混凝土施工,道路运输及全自动冲洗平台照明施工管控。

施工用电安全管控:加强夜间施工照明用电安全管控,受损用电线路及时进行更换修复;非电气专业人员不得进行电器安装与维修,不得擅自接电源;现场移动式电气设备,必须执行“一机一闸一保护”制度,并定期校验,确保灵敏可靠。

5.2 质量控制

自卸汽车运输前应提前做好外部保温材料张贴牢固性及车顶自动化钢板遮阳道检查工作,避免阳光及雨水渗入;道路冲洗人员应确保入仓道路结净,道路应及时进行冲洗,积水应进行清理;自卸汽车运输至全自动装置洗车平台时应检查遮阳道密封性,避免冲洗装置冲洗过程中水花溅入运输车辆,影响VC值及混凝土温度流失。

6 结 语

西藏DG水电站碾压混凝土浇筑洗车平台采用全自动冲洗装置的施工工艺,全自动冲洗装置的结构设计、运行原理、实用性及可操作性更为合理,经全自动冲洗装置冲洗的碾压混凝土运输车辆,车轮及底盘相应污物及泥土一次性冲洗洁净,冲洗时间短,资源投入小,投资成本低,有效提高了自卸车运输冲洗质量,且不制约碾压混凝土浇筑连续上升施工特性。在实际运行过程中有效加快了冲洗进度,降低了劳动强度,对高海拔环境下作业工人的职业健康与劳动保护产生积极效益。运输车辆污物冲洗质控效果整体较好,碾压混凝土浇筑强度及浇筑质量得到了有力保障。