基于RMS的旋转叶片叶尖间隙信号处理方法

2019-12-20段发阶叶德超李杨宗

张 鑫 ,段发阶,叶德超,李杨宗

(1.天津大学 精密测试技术及仪器国家重点实验室,天津 300072;2.善测(天津)科技有限公司,天津 300382)

旋转叶片叶尖间隙是指转子叶片的顶端与机匣内壁之间的径向间距,大量研究表明,叶尖间隙是航空发动机性能分析和评估的重要参数,对发动机的效率、安全性和可靠性都至关重要[1]。对于典型航空发动机,每一级转子的叶片数可达上百片,工作时转速可达到上万转每分钟,要求达到高速实时测量,则传感器的动态响应时间仅为几微秒左右[2]。同时由于发动机内高温高压的工作环境,导致传感器测量环境恶劣,其他因素影响效果复杂,噪声信号大[3-4],对信号采集和处理均提出很高要求[5-6]。

为克服上诉问题,本文提出了一种基于RMS的叶尖间隙信号处理方法,通过对旋转叶片的叶尖间隙信号进行有效值转换计算,利用信号的RMS值对叶尖间隙值进行表征。并搭建了一套基于该方法的电容式叶尖间隙测量系统进行测试验证,实验结果证明该方法可以有效减少需要传输的数据量和传输速率,提高测量系统效率,实现对叶尖间隙的高精度实时在线测量。

1 基于RMS的叶尖间隙信号处理方法

1.1 叶尖间隙信号特征分析

目前,叶尖间隙测量系统的叶尖间隙信号可由电容传感器[7-8]、微波传感器[9]、光纤传感器[10]、电涡流传感器[11]等测量获得。各种类型传感器输出的信号形式具有类似性。

以电容式传感器为例,当叶片未到达传感器探头位置时,传感器输出底噪信号,当叶片扫过传感器时,输出信号由小变大再随着叶片远离再次变小,当叶片运动到正对传感器探头的位置,电容式传感器输出达到极大值,一个脉冲信号代表了一个叶尖间隙,该脉冲信号的峰峰值Vpp表示叶尖间隙值[5,8]。典型叶尖间隙信号如图1所示,其信号的频率范围一般在1~400 kHz,常用频率为150 kHz,峰峰值为2~10 V。

图1 叶尖间隙信号Fig.1 Blade tip clearance signal

在航空发动机运转时,其叶片叶尖旋转线速度极高,叶片运动到传感器探头边缘位置到正对传感器探头位置的时间极短,即可以忽略信号上升和下降时间,于是将叶尖间隙信号理想化视为一个具有固定周期的脉冲信号与一固定直流信号(底噪)的相加,其周期与叶片叶尖线速度有关。

1.2 基于RMS的叶尖间隙信号处理原理

对于一个周期信号,其均方根值RMS(root mean square)表达式为

式中:x(t)为周期信号;T为信号周期;xRMS为信号RMS值。

信号的RMS值也被称为信号的有效值,是对信号幅度的基本度量[12]。

对于一个周期脉冲信号,其信号峰值与RMS值之比被称为峰值因素(crest factor),用CF表示,是与脉冲信号的占空比相关的复合参数。当信号的占空比确定,峰值因素即为一定值,就可以确定信号RMS值与信号幅值的关系。

式中:A为脉冲信号幅值;xRMS为信号RMS值;P为信号占空比。

典型叶尖间隙测量方法中最关心的是输出信号的峰峰值信息,因为信号的峰峰值信息对应叶片正对传感器探头的最小间距,即叶尖间隙值。所以对叶尖间隙信号峰峰值信息的提取精度直接决定了测量结果的准确性,对信号采集和处理要求很高。

经前述分析可知,叶尖间隙信号可近似视作一个周期脉冲信号与直流信号的相加,只要去除信号中的直流分量,即可按照周期脉冲信号处理,周期脉冲信号的幅值A即为叶尖间隙信号的峰峰值Vpp。又可知,该周期脉冲信号的占空比是由叶片间距和叶片宽度决定,即占空比确定,所以其峰值因素是定值。由式(2)可知,该信号的幅值A与信号的RMS值呈线性关系,故可采用去除直流分量后叶尖间隙信号RMS值代替峰峰值表征叶尖间隙值。

采用信号的RMS值输出给后续处理电路,即采用模拟电路得到一个和信号RMS等量的直流输出,用以计算叶尖间隙值。此方法不要求后续电路高速实时采样以获得原始叶尖间隙信号的峰峰值,可以有效降低后续电路采样率和信号处理难度。

2 基于RMS的叶尖间隙测量方案

本文通过对叶尖间隙信号的分析,提出一种基于RMS的信号处理方法,设计了如图2所示的电容式叶尖间隙测量方案,通过计算得到间隙信号的RMS值将其用来表征叶尖间隙信息,最后将信号RMS值作为测量结果发送给上位机进行后续数据处理,计算得到叶尖间隙值,实现对旋转叶片叶尖间隙的实时测量。

图2 基于RMS的叶尖间隙测量方案Fig.2 Measurement scheme of tip clearance based on RMS

2.1 信号RMS值计算方法

信号的RMS值又被称为信号的有效值,对于电压信号的有效值,其定义为

求信号的RMS值最直接的方法是根据定义式采用直接计算,直接利用乘法器或运算放大器直接进行平方、平均值和平方根计算。但是直接计算法的动态范围有限,尤其是在平方器之后必须处理振幅变化很大的信号。目前更加常用的方法是利用反馈在电路输入处隐式进行求平方根计算,将通过转换电路得到的最终输出结果通过反馈参与运算,从而得到一个带有输入的隐式解结果。

AD536A是一款能够将输入信号快速转换成真有效值输出的模拟集成电路,能够直接运算包含直流和交流成分等复杂输入波形的真有效值,并连续实时输出正比于输入信号真有效值RMS的直流电压[13]。该芯片测量带宽为300 K(输入信号电压大于100 mV),可以实现高频采样。

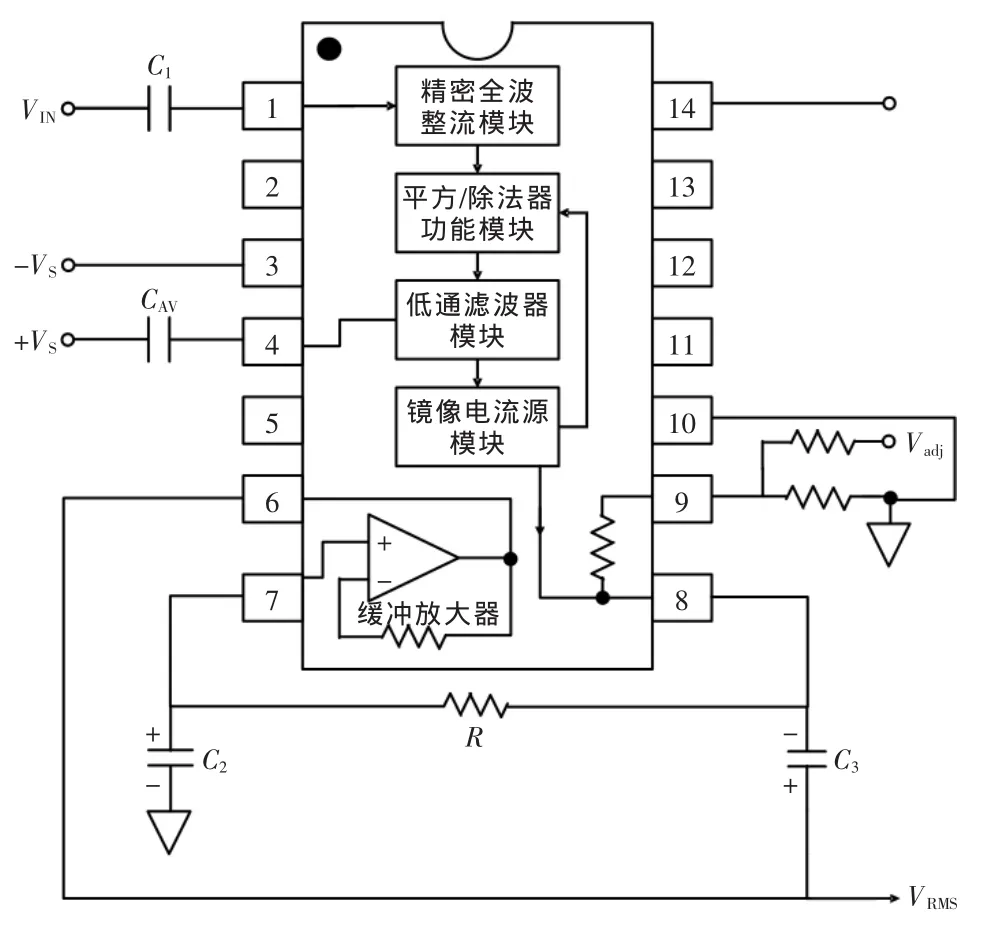

AD536A内部分为5个功能模块,分别为精密全波整流模块,平方/除法器功能模块、低通滤波器模块、镜像电流源模块、缓冲放大器模块,如图3所示。

图3 AD536A内部工作原理框图Fig.3 Internal working principle block diagram of AD536A

Iout又驱动镜像电流源输出两路信号,其中一路I3作为反馈输入到平方/除法器模块作为除数,I3=Iout,则经变换可知有如下关系:

输入到AD536A的交流信号Vin,在其内部首先通过绝对值电路进行精密整理,得到一个和输入电压信号具有对应关系的单极性电流I1;然后电流I1输入到平方/除法器部分,依次完成平方和除法计算,得到I2=I12/I3;接下来,I2输入到低通滤波器模块,该部分与外部滤波电容CAV相连组成低通滤波器,当由外部滤波电容CAV决定的时间常数大于输入信号的周期时,则输出Iout为输入信号的平均值:

最后镜像电流源的另一路信号Iout输入到单位增益缓冲放大器,再将电流转化为电压:

为后续电路提供低阻抗电压输出,得到输入信号的 RMS值 VRMS。

2.2 RMS转换电路设计

在基于RMS的旋转叶片叶尖间隙测量系统中,将叶尖间隙信号输入到AD536A中,计算得到叶尖间隙信号的RMS值。为了保证输入信号RMS值的计算精度和提高转换效率,还需选取合适的外围电路参数,采用AD536A的RMS转换电路如图4所示。

图4 RMS转换电路设计Fig.4 Design of RMS conversion circuit

AD536A的应用电路设计中最为关键的是滤波时间常数的设置,只有当低通滤波模块求均值的滤波时间常数τ1大于输入信号周期时,才能有效求出输入信号的均值,滤波时间常数与外部滤波电容CAV有关,两者具有线性对应关系,具体为1 μF的CAV对应25 ms的滤波时间常数,即:

对于具有高峰值因数的输入信号,其滤波时间常数至少为输入信号周期的10倍。已知典型叶尖间隙信号频率范围在1~400 kHz,取其最小频率1 kHz,则叶尖间隙信号周期最长约为1 ms,故而确定滤波常数时间为10 ms,根据前述关系式(7),同时考虑尽量减小输出误差,最终选择0.47 μF的外部滤波电容CAV。

为了去除叶尖间隙信号中的直流分量影响,在信号输入端前串联一个无极性电容C1,与内部电阻构成一个高通滤波器,可以滤除输入信号中的低通或者直流信号成分。

同时,为了提高AD536A的转换精度,还在引脚9上加入外部调整电压Vadj,用于调整输出偏移量。AD536A的外围电路设计采用双极性输出滤波电路形式,图中C2、R、C3与AD536A内部的缓冲放大器组成双极性滤波器,可以减小纹波误差的输出,提高RMS值的转换精度,缩短响应时间。

3 试验结果与分析讨论

3.1 模拟实验

根据本文提出的基于RMS的叶尖间隙信号处理方法,设计了一套旋转叶片叶尖间隙测量系统,利用现有实验装备,搭建了一套基于电容传感器的叶尖间隙测量模拟实验平台(图5),检验测量效果。

利用无刷直流电机带动模拟转子转动,模拟发动机转子高速转动,转子叶片采用16片钢材料直板模拟旋转叶片,转速约为3000 r/min。电容传感器通过夹板固定在高精度一维位移台上,传感器探头正对模拟转子轴心,传感器探头端面与叶片叶尖平面平行。

实验开始,先将传感器探头与叶片轻微接触,然后旋转高精度一维位移台的微动旋钮,使传感器远离叶片至一定距离。启动电机模拟转子旋转,测量系统得到叶尖间隙信号的RMS值,然后不断调整叶尖间隙值,得到不同位置下的RMS值。

3.2 实验数据分析及非线性拟合

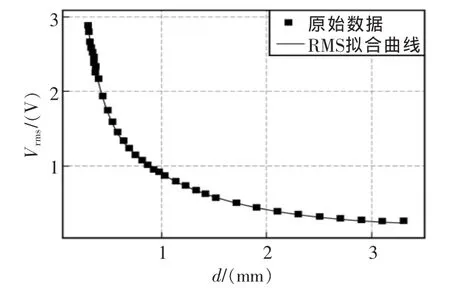

模拟实验得到的数据如图6所示,横坐标Vrms为RMS转换电路输出电压,纵坐标d为叶尖间隙值,作出散点图后对数据进行曲线拟合,得到叶尖间隙值与叶尖间隙信号RMS值的对应关系式,由此进行测量系统的性能评估。

图6 实验测量数据图Fig.6 Experimental measurement data diagram

1)测量模型估计

在电容式叶尖间隙测量系统中,叶尖与传感器探头可视作两电容基板,两者之间的电容为

通过信号预处理将电容C(d)线性放大为电压V,K2为灵敏度系数,由前述已知叶尖间隙信号的峰峰值大小直接反映了叶尖间隙值,故信号峰峰值与叶尖间隙有如下关系式:

在转换电路中已滤除信号中的直流分量仅保留交流分量,故信号峰峰值Vpp即为周期脉冲信号幅值A,又根据前述已知信号峰值与其RMS值有式(2)的关系,经变换可以得到:

2)测量数据非线性拟合

根据式(11)对图6中的原始数据进行拟合,得到图6中的拟合曲线,其中各参数为K=0.89637,a=-0.00852,l=-0.03254。通过数据分析可以看出,拟合曲线的相关系数R达到0.999以上(图7),原始数据各点均匀落在拟合曲线上或者曲线周围,说明了拟合曲线及测量模型符合叶尖间隙的真实情况,叶尖间隙信号的RMS可以用以表征叶尖间隙值,将其结果用于后续的数据处理。

考虑到实际测量过程中存在测量误差,d和Vrms分别以d-a、Vrms-l来表示,则基于RMS的叶尖间隙测量曲线模型为

图7 数据分析结果Fig.7 Results of experimental data analysis

3.3 系统性能评估

经过系统验证,采用基于RMS的电容式叶尖间隙测量可实时快速准确地测量旋转叶片叶尖间隙值。相比采用原始叶尖间隙信号用于后续数据分析,系统采样率至少需要达到10 MHz以上,还需设计相关的峰值检测电路或程序用以提取叶尖间隙信号的峰峰值。采用基于RMS的叶尖间隙测量系统,系统采样率仅需10 kHz,且不需要再进行后续峰值检测处理,大大提高了系统测量效率。

4 结语

本文针对旋转叶片叶尖间隙信号高速实时处理需求,提出了一种利用叶尖间隙信号的RMS值表征叶尖间隙值的处理方法,设计了相应的硬件转换电路,完成了将叶尖间隙电压信号计算转换为RMS等量直流信号等功能。解决了普通叶尖间隙测量系统传输数据量大,信号处理复杂等问题,减轻了上位机负担,提高了测量效率。设计了一套基于RMS的叶尖间隙测量系统,经过模拟实验以及结果数据拟合,证明了采用该方法的叶尖间隙测量系统灵敏度高,实时性好,满足现场测量要求,显著提高系统后续的可扩展性,可对发动机叶尖间隙进行高精度实时在线测量。