1000MW超超临界汽轮机一体式主汽门阀壳强度分析

2019-12-19吕志超

吕志超

摘 要:以某1000MW超超临界汽轮机为例,建立了一体式主汽门阀壳三维模型,利用ABAQUS软件分析了纯压力载荷、热态运行及20万小时高温蠕变三种工况下阀壳的应力应变情况。结果表明,本阀壳在以纯压力载荷工况和热态运行工平均薄膜许用应力比和局部许用应力比均小于1;20万小时候热态运行后截面平均蠕变应变小于1%,局部蠕变应变小于2%;阀壳的设计满足20年设计寿命内各种计划运行工况。

关键词:超超临界汽轮机;主汽门;强度分析;多轴蠕变

引言

自20世纪70年代的能源危机以来,世界各国都在致力于提高燃煤机组的发电效率。超超临界汽轮机由于热效率高、二氧化碳排放低、建设成本低的特点,成为世界主流的汽轮机发展方向[1]。自2006年11月华能玉环电厂1号百万千瓦机组投运以来,我国超超临界汽轮机技术不断提高,达到了世界领先水平。其中补汽阀技术广泛应用于超超临界机组高压进汽模块,补汽阀能够使滑压运行机组在额定流量下,进汽压力达到额定值;提高机组运行的经济型;同时也可以在牺牲一定经济型的条件下,提高机组出力[2]。

补汽阀在设计过程中,由于处在运转层下方,补汽管道复杂、压力损失大、管道制造成本高、设计过程中与电力设计院配合周期长,综合成本高。基于降低成本增加效率的目的,孙维杰[3]设计了660MW超超临界机组主汽阀、补汽阀一体式高压阀门,降低了制造成本。

高压阀门承受着整个汽轮机中最高的温度和最高的压力,高压阀门的可靠性直接关系到整个机组的安全性。其中,阀壳的结构合理性尤为重要。主汽阀、补汽阀一体式高压阀门由于阀壳结构的更改,必须进行全工况的强度分析。

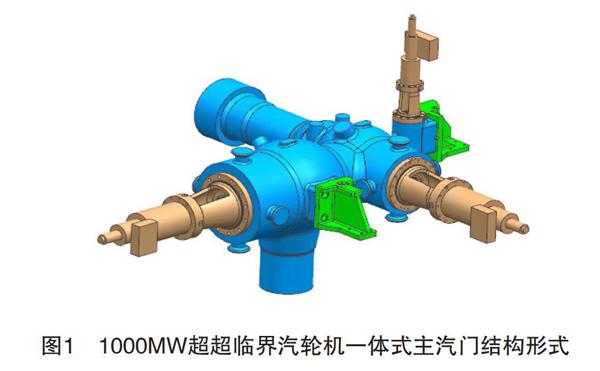

一、1000MW超超临界汽轮机一体式主汽门结构形式

本文基于西门子1000MW汽轮机高压进汽阀门进行设计,进汽参数为28MPa/600℃/620℃,VWO最高压力为28MPa。将补汽阀直接与高压主汽调门腔室连接,其中主阀和调阀主要结构尺寸参考1000MW汽轮机高压主阀和调阀,补汽阀结构尺寸参考660MW汽轮机补汽阀,如图1所示。

高压阀门是高压部分的重要部件,承受着高温高压载荷,这些恶劣的工作条件对高压阀门强度和密封性是很严峻的考验。为了保证高压阀门在稳定运行状态下以及长期运行(20万小时)以后,仍然具有良好的性能,因此本文对高压阀门的静强度、热载荷强度、蠕变强度以及蠕变应变进行详细的分析计算。

二、计算模型及网格划分

(一) 计算模型及网格划分

1. 计算模型简介

各阀座过盈配合处皆取最大过盈量建模,主门阀座直径过盈量0.5mm;调门阀座直径过盈量0.45mm;补汽门直径过盈量0.28mm。阀壳材料为GX12CrMoWVNbN10,阀座材料为X10CrMoVNb9-1。

2. 网格划分

单元类型C3D10MT,阀座与阀壳接触位置及试算高应力区等重要区域进行网格加密,节点数共456590,单元数共301446。

(二)计算工况及边界条件

1.计算工况

阀壳强度计算考虑试验压力情况、高温蒸汽存在时的热力耦合情况和阀门设计寿命内阀壳的高温蠕变情况,因此分纯压力载荷、热态运行及20万小时高温蠕变三个载荷步进行计算。纯压力载荷步是为了得到在阀壳在阀座安装后承受高压条件下,高压阀门的应力分布状况,并对进行强度考核;稳态运行载荷步是为了得到在稳态运行工况下,高压阀门的应力分布状况;高温蠕变载荷步是为了得到高压阀门在高温下运行20万小时后,高压阀门的蠕变应力分布情况,同时计算蠕变应变分布状况,为计算过盈接触面松弛后的高压阀门的密封性能提供分析数据。主蒸汽参数:温度600℃,压力28MPa。补汽参数:补汽压力17.4MPa,温度564.63℃。

2.计算边界条件

在安装与运行过程中,阀座始终保持与阀壳的过盈配合,因此在阀壳与主门阀座、调门阀座、补汽门阀座的接触面三个位置定义接触约束;阀门通过两处支架固定在汽轮机基础上,因此在阀门支架安装处相应位置定义X、Y、Z三个方向的约束。

纯压力载荷步需要在高压阀门的各个表面添加对应的压力载荷,考虑设计余量,压力载荷取1.5倍设计压力,即42MPa,并在存在拉伸或者压缩的管道横截面施加等效盲管力。

热运行载荷步和20万小时高温载荷步除了压力载荷外,在高压阀门的各个面上添加相应的换热系数和环境温度。通过ABAQUS的热-位移耦合算法,计算阀门稳态热应力场和热应变场。其中,蠕变本构采用Cocks-Ashby蠕变本构模型[4]。

三、计算结果及考核

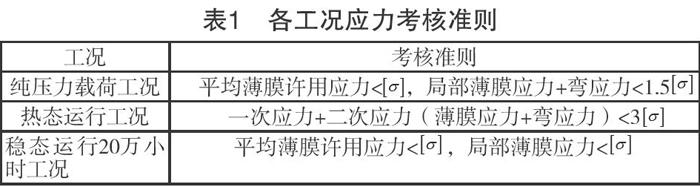

参考JB 4732-1995《钢制压力容器——分析设计标准》[5],各工况应力考核准则如表1所示。

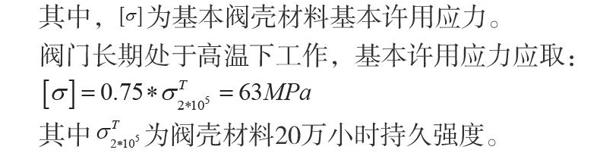

其中,为基本阀壳材料基本许用应力。

閥门长期处于高温下工作,基本许用应力应取:

其中 为阀壳材料20万小时持久强度。

高温区域除了考核蠕变应力外,还需要考核蠕变应变,目前以多轴蠕变考核为主,计算时采用多轴蠕变子程序或Python后处理软件,考核其多轴蠕变应变。具体考核准则如表2所示:

(一)纯压力载荷工况

纯压力载荷工况下,许用应力比如图2所示。由于阀座存在过盈,因此该区域应力属于峰值应力区域,最大应力为215MPa,位于调阀内腔到补汽阀内腔的转角过渡区域,此区域沿壁厚方向约有三分之一区域的应力比超出1%,但阀壳壁厚截面平均薄膜许用应力比小于1,局部许用应力比小于1,强度符合设计要求。

(二)热态运行工况

VWO热态运行工况下,许用应力比如图3所示。许用应力比均小于1,符合强度设计要求。最大应力比为0.9133,位于主门阀座入口处的阀壳区域。

(三)热态运行20万小时工况

热态运行20万小时后,多轴蠕变应变如图4。最大蠕变应变和最大应力出现在调阀内腔到补汽阀内腔的过渡区域,蠕变峰值为1.53%,位于调门腔到补汽门内腔的过渡区域。应力峰值为73MPa。阀壳壁厚截面平均蠕变应变小于1%,局部蠕变应变小于5%,局部峰值应力低于许用应力,平均薄膜许用应力比小于1,局部许用应力比小于1,蠕变应变和应力强度符合设计要求。

四、结论

以超超临界汽轮机节能减排、增效降本为目标,针对1000MW超超临界汽轮机主汽阀补汽阀进行了一体式阀壳结构设计,并分析计算了纯压力载荷、热态运行、热态运行20万小时三种工况下阀门的应力强度。

(1)阀壳材料使用GX12CrMoWVNbN10,阀座材料使用X10CrMoVNb9-1的1000MW超超临界汽轮机一体式高压主汽阀在纯压力载荷工况,阀壳Mises应力考核合格,在热态运行工况,阀壳Mises应力考核合格,在热态运行20万小时工况,阀壳Mieses应力考核合格且阀壳蠕变应变考核合格。

此模块化设计的高压主汽阀壳符合机组设计寿命内的运行安全性要求。

(2)在调阀内腔到补汽阀内腔的过渡区域,纯压载荷下的最大机械应力、热态运行工况下的热应力以及稳态运行20万小时工况下的蠕变应变都达到最大值,在设计时应对此处进行更加平滑的设计以降低局部应力,保证阀门安全性。

(3)在纯压力载荷工况下,由于阀座阀壳存在过盈配合,因此配合区域存在较大应力,峰值为215MPa,在密封面接触应力可以保证密封的条件下应适当降低阀座过盈量。

参考文献

[1] Viswanathan R, Coleman K, Rao U. Materials for ultra-supercritical coal-fired power plant boilers[J]. International Journal of Pressure Vessels and Piping,2006, 83(11): 778-783.

[2] 包伟伟,高敏,庞浩城,等.1000MW超超临界机组补汽调节技术经济性分析[J].发电设备,2016,30(1):11-15.

[3] 孙维杰.汽轮机主汽补汽联合式阀门设计研究[D].上海交通大学,2016.

[4] Cocks A C F, Ashby M F. On creep fracture by void growth[J]. Progress in Materials Science, 1982, 27(3): 189-244.

[5] JB 4732—1995 (2005年确认)钢制压力容器——分析設计标准.