面向能耗和效率的加工工序排列优化方法研究

2019-12-19高历陈冰肖敏

高历 陈冰 肖敏

摘 要:以加工时间和能耗双目标参数的机械加工工序排列优化为应用对象,提出了一种用于优化加工工序排列组合的组合博弈方法。首先建立加工零件模型、工艺流程,搭建了实验平台,并根据零件加工过程中各工序所需要的时间、能耗,对零件加工的工序进行了排列组合,在此基础上,施加合理约束对加工工序组合进行了筛选。基于多目标优化以及博弈理论,采用合作博弈的方法对零件加工工序组合的时间和能耗进行归一化处理,建立收益函数,按照预设的权重比进行博弈均衡,根据综合收益选出了加工工序排列组合的最优解。最后通过实例验证了该优化方法的有效性。

关键词:加工工序排列优化;合作博弈;加工时间;能耗

中图分类号:TH13 文献标志码:A 文章编号:2095-2945(2019)35-0001-04

Abstract: In this paper, a combinatorial game method is presented to optimize the permutation and combination of the manufacturing process with the processing time and energy consumption as bi-target parameters. Firstly, the machining part model and process flow are established, and its related experimental platform is built. According to the time and energy-consumption of each process, its machining permutation is cultivated with reasonable constraints applied. Then, these two parameters are normalized with cooperative game method to carry out a profit function, while game is balanced according to the preset weight ratio, and the optimal solution for permutation is eventually figured out under the comprehensive income. Finally, the effectiveness of the optimization is verified by an example.

Keywords: arrangement and combination of manufacturing process; combinatorial game; machining time; energy consumption

引言

当今的全球化市场大环境使得相似机械产品的竞争愈发激烈,从而对产品的快速设计与制造、高柔性、低成本等方面提出了更加严格的要求[1]。在具体的产品生产中,出于对时间和能耗等方面的考虑,生产者希望能够通过在实际生产中通过对工艺以及具体工序的优化,从而减少生产时间和能耗,最终降低成本。但时间、能耗以及可靠性这些指标常常是相互矛盾的,因此生产者需要根据实际生产情况和要求综合考量时间、能耗以及可靠性等多目标条件要求,最终达成一个尽可能满足多个设计参考指标要求的方案即博弈均衡。

博弈论是研究决策主体行为发生直接相互作用时候的决策以及这种决策的均衡问题,它主要研究现实中的两难甚至多难问题,得到一个相对均衡的最优解。通过分析多目标优化的相关理论,发现多目标优化在处理多个目标的矛盾冲突方面与博弈论思想的契合度很高。1991年Rao等[2]率先在机械领域的多目标优化中使用了博弈理论; Lewis等[3]在飞行器设计领域应用了博弈模型;赵健东[4]等将纳什均衡应用于挖掘机工装设计;陈亮[5-6]等根据博弈理论,构建了多目标设计决策模型,并给出了求解方法;Xiao等[7]基于纳什均衡,针对多目标、多学科提出了一种非合作博弈的优化方法;Isuamfon等[8]进行了计算机辅助数控刀具路径能量需求的建模;Li等[9]通过经典推销员TSP模型,采用模拟退火和蜂巢算法对机床加工的时间和能耗的计算方法进行了推导。

本文将多目标参数优化的博弈论方法应用于生产工艺以及具体工序的排列组合问题,针对合作博弈建立对应的模型和求解方式并给出求解过程,最终通过加工生产案例验证其有效性。

1 多目标优化模型的构建

多目标优化设计是为了处理各个目标之间的关系及其对最终需求的影响。这正与博弈理论局中人和局中人策略的关系相对应,因此采用博弈理论能够对多目标优化所面临的两难或者多难问题建立合理的模型。而合作博弈追求的是整体效益的最大化,而本文主要研究加工时间和能耗的双目标参数优化问题,需要将时间和能耗两个指标综合起来使得整体效益的最大化,这正与合作博弈思想相契合。

2.3 模型求解约束条件

在实际的产品生产与工艺流程规划过程中,根据对各个需求指标的权重不同,就会使得博弈结果产生不同。

在进行博弈之前,通常需要通过基于实际生产情况和设备等因素进行考量,设定了三个约束条件:

(1)钻小孔、钻大孔工序应该分别在铣小孔、铣大孔工序之前;

(2)尽量减少换刀次数;

(3)銑小孔、铣大孔工序尽量与铣小圆槽、铣大圆槽工序相邻。

3 基于加工案例的多目标参数合作博弈方法验证

結合前文,基于加工案例的多目标参数合作博弈方法主要步骤如下:

(1)确定加工模型中特征所需的加工时间和能耗;

(2)计算出加工工序的所有排列组合,通过增加合理约束来缩小备选加工工序排列组合方案;

(3)计算出筛选后的加工工艺流程所需的总时间和总能耗;

(4)通过对各个方案总时间和能耗进行归一化处理,统一量纲,建立收益函数;

(5)按照合作博弈的收益计算公式,计算出各个方案在该种博弈模型下的最终收益,选出最优方案。

为验证该方法的有效性,现构建一套有多目标参数的加工方案如图1所示。在图1中,加工特征为小孔,其余分别为小圆槽、台阶、大孔、大圆槽,其中台阶为事先已加工完成的工序,因此,主要考虑其余工艺的加工顺序排列。

本文的加工设备采用一台数控加工中心,配备φ3钻头、φ3铣刀、φ7钻头、φ6铣刀四把刀具,用来加工图1中与其尺寸匹配的特征,设定了空载、带载(切削)以及换刀所需的时间和能耗,其中能耗的计算方法如式(8)所示:

其中E代表加工工序(工步)所需要的能量,q代表每一个加工工序(工步)走刀时每秒消耗的能量,t为加工该工序(工步)所需要的总时间。

结合式(8)计算方法与图1中的尺寸数据,计算了不同刀具加工不同特征所需要的时间和能量,最终可得出计算结果与刀具分配方案如表1所示。

结合2.3中所设定的约束,经计算机筛选后,最终得出了满足约束条件的56种备选加工工序的排列组合。

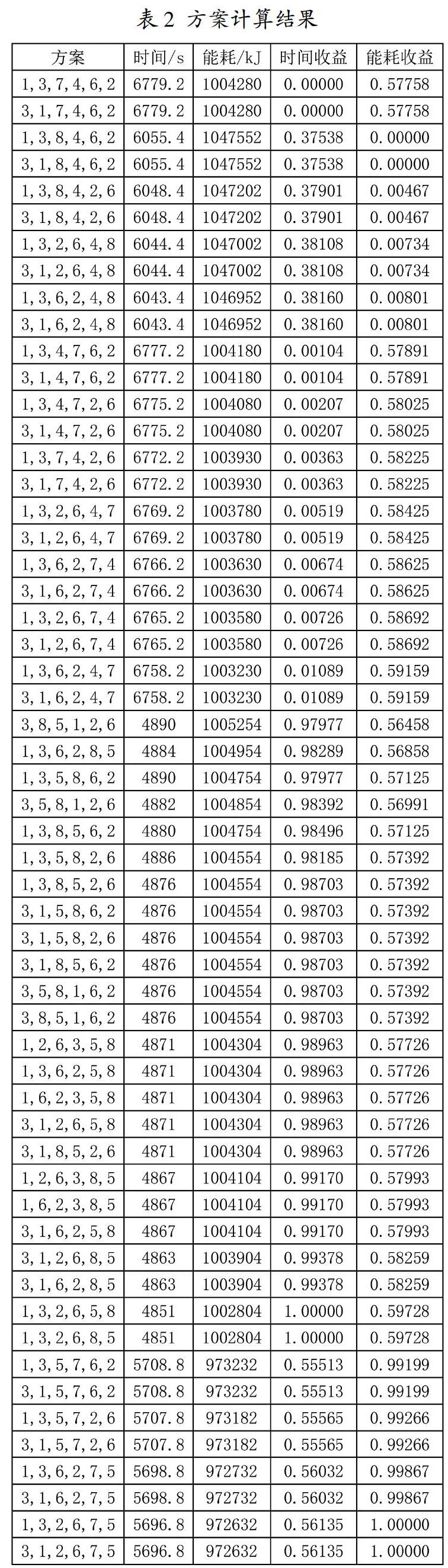

通过对这56种组合的计算,分别得出其所需要的总时间和总能耗,其计算结果如表2第2、3列所示。

由于最终需要综合考虑时间和能耗需求对方案选择的综合影响,因此需要通过博弈相关理论先对其进归一化处理。时间能耗均对加工工序排列有负向作用,因此应取最小值为最优值。根据式(3),可计算出归一化处理的时间收益和能耗收益,其结果如表2第4、5列所示。将钻小孔、铣小孔、钻大孔、铣大孔1、铣大孔2、铣小圆槽、铣大圆槽1、铣大圆槽2分别编号为1~8,其最终加工方案得出计算结果如表2第1列所示。

归一化处理之后,根据收益函数计算出其收益,由于本模型只有时间和能耗两个指标,也只有一个受益人,所以收益函数得出的收益值,就为归一化处理以后的结果。

合作博弈的目标函数及最后的求解结果, 能较准确地体现各设计需求对产品整体的重要性。由式(4),结合实际加工情况,不妨设时间-工艺重要性系数为0.4,能耗-工艺重要性系数为0.6,其合作博弈收益函数如式(9)所示:

F(X)=[f1(X)]0.4[f2(X)]0.6 (9)

将其最终收益进行计算之后,得出综合收益结果如表3所示:

其中数字越大,收益越大,故应该优先选择两种方案:

方案一:钻小孔,钻大孔,铣小孔,铣小圆槽,铣大圆槽1,铣大孔2;

方案二:钻大孔,钻小孔,铣小孔,铣小圆槽,铣大圆槽1,铣大孔2。

通过上述模型以及实际案例分析计算可以看出,合作博弈理论在解决加工工艺排列组合的最优解问题上能够起到很好的效果,所建立的模型也具有一定的科学性和普遍性,也满足了面向能耗和效率的加工工序排列优化方法研究的需要。

4 结论

本文提出了一种面向能耗和效率的加工工序排列优化方法:针对加工工序优化构建出多目标优化模型,并使用合作博弈对该模型进行求解,到最终通过计算选出最优方案。建立的博弈模型以及求解方法通过加工案例进行验证,其结果表明该方法基本符合实际情况,对相关问题有指导意义,从而论证了其有效性。

参考文献:

[1]卢纯福,柴灏.机电产品模块化设计重用的博弈决策[J].浙江工业大学学报,2019,47(04):406-410.

[2]Rao S S, and Freiheit, T I. A Modified Game Theory Approach to Multiobjective Optimization. ASME[J]. J. Mech. Des. 1991,113(3):286-291.

[3]Lewis K , Mistree F. Collaborative, Sequential, and Isolated Decisions in Design[J]. Journal of Mechanical Design, 1998, 120(4):643-652.

[4]赵健冬,邱清盈,冯培恩.基于Nash均衡的多学科设计优化求解方法[J].农业机械学报,2008(01):126-128.

[5]陈亮,黄亚庆,刘丹.基于博弈分析的产品多目标设计问题的求解方法[J].中国工程机械学报,2015,13(03):212-216.

[6]陈亮,李廖平.基于混合博弈的产品多学科柔性设计决策[J].中国机械工程,2017,28(15):1854-1861.

[7]Mi Xiao,Xinyu Shao,Liang Gao,Zhen Luo. A new methodology for multi-objective multidisciplinary design optimization problems based on game theory[J]. Expert Systems With Applications,2015,42(3):1602-1612.

[8]Isuamfon F. Edem,Paul T. Mativenga. Modelling of energy demand from computer numerical control (CNC) toolpaths[J]. Journal of Cleaner Production,2017:157.

[9]X.X. Li,W.D. Li,F.Z. He. A multi-granularity NC program optimization approach for energy efficient machining[J]. Advances in Engineering Software,2018:115.