镁锂超轻合金搅拌摩擦焊及其机制的研究*

2019-12-19张贵锋柴东郎王士元

范 蒙,张贵锋,柴东郎,王士元

(西安交通大学 金属材料强度国家重点实验室 焊接研究所,西安710049)

0 前 言

镁锂 (Mg-Li) 超轻合金是向 Mg (密度为1.738 g/cm3) 中添加 Li (密度为 0.534 g/cm3) 获得的。 Li 的添加带来两大好处:一是可将合金的密度降至 1.35~1.65 g/cm3,比普通 Mg 合金轻1/4~1/3,比铝合金轻 1/3~1/2; 二是可将晶格类型由密排六方 (α 相:hcp) 优化为体心立方 (β 相:bcc),改善了 Mg 合金的塑性[1-2]。 由 Mg-Li 相图可知:①两者不形成脆性金属间化合物相; ②为不可热处理合金; ③当w(Li)在 5.7%以下时,为 α单相组织; 当 w(Li)在 5.7%~10.3%时,为 α+β双相组织; 当 w(Li)大于 10.3%时,为 β 单相组织。 因此,Mg-Li 超轻合金在要求轻量化与高性能化 (特别是要求塑性优于Mg 合金) 的应用领域潜力巨大。

2016 年 12 月 22 日 03 时 22 分,我国首颗全球二氧化碳监测科学实验卫星 (简称 “碳卫星”) 在酒泉卫星发射基地成功发射,其中的“高分微纳卫星” 的结构件首次几乎全部采用由西安交通大学柴东郎教授原创的、由西安四方超轻材料有限公司批量生产的新型镁锂合金材料,对原用结构材料的替换率接近100%,大大减轻了卫星的结构质量,显著提高了卫星的有效载荷[3]。这是我国继2015 年9 月首次在 “浦江一号” 卫星上部分使用上述国产Mg-Li 超轻合金后的又一重要实例。 同时,Mg-Li 超轻合金也被用于无人机的机翼等结构件。 目前,Mg-Li 合金以其低密度、高强度以及良好的超塑性性能[4]、铸造性能、机加工性能、低温抗冲击性能等被广泛应用于航空航天、兵器装备、交通运输以及民用领域[1,5-6]。 在向 Mg 中添加 Li 来强塑化的基础上,由于Mg-Li 系难以时效强化,则进一步添加 Al、Zn、Si、Fe、Cu 等合金元素,以利用固溶强化与弥散强化作用[1],如Mg-Li-Al 等三元合金系报道较多[7-10]。

Mg-Li 超轻合金具有优良的弧焊可焊性,不易产生热裂[7-9]。 日本与伊朗学者[10-12]分别报道了Mg-14Li-1Al 与 Mg-12Li-1Al (Mg-Li β—bcc)在搅拌摩擦焊 (FSW) 中发生的相变; 张婧[13]报道了FSW 焊后退火可改善塑性。 笔者拟研究双相Mg-Li 合金在FSW 中的塑性流动能力与缺陷敏感性、强度及组织演变,评价其可焊性,分析强化机理。

1 试验材料与方法

试验用母材为西安四方超轻材料有限公司提供的α+β 双相镁锂合金板材LA103Z (Mg-10Li-3Al-3Zn),尺寸为 100 mm×50 mm×5 mm。 镁锂合金母材的化学成分见表1。 搅拌摩擦对接焊试验所用设备为X52K 立式升降台铣床。 所用带针搅拌头材质为 H13 热作模具钢,直径 20 mm,针长 4 mm,试验焊速为 95~300 mm/min,转速为 1 500 r/min,倾斜角度为 3°,压入深度为 0.3~0.5 mm。

表1 镁锂合金的化学成分 %

本试验采用了两种不同腐蚀剂:①3%盐酸酒精或4%硝酸酒精,腐蚀时间30 s,该腐蚀剂主要观察焊后接头的晶粒尺寸及形态[14]; ②苦味酸溶液 (0.2 g 苦味酸+25 mL 无水乙醇+1 mL 冰醋酸+5 mL 去离子水),腐蚀时间 5 s,该腐蚀剂主要观察 α 和 β 相[15]。

硝酸酒精虽能腐蚀出晶界,但对两种相的区分效果较差,需在较高倍下观察才能区分开来。同时,其腐蚀性较弱使得抛光剂中的金刚石颗粒不能被很好去除而呈黑点状,干扰显微组织分析。苦味酸溶液腐蚀性较强,能很好地区分出两相,其中Li 基体β 相耐蚀性较差呈黑色; α 相相对耐蚀性好呈白色; 抛光剂中金刚石颗粒也被腐蚀成黑色,排除了其对显微组织分析的干扰。 图1 为采用苦味酸腐蚀的200 倍母材组织,清晰地显示了 Mg 基 α 相 (白色) 和 Li 基 β 相 (黑基体)。

图1 母材显微组织 (200×)

2 试验结果与讨论

2.1 拉伸试验

经过初期转速优化,最终确定合适的焊接参数见表2。 接头拉伸试验结果如图 2 所示,图2 中由左至右拉伸试样的焊接速度分别为:150 mm/min、190 mm/min 和 235 mm/min。 可以看出,断裂位置位于远离搅拌区的母材内。 值得注意的是,即使FSW 工艺使搅拌区表面有一定程度的减薄,但断裂位置仍然位于母材内。 实测搅拌区强度最高可达 306 MPa (118 mm/min时),而实测母材强度为155 MPa。

图2 焊接接头拉伸试验结果

2.2 显微硬度

为研究搅拌区强化原因测试了显微硬度(200 gf×30 s)。 图3 显示了焊后焊接接头的硬度分布。 由图3 可以看出,搅拌区硬度明显高于母材,最高硬度105HV0.2,母材硬度约为 60HV0.2。从搅拌区到热力影响区 (TMAZ) 再到母材,硬度逐渐降低,未发现明显的硬度突变与软化。 硬度测试进一步佐证了焊后接头得到强化。

图3 焊接接头显微硬度检测结果

2.3 微观组织分布与α相的分区消除机制

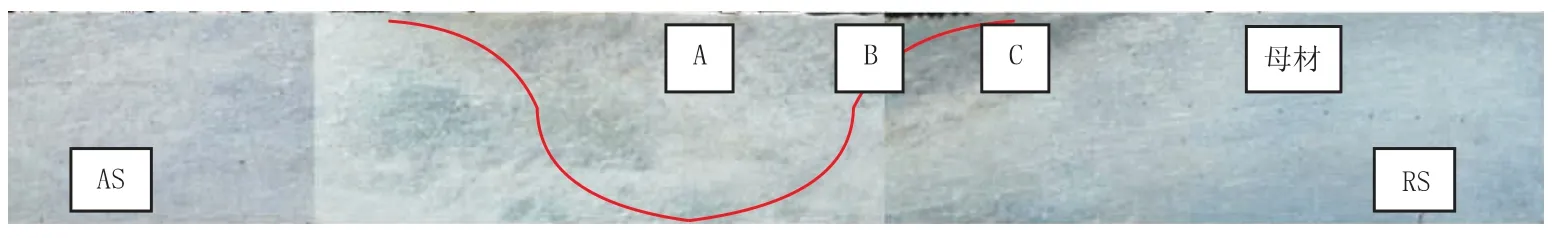

FSW 接头低倍组织与微观分析区位如图4所示。 从焊缝中心搅拌区 (A 区)、搅拌边缘区(B 区) 至肩下热力影响区 (C 区),焊接接头组织发生了以下明显变化:①晶粒已发生再结晶与等轴化; ②α 相消失或碎化,程度按区位有所不同; ③由 A→B→C 对应粒径约为 55 μm、48 μm、35 μm。 焊缝中心 A 区晶粒最大,原因是该处热量最高利于再结晶晶粒长大; B 区晶粒相当于焊缝中心晶粒尺寸; 肩下热力影响区C 区晶粒变小,约为 35 μm。 该结果主要否定了 “细晶强化” 这一猜想。

转速为 1 500 r/min,焊速为 190 mm/min,倾斜角为3°,压入深度为0.5 mm 时,焊接接头表层横向组织分布如图5 所示。 从图5 来看,在搅拌区中心A 区原始条状α 相几近彻底消除,也未观察到腐蚀颜色具有α 相特征的细小相,故可认为Mg 原子被过饱和固溶于 β 相内; 仅在 β 相晶界可观察到个别α 相微粒 (呈淡青色)。 在搅拌区边缘 B 区,其组织类似于 A 区,绝大多数 α 相也已消除,被过饱和固溶于 β 相内。 可见,搅拌区的硬化得益于原始平衡相α 相的消失,其可能的机制为机械破碎与过饱和固溶消失。 两种机制中,对于搅拌区的机械破碎机制易于理解,但在搅拌区过饱和固溶是否会在FSW 条件下发生而成为接头硬化机制之一还需进一步求证。 由Mg-Li 相图粗略推知,Mg-10Li 合金须在 510 ℃以上,Mg 才可固溶于 β 相内,形成单相 β 相。 然而 FSW 因短暂加热条件 (无保温过程) 与材料屈服强度难以单一利用加热条件获得β 单相。

有利的是,作为过饱和固溶发生的又一依据是在热力影响区 (TMAZ),虽然部分 α 相仍呈长条状残留,但部分α 相部分已消除。 这说明,即使在没有针的直接搅拌破碎条件下,α 相也能够利用温升途径 (此时只能以过饱和固溶的形式) 消除。 可见,在无直接搅拌的 TMAZ,α 相过饱和固溶是可以在某些微区发生的,主要原因应在于:①α/β 界面本身较大的相界能有利于α相的溶解; ②在TMAZ 虽然没有针的搅拌,但有轴肩的锻压与扭转作用[16-18],也有利于激活 α/β 界面,诱发并促进α 相的溶解反应。 而在搅拌区,一方面α 相被针碎化后尺寸小、表面积大; 另一方面基体β 相温度高、变形大,故更易使α相碎屑在搅拌区发生过饱和固溶。

图4 FSW 接头低倍组织与微观分析区位示意图 (红色为搅拌区边界)

图5 焊接接头表层横向组织分布

图6 为焊接接头沿横向与纵向不同位置金相照片。 图6 显示了焊后焊缝中心沿厚度方向 (以及沿板厚中心的宽度方向) 的微观全貌,可以看出,从焊缝底部至焊缝表面,α 相数量急剧减少,沿厚度方向上距离表面4.3 mm 厚区域几乎看不见大块的α 相。 尤其上表面附近区域,一方面晶粒等轴化; 另一方面未见到白色相,表明α 相的消失相对较为彻底,并以过饱和固溶为焊后的主要存在形式。 在该区域,长条状原始α相被针机械破碎后,其碎屑因表面积大,且形变与高温对基体β 相的激活剧烈,则形变态的β相在高温下 (该区温度最高) 对Mg 的溶解度增大,因而α 相消失最为充分,有望被完全固溶。残留的 α 相尺寸较大,多存在于 β 相的晶界(如图6 (b) 所示)。 而沿宽度方向,肩下TMAZ 的金相组织和焊缝中心底部组织相似,可以观测到未被打碎的大尺寸长条状α 相。

图6 焊接接头沿横向和纵向不同位置金相照片 (200×)

应该指出,TMAZ 实际可进一步细分为轴肩TMAZ 与针TMAZ,均有一定的流线特征。 值得注意的是,在搅拌针下方的 TMAZ (图6 (c)) α相也有部分消失,特别是小尺寸α 相。 可见,针的热力影响区与肩的热力影响区 (图5 (c)) 类似,虽然没有针的直接搅拌,主要靠摩擦热 (辅之以工具锻压与扭转引发的轻度塑性变形,变形程度不及搅拌式剧烈) 也可以分散消除部分α 相(特别小尺寸 α 相),使 TMAZ 硬度提高,但尺寸较大的α 相难以通过过饱和固溶的方式消除。

转速为 1 500 r/min,焊速为 150 mm/min,倾斜角为 3°,压入深度为 0.5 mm 时,焊缝中心高倍光学显微镜下的微观组织如图7 所示。 由图7 可看到,焊缝中心搅拌区晶粒晶界上分布有一定量的白色α 相; 晶粒内部分布有尺寸约为1~10 μm 十分细小的 α 细粒。 由于新相在晶内的沉淀析出与长大慢于晶界,所以晶内尺寸较大的α 微粒应为机械破碎后的原有的一次α 相;该结果也反映了大尺寸α 相即使被针直接机械打碎后,其大块的碎片也难以在后续的过程中发生过饱和固溶。 而晶内极其细小第二相应为沉淀析出的二次 α 相。 因此综合图5~图7,可得出如下组织演变机制:针的搅拌作用使原始条状α 相被打碎弥散分布,除少数较大碎块外,绝大多数细小颗粒随后过饱和固溶于高温形变β 基体中,且在冷却过程中的沉淀析出也非常有限。 同时,在无直接搅拌的 TMAZ,主要利用摩擦热量 (辅之以必要的轻度锻压与扭转塑性变形) 也能使部分小尺寸α 相过饱和固溶到β 基体相中。 针的搅拌剪切力与肩摩擦热两者都能对焊接接头产生强化作用,但搅拌区α 相可同时在针的直接搅拌与摩擦热双重作用下通过两种方式——机械预破碎 (大尺寸的α 相)与随后碎化后的过饱和固溶 (小尺寸的α 相)而更加充分地消失于高温形变β 相中,Mg 的最终存在形式以 “过饱和固溶与微量析出” 为主,故搅拌区的硬化与强化更加明显。 α 相的消除机制不仅与其所在区位有关,也与其尺寸有关,呈现一定 “尺度相应”。

图7 焊缝中心高倍显微镜下的微观组织形貌

3 结 论

(1) 镁锂合金搅拌摩擦焊后,经过参数优化,焊接接头未发现明显缺陷,且拉伸强度最高达 306 MPa,远远高于母材强度 155 MPa,焊接性能优良。

(2) 显微硬度测试结果表明,焊后焊接接头明显提升达105HV0.2,而母材硬度仅约 60HV0.2,表明焊接接头硬度得到提升,与其拉伸性能升高形成呼应。 焊接区发生硬化与强化的原因在于α相的消失。

(3) 关于α 相的消除机制与最终存在方式,在无针直接搅拌破碎α 相的热力影响区 (包括轴肩的热力影响区与针的热力影响区),部分小尺寸α 相的消失证明了α 相的过饱和固溶可以在热力影响区发生。 而在搅拌区,针的机械破碎与后续的过饱和固溶是消除α 相的机制; 除个别稍大尺寸α 相残留于β 晶粒内或晶界外,Mg主要以过饱和固溶方式存在于β 基体晶粒内。

(4) α 相的消除机制不仅与其所在区位有关,也与其尺寸有关,呈现一定 “尺度相应”。搅拌区的α 相在针的直接搅拌剪切力与摩擦热两种作用下,通过机械预破碎 (大尺寸α 相)与随后碎化后的过饱和固溶 (小尺寸α 相) 可更加充分地消失于高温形变β 相中,Mg 最终以“过饱和固溶与微量析出” 为主要存在形式,故搅拌区的硬化与强化更加明显,远高于母材,也高于TMAZ。 而TMAZ 的硬化与强化主要是由于部分小尺寸α 相利用摩擦热、辅之以必要的作用力 (锻压+扭转) 形成的轻度变形,在两者的联合作用下发生过饱和固溶实现的,α 相的消除程度、硬化与强化效果均低于搅拌区。

(5) 搅拌摩擦焊尤为适于软质双相母材,其接头之所以能被强化的原因在于:一方面旋转针能预先机械破碎并分散组成相中的少数相,并促进其碎屑的随后溶解; 另一方面工具的热—力联合作用有利于激活基体相,最终可形成 “非平衡过饱和固溶体”。

致谢:本课题获西安交通大学 “材料涂层改性团队” 创新类基本科研业务费资助; 同时感谢西安四方超轻材料公司梁寿昌、王瑞、范佳工程师提供试验用母材。