焊管在海底管道中的应用探讨

2019-12-19胡松林

胡松林

(宝山钢铁股份有限公司 钢管条钢事业部,上海 201900)

世界经济的持续发展带来人类社会对全球能源的高度关注和依赖,生态环境的改善推动了石油、天然气等清洁、低碳、环保能源的开发利用,并成为现今一次性能源消费中增长最快的新能源。 据资料统计,到2050 年,世界天然气需求量将增加至 5.5 万亿 m3,在2016—2050 年间,年均增长1.43%; 世界石油需求将达到49.1 亿t,在 2015—2050 年间,年均增长达 0.35%。 我国非化石能源在一次能源消费结构的比例由2015年的12%将提升到2030 年的20%,天然气在一次能源消费结构的比例将由2015 年的5.9%提高到 2030 年的 15%[1-2]。

随着油气在陆地的持续开采,可开采利用资源越来越受到环境等因素的制约,而海洋资源得以开发应用,并逐渐成为继陆地后的又一个战略重地。 2013—2017 年全球海底管道建设的资本支出较上一个五年计划增长59.8%。 海底管道作为海洋油气开发集输的主要手段也得到了快速发展,全球现有海底油气管道已经超过10 万km,2018—2022 年,全球海底管道敷设也将达到5.6 万多km[3-4]。 在海底管道中,焊管以其特有的质量特性及制造优势广泛应用到海洋油、气输送领域。

1 海底管道的应用

海底管道是海上油、气开发系统中连接油气集输、储运的最便捷、经济和安全的输运方式。随着海洋油、气勘探开发从浅海到中深海 (水深100~500 m)、深海 (水深 500~1 500 m)、甚至超深海 (水深1 500 m 以上) 领域的进展,海底管道也逐渐应用到深海领域。 世界最深海底管道为美国墨西哥湾东部的独立管道,最大水深为2 454 m。 国内最深海底管道为南海—荔湾3-1输气管道,最大水深1 409 m[4]。

相对陆地而言,海底管道除承受内、外压力外,还受到海底海流、泥沙、低温、腐蚀介质等各种载荷环境的联合作用,因此对于应用于海底管道的钢管,在成分、性能、尺寸控制等方面都会有较高的要求。

2 海底管道用钢管的选用及技术规范

海底管道通常以无缝管或焊管为母管对接而成。 焊管以其优良的材料性能、大直径的制管能力、较高的尺寸精度和用户感知良好的交付方式应用于海底管道建设中,并在其施工建设中凸显出一定优势。

2.1 海底管道高额的维护费用对管道的安全性提出要求

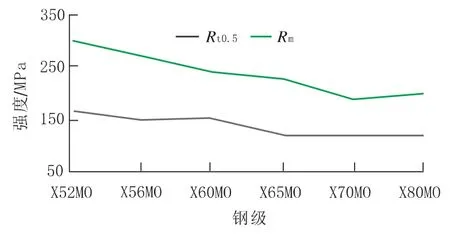

海底管道一但出现失效,将会产生更多的维修及环境治理等费用,因而对海底管道用材料的性能稳定性和匹配性提出较严的要求。 通常海底管道是以 API SPEC 5L (附录 J) 和DNVGL-ST-F101 标准为基础来进行的。 标准对服役海洋焊管的拉伸性能均提出上、下限的要求,以保持性能的稳定性。 如牌号为X60MO 及以上钢级,Rt0.5要求控制在 120 MPa 以上,Rm要求控制在 225 MPa 以上,如图1 所示[5-6]。 实际工程应用中,要求更加严格,如我国南海—荔湾深水管道,X65MO/X70MO 钢级的屈服强度要求控制在120 MPa 以上,抗拉强度要求控制在190 MPa 以上,以提高管道的等强性,降低管道在服役期间的失效性风险。

图1 API SPEC 5L/DNV-OS-F101 标准对海底管道拉伸性能的要求

2.2 海上施工环境对管材成分、尺寸的要求

海底管道施工常采用铺管船敷设。 由于受船上敷设的环境条件、租赁费用等影响,施工过程的成本压力往往要求提高敷管作业效率以缩短施工周期,船上钢管的对焊是影响施工效率的关键因素之一。 因而,在海洋用焊管的产品规范中,对影响焊接性的碳当量 (CEpcm、CEIIW) 及管端尺寸 (椭圆度) 都有较严要求。 常用的 X65MO 钢的Pcm 不得超过 0.22%。 焊管直径在 610 mm<D≤1 422 mm 时,管端椭圆度要求小于 8 mm。 不同标准对管材成分的碳当量和管材尺寸的要求见表 1 和表 2。

在实际工程中,根据工程环境状况也有加严要求的情况,如世界最长的北溪管道项目,Pcm要求为0.21%,Φ1 219 mm 焊管的椭圆度要求不超过5.0 mm。 国内最深的南海—荔湾3-1 海底管道项目用焊管的Pcm 要求为0.17%,所用Φ762 mm焊管的管端椭圆度要求不超过3.5 mm,宝钢UOE供货的焊管实际控制管端的椭圆度平均值1.7 mm,Cpk=1.43,便于海上钢管对接与焊接[7-8]。

表1 不同标准对管材成分碳当量的要求

表2 不同标值对管材尺寸的要求

焊管在成型、焊接后要经过定径或扩径整形,外径尺寸公差控制较高,加之是以热轧钢卷、厚板为原料,壁厚公差控制较小。 可依照外径和壁厚来实现焊管的内径控制,这对长输海底管道是有益的。 在世界最长的北溪海底管道设计中,就要求全长采用管道内径1 153 mm 恒定不变,而在管道首段、中段和末段,考虑压力损失而采用34.6 mm、30.9 mm 和26.8 mm 不同壁厚,满足工程通径、运行维护等方面的要求。

HFW 焊管长度是按照用户要求进行定尺交付的,UOE 焊管长度也是按照用户要求进行厚板原料申请,所以焊管可以做到按照用户所需的最大管道长度实现95%以上的定尺交货,最大限度地减少海上施工的环焊缝数量,节省成本。

2.3 大直径、高纲级、厚壁管成为海底管道用管选择的方向

随着深海大量油、气资源的开发,管道输送能力逐步提高,大直径、高纲级厚壁焊管在海底管道中得以普遍应用。 世界最长的北溪海底管道项目已应用到直径 1 219 mm (48 in)、X70MO钢级、壁厚26.8 mm/30.9 mm/34.6 mm 的焊管,且保持全长管道内径一致。 国内南海—荔湾3-1深水海底管道使用的焊管外径为762 mm、钢级为 X65/X70MO,壁厚最厚达到 31.8 mm,以增加输送能力。

目前,用于海底管道的HFW 焊管以外径219~610 mm、壁厚 12~19.1 mm、钢级 X65MO为主。 直缝埋弧焊管以外径 508~1 219 mm、壁厚 20~41 mm、钢级 X65/X70MO 为主。

2.4 管道向深海延伸促成对厚壁管的需求

随着海底管道敷设深度的增加,管道在深海环境中的压溃失效是海洋管破坏的主要形式之一,管道一旦发生局部压溃,将诱发屈曲传播导致整体失效损坏。 管道压溃主要受初始结构缺陷和深水环境中复杂载荷条件的影响。 文献 [9-10]对管道的初始椭圆度、径厚比 (D/t) 等参数进行了可靠性分析,发现椭圆度增加,管道的可靠性降低;径厚比增加,管道的可靠性降低。 选择径厚比小的厚壁管能够增强管道抵抗屈曲的能力,增加可靠性。 世界上已敷设的一些海底管道的敷设深度与径厚比的情况也是如此,见表3。 因而,随着敷设深度的增加,管径在减小,但径厚比明显减小,厚壁管将成为深海管道应用的主要领域[11]。

表3 海底管道敷设深度与径厚比

2.5 海底管道对材料抗腐蚀性能提出更高要求

海底管道受到海流、流沙、低温和腐蚀介质等复杂环境的因素影响,对管道的低温韧性、裂纹敏感性 (CTOD)、抗腐蚀性 (HIC、SSC)等都提出较高的要求。 通常要求焊管焊缝的δCTOD≥0.15 mm。 对有腐蚀介质的环境,要求按照规范进行HIC、SSC 试验,以增强管道的服役寿命。

3 焊管在海底管道应用中的技术性探讨

3.1 管体纵、横向性能的控制

海底管道由于其施工过程及服役环境的特点,管线的海面上弯段和海底下弯段均要承受较大的轴向拉力,并在服役期间受到海流等横向外力的作用,因此对使用于海底管道的焊管横、纵向性能都会提出特殊的要求。

目前,用于海底管道的焊管以高频直缝焊管(HFW) 和直缝埋弧焊管 (SAW) 为主。 其制管过程是以钢卷/板进行横向弯曲加工而成,加工过程会引起材料的加工硬化效应; 而在进行管体横向试样的制作加工中又需要进行压平,诱发包辛格效应发生。 因而,管体的横向屈服强度受到制管方式、径厚比、材料固有特性等方面的综合影响,而纵向性能影响不显著。 文献[12]对同材质、不同制管方式 (JCOE 和 UOE) 的焊管(Φ508 mm,钢级 X65M) 对比分析得知,采用JCOE 成型的焊管横向屈服强度高于采用UOE 成型的焊管,JCOE 成型的焊管屈强比也高于UOE成型的屈强比,显示出JCOE 成型的加工硬化作用较UOE 成型强。 而对不同径厚比的HFW 焊管的分析发现,随径厚比减小,HFW 焊管的横向屈服强度逐渐接近于纵向[13]。

表4 是已应用于海底管道工程中的焊管力学性能数据。 从均值看,横向屈服强度均值略低于纵向,而横向抗拉强度略高于纵向,呈现出纵向屈强比略高于横向屈强比的结果。 因而通常在设计应用中纵向屈强比会高出横向0.02。 这与厚壁焊管材料在制管、试验等过程中受到的包辛格效应和加工硬化效应密切相关。

表4 海底管道用焊管的力学性能指标

3.2 海底管道的抗屈曲能力

海底管道受到外压、海流等多向载荷的作用,管道发生弯曲导致压毁失效是必须考虑的问题之一。 除采用厚壁、高尺寸精度焊管来提高抗挤毁性能外,管道能够承受最大弯曲能力 (极限压缩屈曲应变) 得以关注。 研究认为,影响极限压缩应变的主要因素有母材缺陷 (错边、壁厚不均匀等)、内压及管材应力-应变曲线等。 有文献对不同材料的影响进行了试验分析[14]:

(1) 管道内压使得管道临界屈曲应变增大。对不同材料曲线的分析显示,当管道没内压时,轴向应力应变曲线更接近实际情况; 当管道有内压时,环向应力应变曲线更接近实际情况。 内压升高,管道极限压缩应变也升高。

(2) 应力应变曲线对管道屈曲的影响。 对具有屈服平台型应力应变曲线材料,管道的屈曲行为主要由屈服平台导致失稳。 而圆弧型应力应变曲线,管道发生了弹塑性屈曲,屈曲行为受硬化指数的影响,硬化指数大,抗压缩应变能力强。

(3) 管材径厚比越大,管道的极限压缩应变愈小。

这也是海底管道在使用焊管材料时,需要研究和探讨的问题之一。

3.3 应变时效对海底管道应用的影响

海底管道从施工安装到服役过程中,不仅受到外来载荷作用,还受到环境温度变化等影响,掌握管道材料的应变时效性对工程应用有所帮助。

文献[15]研究了 X65MO 焊管 (t/D 为 4.9%) 的应变时效特性。 在经0.5%应变,250 ℃/h 的人工时效后,观察到纵向屈服强度增加约30~40 MPa,进一步增加到1%的应变,屈服强度增加约20 MPa,在从1%到2%的应变区间,屈服强度基本保持不变。 在无应变情况下时效,屈强比平均为0.85,最大值低于0.90,在附加1%~2%应变时效后,屈强比平均为0.94。 这种行为呈现出低碳微合金控轧控冷管线钢的特征,对极端海洋环境中焊管材料的时效行为是该领域需继续关注和探讨的问题。

开展海底管道用焊管的性能控制性研究、材料屈曲行为的分析及极端环境中的时效性等方面的研究会受到行业内的关注。

4 结束语

焊管以其良好的综合性能、优良的几何尺寸、贴近应用的交付方式,愈来愈多的应用于海底管道中,其较低碳当量、稳定的力学性能、较小的尺寸公差和椭圆度、较高的定尺率成为海洋管道工程的首选。

随着海洋工程向深海领域扩展,高纲级厚壁焊管的开发利用将成为新的应用市场。 伴随海底管道铺设距离的加长,对焊管尺寸控制与测量技术、性能稳定性与试验手段、交付能力都会提出新的要求,同时也为焊管制造的技术发展提供新的机遇。