小型模块式反应堆螺旋管蒸汽发生器设计和热工水力分析

2019-12-19杨星团姜胜耀屠基元

赵 孝,张 震,杨星团,姜胜耀,屠基元

(清华大学 核能与新能源技术研究院 先进反应堆工程与安全教育部重点实验室,北京 100084)

近年来,国际上一体化小型模块式反应堆发展飞速。由于其结构紧凑、安全系数高、模块式结构能带来更加便捷和成熟的加工安装方法,各国争相研制此种堆型。韩国原子能研究院(KAERI)自主开发的一体化模块式先进反应堆(SMART)[1],美国能源部核能研究组负责领导、国际性联盟共同设计研发的新型国际革新安全反应堆(IRIS)[2-3],美国NuScale Power公司设计的小型模块式反应堆(Nu-Scale)[4],俄罗斯联邦机械制造试验设计局设计的可应用于陆地与海上的浮动式小型核电机组(VBER-300)[5],俄罗斯阿夫里坎托夫机械工程实验设计局设计的小型反应堆(KLT-40S)[6]等是一体化小型模块式反应堆的典型代表。

在核反应堆中,蒸汽发生器是一、二回路的枢纽,是核反应堆的关键设备。近年来,螺旋管式蒸汽发生器因其结构紧凑、换热能力强、具有热膨胀调节能力以及对流致振动有较强抵抗能力等优势,在很多核动力装置,如船用压水堆、气冷堆和快堆等反应堆中得到了广泛应用。上述一体化小型模块式反应堆均采用了螺旋管式蒸汽发生器。

国内很多学者也针对螺旋管式蒸汽发生器开展了具体的设计。黄晓津等[7]针对HTR-10的螺旋管直流蒸汽发生器提出了实时的动态模型。朱宏晔等[8]建立了高温气冷堆螺旋管直流蒸汽发生器的时域模型并编制了计算程序。袁媛等[9]基于混合流模型的质量、动量和能量守恒方程,采用可移动边界法建立了压水堆螺旋管式直流蒸汽发生器的稳态和动态分析模型。连强等[10]基于RELAP5,对螺旋管蒸汽发生器的热工水力性能进行了程序研发与验证。当下,我国正在加速研制一体化小型模块式反应堆。针对15 MW的一体化小型模块式反应堆,本文设计1台螺旋管式直流蒸汽发生器,并对蒸汽发生器一、二次侧流体的流动和换热特性进行具体分析。

1 蒸汽发生器设计

1.1 蒸汽发生器结构

目前,本课题组正在自主研发一体化小型模块式反应堆,总功率为15 MW,堆芯部分已设计完成。本文的工作是反应堆蒸汽发生器的设计。蒸汽发生器拟采用组件式螺旋管直流结构,共12个蒸汽发生器组件均匀分布在堆芯围板外侧(外径1.2 m)和压力容器内侧壁(内径1.93 m)的环形空间中,如图1所示。每个蒸汽发生器组件主要由中心圆柱、多层并行的螺旋管和外套筒构成,如图2所示。反应堆的主冷却剂为水,称其为一次侧流体,压力为6 MPa,蒸汽发生器入口处温度为265 ℃、出口处温度为230 ℃,流量为7.44 kg/s。一次侧流体自反应堆压力容器下腔室向上流经堆芯和上升段后,从压力容器上腔室进入蒸汽发生器,在螺旋管束外侧自上而下流动,再沿下降段到压力容器下腔室并重回堆芯。二次侧工质也是水,在蒸汽发生器入口处为过冷水,从蒸汽发生器底部的给水管板处进入蒸汽发生器内,在多根并行的螺旋管中自下而上流动,与一次侧流体逆流布置,沿螺旋管被一次侧流体加热,在蒸汽发生器二次侧出口管板处被加热至一定干度的饱和蒸汽,进而引出至压力容器外部管道。饱和蒸汽首先进入汽水分离器,蒸汽部分进入汽轮机发电,饱和水部分与过冷的补水混合,经过增压泵增压后再次进入蒸汽发生器被加热。

图1 蒸汽发生器结构示意图Fig.1 Structure scheme for steam generator

图2 蒸汽发生器组件示意图Fig.2 Structure scheme for helically coiled tube assembly

1.2 蒸汽发生器设计方法

从20世纪90年代起,清华大学核能与新能源技术研究院即开始建造10 MW高温气冷堆(HTR-10),其蒸汽发生器采用螺旋管结构。为此,清华大学核能与新能源技术研究院针对螺旋管内外两侧流体的流动和换热开展了大量的试验研究,总结了诸多经验关联式,并据此自主研发了蒸汽发生器的设计计算软件。首先使用该软件,依据IRIS蒸汽发生器的热功率,管径,螺旋直径和一、二次侧流体的参数等重新校核了IRIS蒸汽发生器所需螺旋管的管长和管束高度,计算结果与IRIS蒸汽发生器的原参数非常接近,充分验证了该软件的计算和设计能力[11]。因此本文即使用该软件,针对15 MW的一体化小型模块式反应堆,设计了一种螺旋管式蒸汽发生器。

计算方法具体如下。

在一、二次侧流体的流动和换热计算中涉及的螺旋管的几个结构尺寸(图2)定义如下:σ为螺旋管相对纵向间距,σ=S/do,其中S为纵向间距,mm,do为螺旋管外径,mm;σ1为螺旋管相对横向间距,σ1=S1/do,其中S1为横向间距,mm;di为螺旋管内径,mm;D为螺旋直径,mm;Di为内套筒(中心圆柱)外径,mm;Do为外套筒内径,mm。结构参数的具体值根据蒸汽发生器的外形尺寸等调整。

一次侧流体的换热采用式(1)[13]计算,此公式仅适用于σ=1.2的情况。

Nu=1.15Re0.65Pr0.33

(1)

二次侧流体在螺旋管内流动,使用迪恩数De来衡量离心力的影响,并用雷诺数Recr作为判断流体层流或湍流的准则数[14]。

(2)

当流体在管内做层流运动时,有:

Nu/Nu直管,层=1

(3)

当流体在管内做湍流运动时,有:

(4)

其中,Nu直管,层和Nu直管,湍为流体在直管内做层流和湍流运动的努塞尔数。

二次侧流体在螺旋管内流动时的压降Δpt由摩擦压降Δpf、加速压降Δpa、重力压降Δpg和局部压降Δpζ组成,即:

Δpt=Δpf+Δpa+Δpg+Δpζ

(5)

当二次侧流体为单相时,其摩擦压降为:

(6)

其中,ξ为流体在螺旋管内的摩擦系数。

(7)

当二次侧流体为两相时,其摩擦压降为:

(8)

其中:w0为循环流速,m/s;x为平均质量含汽率;ψ为不均匀系数。

(9)

其中:A1=2.19、A2=-3.16、A3=7.35、A4=-5.93;pcr为临界压力,水为22.1 MPa。

螺旋管蒸汽发生器的总换热系数K(以外表面为换热表面计算)为:

(10)

式中:α1和α2分别为一次侧和二次侧的对流换热系数,W/(m2·K);λw为传热管的热导率,W/(m·K);Rf为污垢热阻,m2·K/W,具体值根据水温实际选择,可参考文献[15]。

1.3 蒸汽发生器具体参数

根据上述方法计算的一体化小型模块式反应堆蒸汽发生器的具体结构参数和工质参数列于表1。其中结构参数,如螺旋管内外径、横纵向间距、内外套筒直径、螺旋管层数、每层螺旋管根数和螺旋管总数等根据蒸汽发生器的尺寸、热工水力特性、压力容器的设计原则和管束之间的匹配要求(如是否接近理想布置[11])等调整后给定。蒸汽发生器的热功率已知,选定一、二次侧的进/出口温度和压力后,即可计算出所需螺旋管的管长,管束高度,一、二次侧流体的流量,压降等参数。

从表1可看到,每个蒸汽发生器组件中,螺旋管共有5层,从最内层到最外层的螺旋管根数依次为3、4、5、6和7,每个组件有25根螺旋管,如图3所示,整个蒸汽发生器共有300根螺旋管。计算得到,这5层螺旋管的长度基本相等,约为14.4 m。同时,螺旋管管束高度仅为1.7 m,能满足一体化小型模块式反应堆紧凑性的要求。二次侧出口的质量含汽率为0.4,其中饱和气进入汽轮机发电,饱和水经过气液分离器后,与50 ℃过冷补水混合,再进入蒸汽发生器入口。

表1 蒸汽发生器单个组件的结构参数和工质参数Table 1 Parameter of helically coiled tube assembly

图3 蒸汽发生器螺旋管示意图Fig.3 Helically coiledtube structure scheme for assembly

本文所设计的螺旋管式蒸汽发生器,与已有的一体化小型堆中的蒸汽发生器有较大区别。如前所述,IRIS、SMART、VBER-300、KLT-40S均为小型一体化模块式反应堆,其二次侧在蒸汽发生器出口均为过热状态,本文设计的蒸汽发生器出口为饱和状态,质量含汽率为0.4,与其他蒸汽发生器区别显著。另外,其他小型反应堆单台蒸汽发生器的热功率相对较高,如IRIS堆为125 MW,SMART为41.25 MW,VEBR-300为229.25 MW,KLT-40S为37.5 MW,本文设计的蒸汽发生器单个组件的热功率仅为1.25 MW,总热功率仅为15 MW,适合某些有特殊要求的低功率小型设备。

2 蒸汽发生器热工水力分析

2.1 蒸汽发生器组件中工质的沿程变化

图4示出了一体化小型模块式反应堆蒸汽发生器的1个组件中沿管长方向二次侧质量含汽率,压力,换热系数,一、二次侧和管壁的温度和温差,热流密度的变化。从二次侧质量含汽率沿程分布可看出,二次侧水在螺旋管内约1/3长度为单相流体,其他约2/3长度为两相流体,两相段压降较大。一次侧流体与管壁的换热系数沿程变化很小,二次侧流体与管壁的换热系数在两相段有较大升高,但由于一次侧流体与管壁的换热系数非常低,两侧流体换热热阻主要为一次侧流体和管壁之间的换热,因此蒸汽发生器的总换热系数变化并不大。从两侧流体的温度可看出,二次侧流体沿管长方向温度先上升至饱和温度,随后由于压力损失,饱和压力降低,饱和温度也有所降低。由于二次侧流体和管壁的换热系数较大,热阻小,管内壁温度和二次侧流体温度的变化非常近似。两侧流体的总温差在单相段结束处达到最小值,随后又逐渐增大。从蒸汽发生器的热流密度分布可看到,热流密度沿程变化非常剧烈,先迅速下降,在单相段结束处达到最小值,随后持续升高。由于沿程两侧流体的总换热系数变化并不大,热流密度的变化主要是两侧温差变化引起的。

2.2 螺旋管内流体的动力特性曲线

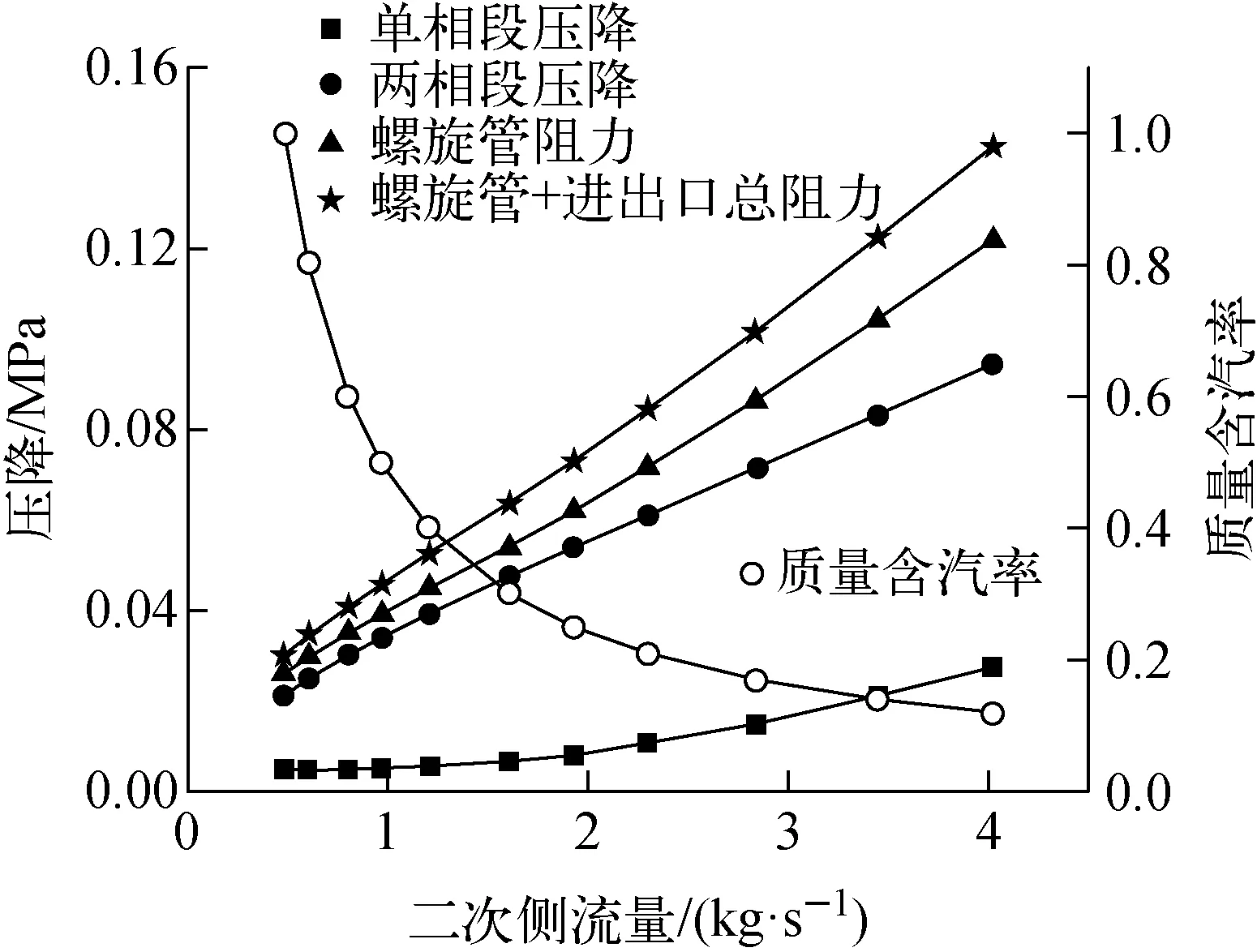

在蒸汽发生器设计时,必须考虑螺旋管内二次侧流体的动力特性曲线。如果动力特性曲线呈N型,将有可能导致静态不稳定性,引发流量的漂移。若参数变化朝着降低载热质流量的方向发展,则螺旋管通道可能陷入换热危机或陷入振荡不稳定,对换热设备非常不利。因此,计算了蒸汽发生器单个组件螺旋管内二次侧流体的动力特性曲线,如图5所示。

图4 蒸汽发生器中二次侧质量含汽率和压力、换热系数、温度和温差、热流密度沿管长的变化Fig.4 Variation of quality and pressure in secondary side, heat transfer coefficient,temperature, temperature difference and heat flux along tube

图5 螺旋管内二次侧流体的动力特性曲线Fig.5 Flow-rate characteristic curve of fluid in secondary side

计算时,保持一回路不变,一次侧压力仍为6 MPa,蒸汽发生器进/出口温度为265 ℃/230 ℃,令二次侧流量从0.48 kg/s至4.02 kg/s变化,对应着质量含汽率x从1.0到0.12(x=0.4时,流量为1.21 kg/s)。从二回路流体压降随流量的变化曲线可看出,功率为15 MW时,压降随流量呈单向变化,单个蒸汽发生器组件在质量含汽率0.4附近不会出现静态不稳定现象,设备运行比较可靠。

3 结论

本文针对1台15 MW的一体化小型模块式反应堆,介绍了详细的计算方法,设计了一种螺旋管式的直流蒸汽发生器,共12个蒸汽发生器组件均匀分布在堆芯围板外侧和压力容器内侧壁的环形空间中,每个蒸汽发生器组件含5层、25根螺旋管,整个蒸汽发生器共300根螺旋管。蒸汽发生器一次侧为6 MPa的水,其进/出口温度为265 ℃/230 ℃,二次侧水的进口温度为156.6 ℃,出口为压力2.5 MPa、质量含汽率0.4的饱和蒸汽。

从蒸汽发生器单个组件的各参数沿管长的分布可看出,两侧流体换热热阻主要为一次侧流体和管壁之间的换热,蒸汽发生器沿管长的总换热系数变化并不大;热流密度沿程变化非常剧烈,先迅速下降,在单相段结束处达到最小值,随后持续升高,这主要是两侧流体温差的变化引起的,这对其他蒸汽发生器的设计具有参考意义。

此外,功率为15 MW时,螺旋管内二次侧流体的压降随流量呈单向变化,因此单个蒸汽发生器组件在质量含汽率0.4附近不会出现静态不稳定现象,设备运行比较可靠。