铀烧绿石基玻璃陶瓷固化体的合成及化学稳定性评估

2019-12-19冯志强王烈林

谢 华,冯志强,王烈林

(西南科技大学 核废物与环境安全国防重点学科实验室,四川 绵阳 621010)

在乏燃料后处理流程的铀钚共去污环节中,将产生放射性强、毒性大、发热率高的高放废液(HLLW)。硼硅酸盐玻璃因具有良好的耐β、γ辐照和抗浸出能力,成为处理HLLW的首选固化基材[1]。然而,硼硅酸盐玻璃的锕系元素包容量低、长期稳定性差(易分相和产生水溶性黄相)已成为高放废物最终处置的世界性难题[2-3]。

烧绿石(A2Ti2O7)具有较硼硅酸盐玻璃更强的耐α辐照、抗浸出能力和热稳定性,并可实现较大的锕系元素包容量,因而被视为固化HLLW的另一种理想的候选基材。在众多候选陶瓷基材中,(Ca,An)Ti2O7烧绿石因其中的Ca2+可平衡高价态的锕系元素(An)、增大An在烧绿石中的包容量而被广泛研究[4-6]。然而,烧绿石的生产工艺复杂、合成条件苛刻(高温高压)、工艺操作不连续,从而限制了HLLW陶瓷固化的工程推广。

由于HLLW的玻璃或陶瓷固化均存在一定缺陷,近年来,HLLW的玻璃陶瓷固化逐渐被人们提出,其理想的固化效果为:HLLW中的An能优先选择固溶在稳定的陶瓷相中,而其余裂变产物等次生元素则主要赋存在玻璃介质中。然而,含An的玻璃陶瓷研究结果表明,An易表现出亲玻璃疏陶瓷的固溶特性,这对耐α辐照能力较差的玻璃基体是非常不利的[7]。Loiseau等[7-8]采用传统的熔融-热处理法制备了含Th、Ln(Ln代替An)的玻璃-钙钛锆石固化体,EDS分析结果表明,钙钛锆石对Th、Ln的固溶量分别为原始添加量的50%,另50%仍残留于玻璃基体中。Hayward等[9]采用熔融-热处理法制备了玻璃-榍石固化体,研究发现榍石最多能吸纳50%的铀,另外50%仍分散于玻璃中。同时,他们还尝试用玻璃-榍石固化体包容质量分数为2.9%的238Pu,发现固化到榍石中的238Pu不及预期的35%。Zhang等[10-12]采用烧结法分别制备了含铀和钚的铀钛矿-玻璃体系和烧绿石-玻璃体系。EDS结果显示,玻璃基体中未检测到铀和钚,100%的铀和钚高度富集于陶瓷相中,这对于玻璃的耐辐照性是非常有利的。但烧结法制备的玻璃陶瓷样品易产生气孔,致密性差。另外,该方法制备工艺较复杂,与传统的HLLW玻璃固化法工艺相差甚远,不利于工程推广。

为改善An在玻璃陶瓷固化体中亲玻璃而疏陶瓷以及固溶量低的问题,本文提出一种将预处理(低温煅烧+球磨)与传统的熔融-热处理工艺相结合的方法,制备含铀烧绿石的母玻璃和玻璃陶瓷固化体,旨在通过适当的工艺改进,实现An在陶瓷中的高富集度和高包容量,改善目前含An玻璃陶瓷固化体存在的不足。

1 实验

1.1 玻璃陶瓷固化体的制备

用铀模拟An,硼硅酸盐玻璃基体上析出的目标产物设计为铀烧绿石Ca1.25U0.75Ti2O7。其中,玻璃陶瓷的氧化物组分及含量(质量分数)分别为:SiO2,31.10%;Al2O3,4.36%;Na2CO3,9.13%;B2O3,3.74%;CaF2,16.20%;CaO,5.65%;U3O8,16.96%;TiO2,12.87%。实验所用原料均为分析纯。U3O8从中国核工业总公司购入,其余由成都市科龙化工试剂厂提供。

称取各类氧化物共20 g,混匀后将样品粉末置于马弗炉中,在700 ℃、Ar气氛下进行1 h的低温烧结处理,之后将烧结粉末经球磨后置于高温炉中,在1 550 ℃、空气气氛中熔融6 h后浇筑成形,获得母玻璃(PG);母玻璃经750 ℃核化处理2 h后,在1 200 ℃、空气气氛的热处理条件下保温2 h,获得含铀的玻璃陶瓷(GC)固化体。其工艺流程示于图1。

图1 工艺流程示意图Fig.1 Schematic diagram of technological process

1.2 玻璃陶瓷固化体的抗浸出性能

采用MCC-1静态浸泡方法研究固化体中铀的抗浸出性能。样品首先经表面积(SA)测试后,分别用去离子水与无水乙醇超声清洗,烘干待用。浸泡容器材料为聚四氟乙烯,容器清洗完成后加入对应体积(V)的去离子水,使SA/V=10 m-1,样品以尼龙线拴住悬挂在容器中并浸没于浸出液中部,之后将样品分为两组分别放入预热好的两台温控箱(20、70 ℃)中。

1.3 测试与表征

XRD检测在荷兰Panalytical公司的X’Pert PRO型X射线衍射仪上进行(Cu靶,Kα,波长0.154 06 nm,40 kV/30 mA),扫描范围为10°~90°,步长固定为0.03°,每步停留时间设为10.0 s。

用Ultra 55型场发射扫描电子显微镜(SEM)观察样品的微观形貌,并用Oxford IE450X-Max80能谱仪(EDS)确定样品中各元素的分布和相对含量。在做SEM测试前,样品先在STX-600型金刚线切割机上进行切割,之后置于Buehler Vibromet2型自动抛光机上分别用280、400、600、800、1 200、2 000目砂纸进行抛光,抛光后的样品置于去离子水中超声3次,每次20 min,清洁抛光表面,吹干备用。

用Libra 200FE场发射透射电子显微镜(TEM,德国卡尔·蔡司公司)进行样品微观形貌、电子衍射花样、晶格条纹的观测。取块状样品,切割成片后粉碎研磨,将研磨后的粉末以乙醇为分散剂超声分散约10 min,用移液枪取分散液滴至铜网覆膜面,置于红外烘烤灯下干燥待用。

用Thermo Fisher Scientific生产的Escalab 250Xi型X射线光电子能谱(XPS)表征铀的价态变化,使用带单色器的铝靶X射线源(Al Kα)为激发源,功率为200 W,系统真空度优于1.0×10-8Pa。

采用ICAP6500电感耦合等离子体发光谱仪(美国ThermoFisher公司)检测铀的浓度:分别在第1、3、7、10、14、21、28、42 d打开反应釜更换浸出剂并取足量的浸出液,浸泡液首先经0.22 μm的无机滤纸过滤,之后过滤液与硝酸按照体积比9∶1配制成10 mL检测液待测。

2 结果与讨论

2.1 XRD分析

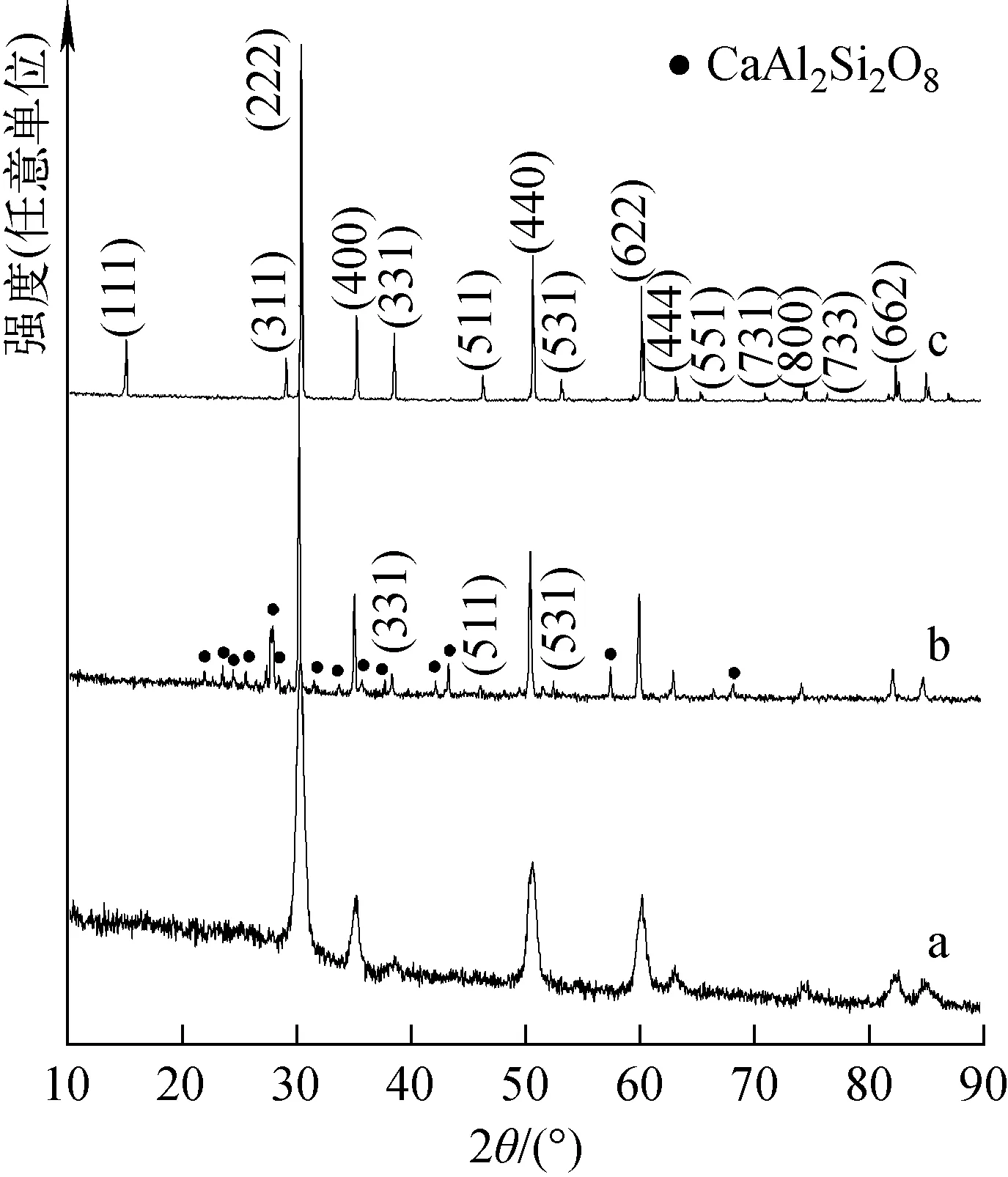

参照相Eu2Ti2O7、PG及GC固化体的XRD谱示于图2。从图2可知,Eu2Ti2O7具有典型的烧绿石结构,其XRD谱由(222)、(400)、(440)等萤石结构峰和(111)、(311)、(331)、(511)等超结构峰两套衍射格子组成;含铀母玻璃的XRD谱并未呈现出纯玻璃的非晶馒头峰,而是包含了(222)、(400)、(440)等宽化的萤石相特征峰。由于烧绿石是萤石的衍生体,烧绿石与萤石之间可在温度驱动下实现结构互换[13]。因此,母玻璃中萤石相的存在可为烧绿石的形成提供结构基础。而前期实验发现,未经预处理的母玻璃呈典型的非晶态,这意味着本文提出的预处理工艺是形成烧绿石相的必备条件。

a——PG; b——GC固化体;c—— Eu2Ti2O7图2 Eu2Ti2O7及PG、GC固化体的XRD谱 Fig.2 XRD pattern of Eu2Ti2O7, PG and GC form

母玻璃经1 200 ℃热处理后,获得的GC固化体中仍完美保留了(222)、(440)、(622)等萤石结构峰,但其半高宽明显收窄,烧绿石的特征超结构峰(331)、(511)等亦能被观察到,与参照相Eu2Ti2O7的XRD谱极为相似,这说明萤石晶粒在温度驱动力作用下开始逐渐长大,其阴阳离子亦开始变得有序化,晶体结构也逐步向烧绿石进行转化。由于GC固化体中形成的烧绿石相的XRD谱中并未如Eu2Ti2O7般出现典型的(111)超结构峰,而该峰被认为是反应烧绿石阳离子有序化程度高低的特征谱线[14-15],这说明采用预处理与熔融-热处理法虽能析出烧绿石相,但其结构的有序性低于典型的烧绿石Eu2Ti2O7,而更接近介于萤石与烧绿石结构之间的Gd2Zr2O7[16-17],究其原因可能是玻璃中部分元素掺杂进入烧绿石相晶格中,降低了其阴阳离子有序化程度所致。另外,GC固化体中除生成烧绿石相外,还形成了少量钙长石相CaAl2Si2O8(No: 12-301)。在已报道[7]的硼硅酸盐系玻璃陶瓷中,钙长石是玻璃组分最常见的析出晶相。

“总是横跨两种文化,却并不属于任何一种。”(Cisneros,1987:23)塞利亚对墨西哥的态度是复杂的:一方面,她称之为“故土”;另一方面,她称之为“我们最近的南方邻居”。这种认知上的双重性,体现了其身份的双重性。作为出生在美国的第二代移民,她以美国公民的身份审视着作为邻居的墨西哥;她的家庭又使她与墨西哥有着牵连不断的联系。

2.2 微观结构及组成

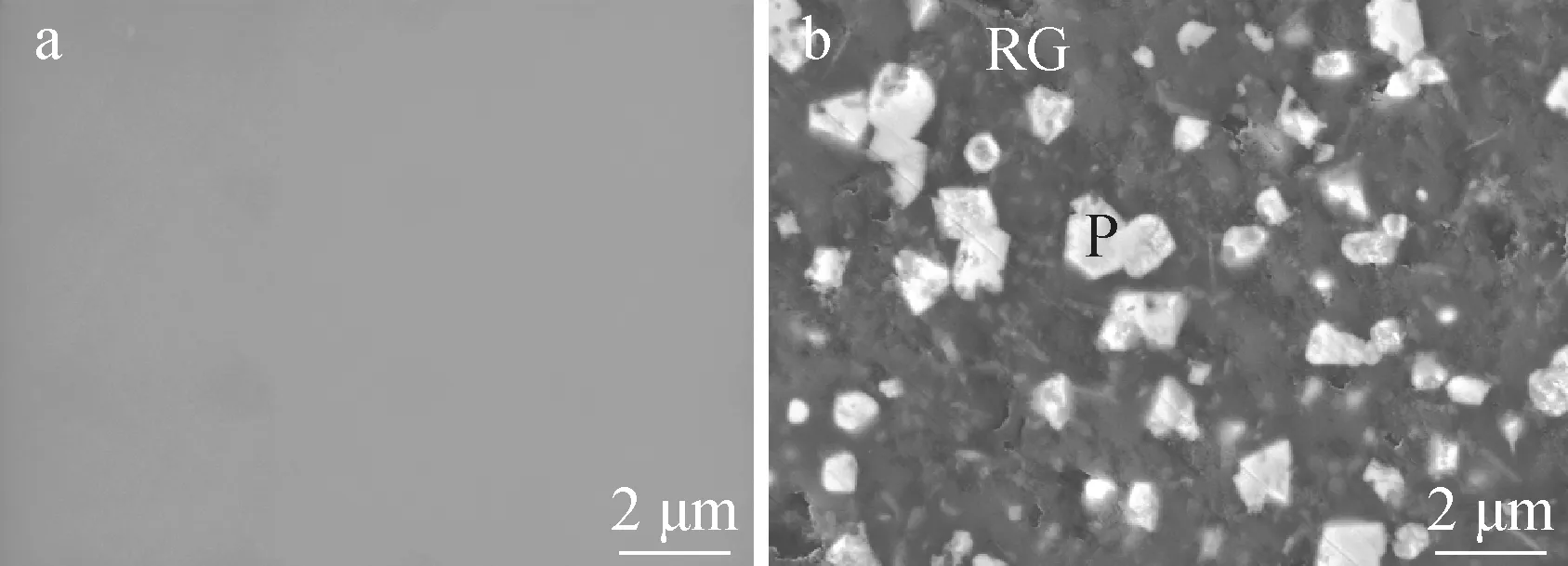

PG及GC固化体的SEM图像示于图3。由图3可见,PG的微观组织平整光滑,未见明显的萤石晶粒析出。这可能与萤石呈纳米晶核赋存于玻璃中有关,其XRD峰显著宽化也可证实该观点;GC固化体中除黑灰色的残余玻璃(RG)外,还观察到有大量以四方形生长的白色晶粒析出,其分布较为均匀,平均粒径介于1~3 μm之间,生长形貌与Zhang等[12]采用烧结法所制得的铀烧绿石形态相接近。但从图3b中却无法明确辨认出钙长石相的分布和形貌,这可能是由于钙长石玻璃具有透明的特点,且其包含的元素原子序数较低,与玻璃颜色相近所致。SEM的测试结果进一步印证了铀烧绿石是GC固化体中主晶相的推论。

图3 PG(a)及GC固化体(b)的SEM图像Fig.3 SEM image of PG (a) and GC form (b)

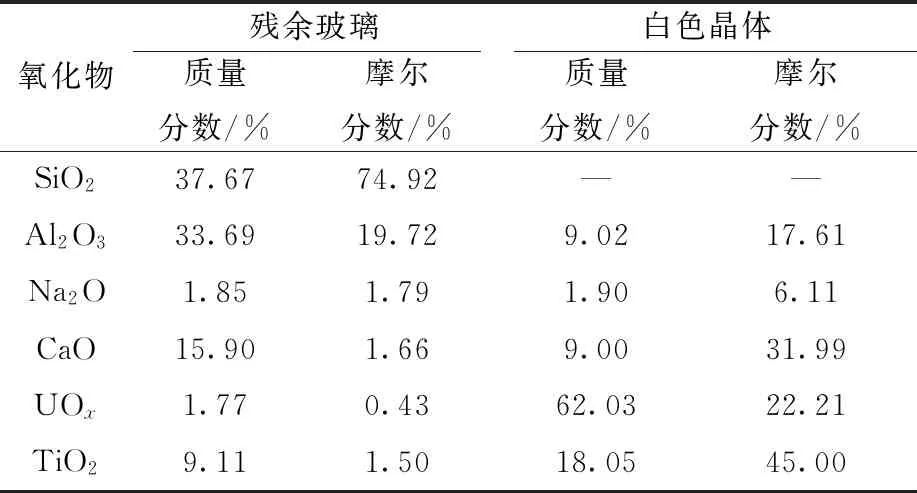

GC固化体中残余玻璃和白色晶体的EDS测试结果列于表1。从表1可知,RG中以Si、Al、Ca等元素为主,赋存于玻璃中的铀极少;白色晶体中各氧化物的含量基本符合铀烧绿石的化学组成,推算可得铀烧绿石的化学计量分子式为(Ca1.05Na0.20U0.73)(Ti1.48Al0.58)O7+x。其中,Ca/Na/U构成了烧绿石结构(A2B2O7)中的A位元素,Ti/Al构成了烧绿石结构中的B位元素。经推算,该相中A位与B位阳离子的摩尔比接近1∶1,且离子半径比rA/rB为1.64,正好介于烧绿石的形成范围(1.46~1.80)[18],因此,EDS的结果证实了GC固化体中析出的白色晶体是烧绿石相,与XRD的结果一致。

表1 GC固化体中烧绿石各氧化物的EDS结果Table 1 EDS results of various elements of pyrochlore in GC form

另外,与设计的析出含铀烧绿石化学计量式(Ca1.25U0.75Ti2O7)相比,采用新方法获得的铀烧绿石化学计量式与之非常接近,其烧绿石结构中A位的固铀量也高达0.73f.u。相比于质量分数为10%铀废物的烧绿石基玻璃陶瓷[19]和含7.2%铀废物的钙钛锆石基玻璃陶瓷[12]固化体,本文获得的铀烧绿石对铀有更大的固溶能力。而在包容了较高的铀的前提下,烧绿石的晶体结构仍未崩塌,这主要归因于烧绿石强大的晶体构型。根据曹学强[20]的报道,烧绿石的A位可容纳价态介于+1~+6、离子半径介于0.086~0.155 nm的阳离子(如Ca、Na、U、Th等),而B位可容纳价态介于+3~+6价、离子半径介于0.060~0.083 nm的阳离子(如Ti、Zr、Sn、Fe等)。因此,本文获得的烧绿石中A位因掺入少量Na,刚好起到平衡铀价态、维持A位近三价的分子构型;而B位中部分Al替代Ti亦是为了平衡A位增大的离子半径,使得rA/rB值最终能介于烧绿石形成范围。

图4 GC固化体中Al、Si、Ca、Ti和U的元素分布Fig.4 Elemental distribution of Al, Si, Ca, Ti and U in GC form

为更直观地观察铀在玻璃陶瓷样品中的赋存状态,利用能谱仪分析GC固化体中各元素的分布情况,结果示于图4。从图4可知,Al作为玻璃基础元素,主要分布在玻璃基体上,而在烧绿石占位处留下黑洞;Si的分布与Al非常类似,这主要是因为陶瓷相中缺乏四面体位,SiO2不可能进入到陶瓷相所致[7];Ca、Ti元素作为烧绿石的组成部分,小部分被排斥在玻璃基体中,而更多的则是集中在白色晶体中以形成烧绿石;GC固化体中的铀元素高度富集在烧绿石中,而残留于玻璃基体中的很少,这对于不耐α辐照的玻璃是非常有利的。

2.3 TEM表征

GC固化体的TEM、高分辨TEM(HR-TEM)和电子衍射(SAED)图像示于图5。由图5a可见,该选区完全由透明玻璃基体构成,其选区电子衍射花样图呈现出典型的非晶弥散环。图5b显示,在玻璃基体上析出了大量陶瓷相,由于其衍射点阵是规则的六边形(三斜钙长石衍射花样不存在六边形),确认该选区晶体为铀烧绿石,其SAED形貌与Lian等[15]报告的结果一致。另外,经衍射夹角推算确定各衍射点对应晶面为(511)、(331),这与图1中铀烧绿石的两个超结构峰相一致。图5c为玻璃与单粒陶瓷共存的形貌。可看出,该陶瓷晶粒与玻璃相界清晰、相容性好。对陶瓷进行HR-TEM测试后发现,其晶格条纹间距为0.601 nm(图5c),该值正好与铀烧绿石的(111)面间距(d=0.595 nm)相对应。因此,TEM结果再次证实了铀烧绿石的形成并完美地诠释了该相的结构和形貌。

a——玻璃;b——烧绿石;c——玻璃-陶瓷;a′——玻璃选区SAED图像;b′——烧绿石选区SAED图像;c′——玻璃-陶瓷选区HR-TEM图像图5 GC固化体的TEM图像Fig.5 TEM image of GC form

2.4 XPS分析

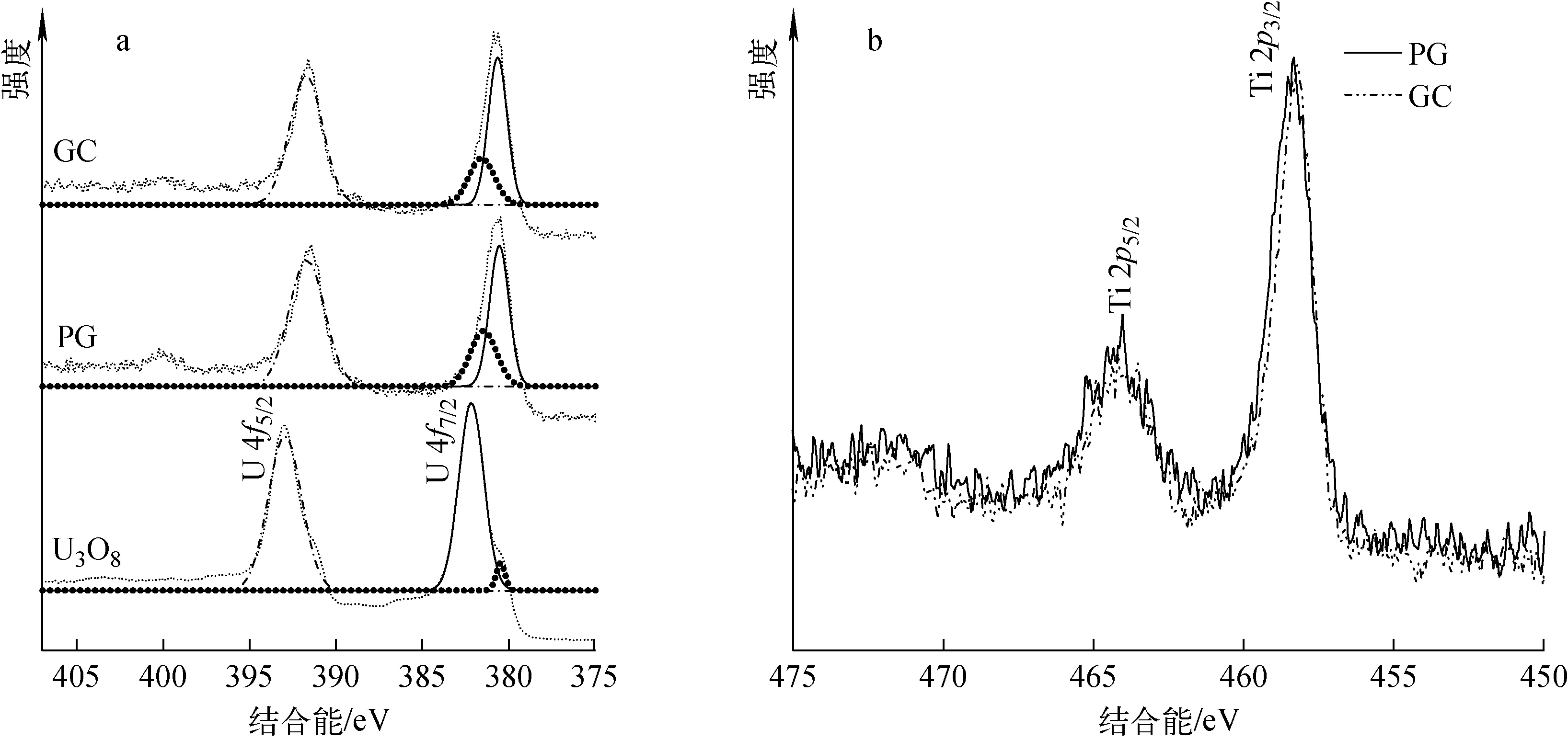

原料U3O8、PG及GC固化体的XPS测试结果示于图6,各样品的由XPS测得的Ti、铀元素结合能与其对应峰的半高宽、铀的价态列于表2。从图6a U3O8的U 4f7/2分峰结果可知,其成分中包含有U(Ⅳ)和U(Ⅵ)的特征峰[21-22],其结合能分别为380.39 eV和382.17 eV,且U(Ⅵ)的峰强和峰面积明显大于U(Ⅳ)的,这说明原料中铀的价态是由U(Ⅳ)、U(Ⅵ)共同决定的,并以U(Ⅵ)居多。而PG和GC固化体中的U 4f特征峰则与U3O8明显不同,峰位不仅整体向低结合能偏移,且包含的铀更多呈现出+4价,这也意味着玻璃陶瓷粉末在空气中经熔融后,部分U3O8发生分解生成了UO2和O2,并在淬火过程中被完整地保留下来。而在之后的空气热处理过程中,由于铀被致密度很高的玻璃体包裹,导致其无法与空气接触,从而未被重新氧化。也正是因为PG和GC固化体中的铀主要呈+4价,这为烧绿石A位(+3)固溶更多的铀提供了价态上的可行性。

图6 U3O8、PG及GC固化体的XPS谱Fig.6 XPS spectrum of U3O8, PG and GC form

图6b为PG、GC固化体Ti 2p的XPS特征峰。结合图6和表2可知,与PG相比,GC固化体中Ti 2p3/2的峰位明显向低结合能偏移,两者结合能相差0.4 eV。从XRD分析结果可知,PG中生成了铀萤石相,该结构中Ti与8个O配位形成立方体结构。而PG经热处理后,萤石相逐步转变为铀烧绿石相,此时Ti与6个O配位形成八面体。Ti/O配位数的减少将导致结合能降低,这正好与图6b的结果相吻合,并与Asuvathraman等[23]的结果相一致。同时,也很好地证实了XRD分析中萤石向烧绿石相变的结论。另外,从表2还可知,GC固化体中U 4f7/2和Ti 2p3/2的特征峰半高宽(FWHM)与PG相比均发生了收缩,这主要是两种样品中U、Ti原子化学环境变化所致,也再次印证了PG、GC固化体中陶瓷生成物存在结构上的差异。

2.5 抗浸出性

为评估GC固化体的抗浸出性能,本文按照MCC-1浸泡法,将固化体分别于70、20 ℃下进行浸泡,获得的铀归一化浸出率(LRU)随时间的变化示于图7。由图7可见,70 ℃与20 ℃下铀的浸出率变化规律极为相似,均在浸泡初期时LRU下降幅度最大,之后逐渐趋于平缓,14 d 左右达到动态平衡。但不同的是,在浸出初期,70 ℃下铀的浸出率显著高于20 ℃下的,之后随着浸泡时间的延长,两者的差异逐渐缩小并趋于恒定,其原因是高温下玻璃的溶解速度较低温下的快,导致玻璃中包含的微量铀快速溶浸到浸泡液中,但随着浸泡时间的延长,固化体的表面均形成了一层水化层,较好地阻碍了铀从玻璃中继续浸出,从而使得两者的浸出率差异逐渐缩小并趋于平衡。

表2 U3O8、PG和 GC固化体的XPS数据Table 2 XPS data of U 4f7/2 and Ti 2p3/2 in U3O8, PG and GC form

图7 GC固化体中铀的归一化浸出率随时间的变化趋势Fig.7 Normalized leaching rate of uranium in GC form with time

在70 ℃下,U3O8添加量为16.96%时,GC固化体中铀的42 d归一化浸出率为0.256 mg·m-2·d-1,表现出高包容、低浸出的特点,较Certer等[19]报道的含Ca1.4U0.6Ti1.9O7玻璃陶瓷固化体中的铀浸出率低1~2个数量级(约3.7 mg·m-2·d-1,UO2添加量为3.82%),且GC固化体中包含的铀化合物(U3O8)高达16.96%,这充分说明本文获得的GC固化体具有较优异的化学稳定性。

3 结论

本文采用新的预处理与熔融-热处理相结合的方法,制备了含铀烧绿石的玻璃陶瓷固化体。实验结果表明:通过对玻璃陶瓷粉末进行低温煅烧和球磨预处理,可在母玻璃中预先生成大量的萤石晶核,而该晶核是烧绿石形成的前驱体和必要条件,在1 200 ℃的热处理条件下,萤石将自发相变为铀烧绿石,且与玻璃的相容性好。EDS和元素分布结果表明,采用新的制备方法可实现铀在烧绿石中的高富集度和高固溶量(0.73f.u),这在很大程度上改善了目前玻璃陶瓷存在的不足。另外,MCC-1的测试结果也证实,GC固化体在包容较大量铀化合物前提下仍具有良好的化学稳定性,较好地改善了An在玻璃陶瓷中的赋存状态,这在减少HLLW废物固化体体积、实现废物最小化、提高固化体性能方面具有现实意义。因此,本文的研究为制备铀烧绿石基玻璃陶瓷固化体并对改善铀的赋存状态提供了新的思路和工艺。