机械设备动态运行表征参数的分解与叠加

2019-12-19黄开万

黄开万

(昆明钢铁有限责任公司搬迁改造组,云南昆明 650000)

0 引言

机械设备都有特定的功能目的,为了保证机械设备的正常运转,就要对该机械设备配备必要的三电系统、润滑液压系统等,所以一台机械设备就是一个以机械为主体的多个系统有机混合的设备整体。组成机械设备整体的这些子系统相互联系、相互影响、相互独立,在运行中,各个系统都有本质的运行特征,既要保证各系统运行的整体统一性,又要保证每个单独系统各自的独立性,机械设备显示的参数就含有其组成系统的特征,也就是说参数是多个系统参数的叠加,实际采集到的参数(振动、温度、声音)都不是一个简单的参数,而是几个甚至几十个参数的叠加,通过设备动态运行表征出来的参数,分解其叠加的各种因子,达到对设备运行各因子所属系统部件运行情况进行判断,文中所指的温度、振动和声音,就是由各个子系统产生的温度、振动和声音特征的叠加,相互叠加的结果就体现在设备运行的整体温度、振动和声音参数上,分解这些因子单独的特征和叠加后的总体特征,就可以判断设备的性能状况,能够为设备正常运行维护提供帮助并指导设备各方面的工作。

1 对参数的分解和叠加

首先,研究机械设备的装配图和系统原理图,掌握设备运行是由哪些系统组成,把设备状态组成的各个系统因子分解出来;其次,分析要研究的参数并掌握其传动机理和特征参数的传播机理;传动机理就是机械设备从动力输入到动力输出的传动付和传动链以及传动支撑结构的情况,特征参数就是在监测点检测出来的数据包含些什么因子产生的影响;最后,根据参数组成的各个系统的特征和传播机理,研究在设备监测点应有的影响,也就是其在检测点应该表现出来的温度、振动或声音大小,即各个系统因子在检测点的整体参数中起到的影响程度。

2 关于温度参数的分解和叠加原理

设备运行参数检测点通常在传动轴轴承座处,主传动轴的支撑轴承座通常都是最优选择点,设备运行中,轴承座监测点检测出来的温度,通常包含自身运动摩擦、挤压、碰撞等产生的热量和润滑油油温的影响以及其他零件运动,包括负荷产生的热量通过对流、传导、辐射等方式传递的热量,这个过程就是温度的分解过程;温度的传递规律是按照比热容Q=cm△t 来分析和分解。检测点收集处理显示的温度,是各个因子在检测点吸热或放热后,特定点的一个温度叠加,其规律是监测点各个参与热量交换的物质比容热与其质量大小和温度升高(或降低)量的乘积,通常,通过显示的温度和已经设置的温度限额,不需要进行计算,只要通过对各因子的分解和各因子本身特征互相叠加对比就可以分析温度状况,如果有异常,也基本上可以判断异常是哪个或哪些因子引起。

如一台双支撑、中间叶轮、集中稀油润滑的离心风机(结构如图1)。其动力输入、传动链、装配结构十分清晰。叶轮两端的轴承座轴瓦温度是设备运行参数最重要的检测点,在检测点检测到的温度参数应分解为:①轴承座运转过程中轴瓦与轴摩擦、挤压或者碰撞等产生的热量对轴承座支撑轴瓦的影响;②润滑油经过轴承座热交换后(可能吸热也可能发热)对轴承座支撑轴瓦的影响;③风机运行中叶轮对空气做功产生的热量通过空气或轴传递到轴承座支撑轴瓦的影响;④电机运行产生的热量通过轴或空气传递到轴承座支撑轴瓦的影响;⑤其他影响,如大气温度。

图1 离心风机结构

2.1 轴瓦温度分解

轴瓦从停止状态到正常运转状态是逐步升温到温度稳定的过程,通常升温到120 ℃以内某个温度轻微波动后温度运行。

2.2 润滑油温分解

离心风机稀油润滑供油温度通常在(30~50)℃,吸收轴瓦温度,即润滑冷却轴瓦后,在比供油温度高的状态下回油。

2.3 风机叶轮做功后介质温度分解

由于叶轮是把电能转化成机械能后再转化成介质动能的部件,被做功后的介质温度提升,会通过空气对流和叶轮及轴热传递到轴承座的轴瓦,这个过程很容易通过一般的温度检测仪顺着叶轮到轴承座方向的梯度分析找出此因子影响。

2.4 电机运行发热传递分解

电机运行过程中也会产生热量,会通过空气对流和电机轴热传递到轴承座的轴瓦,这个过程很容易通过一般的温度检测仪顺着电机轴到轴承座方向的梯度分析找出此因子影响。

2.5 其他因子的分解

如大气温度等因子影响等,或者周围环境温度的因子影响要视具体情况分析,这里不过多讨论。

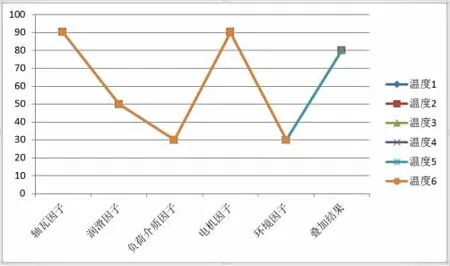

根据前面的因子分解,影响风机轴承座轴瓦温度的各个因子情况见图2。

图2 影响风机轴承座轴瓦温度的各个因子

3 关于振动参数的分解和叠加原理

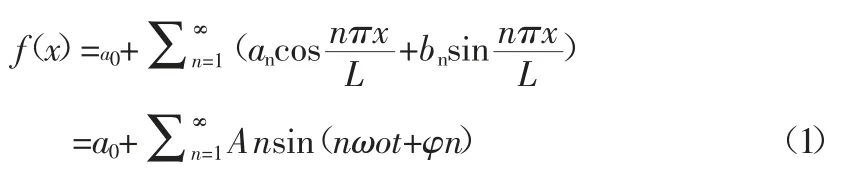

温度、振动通常在统一检测点检测,都在传动轴承座处。振动的表征值可以是振动加速度、振动速度和振幅,在机械设备振动检测上,振动速度比较直接。振动产生的原因主要是零部件运动过程中的碰撞、挤压、摩擦以及残余不平衡等造成,这些与零部件加工精度有关,也与零部件损坏程度有关。机械设备的振动通过传动链和支撑结构件传递,检测点检测到的振动参数是多个振动的叠加,分解这些叠加因子,就可以分析出振动异常的部位以及振动状况。机械设备的振动大多是非简谐的周期振动,任意周期振动都可以通过简谐波分析,分解成一系列简谐振动的叠加,根据数学原理非简谐的周期振动可以用如下傅里叶函数由式(1)表示:

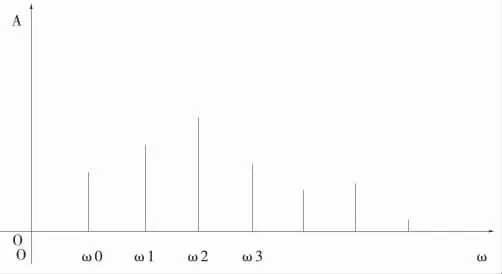

式中a0为直流分量,ωO为基频,φ=arctanbn/an,An、ω、φ 之间的变化形成的图形是一些离散的垂线,也就是频谱。频谱分析实际也就是因子分解,其各个频率段上显示的振动速度、振动位移或者振动加速度可以很直观的分析出来,如图3 所示。

幅频特征图中表达了在基频的幅值和多次谐波的幅值,根据不同部位零部件产生的频率不同,对应分解和分析不同部位零部件运行情况。

图3 幅频特征

4 关于声音的分解和叠加

机械设备运行部件摩擦、挤压和碰撞产生声音,通常称为噪声,属于机械结构振动性噪声,耳朵可以听到的是(20~20 000)Hz的频率段,所有噪声基本上是整个设备各个部位产生的噪声的矢量叠加,声音是波,也有能量,除真空中不能传播外,可以通过各种介质进行传播。噪声的分析在设备状态分析上有许多仪器仪表来检测和分析,生产过程中,设备正常运行,产生的噪声也基本是平稳的,但设备运行异常时,噪声也就不平稳,甚至尖叫,噪声是判断设备运行状况的重要参数,有时是听到异常噪声后,说明设备已经产生故障或隐患扩大,才开始通过温度和振动检测来分析设备状况,检查设备问题出处。噪声源和振动源是统一的,噪声变化,振动和温度也会变化,这3 个参数相互映证,同向发展。一般的机械设备运行噪声不需要直接用仪器分解判断噪声源和噪声等级,感到噪声异常后直接通过温度和振动分析来判断,同时,不同部位产生的噪声不同来辅助分解判断,最后叠加结果与振动是一致的,这是噪声分解和叠加的特殊性。

5 结束语

温度、振动和噪声是任何一台机械设备运行过程中必然显示出来的特征参数,这3 个参数相互印证、同向发展,之间密闭可分。通过这3 个参数的分解,实现对整套设备的各个组成部位的特征分析,通过各个组成部位的特征分析和判断,叠加出整体设备的运行状态。运用这种思路和方法,能有效提高设备状态运行管理和维护,随着国家工业智能制造发展方向,也为设备实现智能化运行和维护提供基础。