催化氧化法合成丙硫菌唑

2019-12-18杨丙连

杨丙连

(上海泰禾国际贸易有限公司,上海 200335)

丙硫菌唑(prothioconazole)是由德国拜耳公司研发的一种广谱、高效的三唑硫酮类杀菌剂,主要用于防治谷类、麦类及豆类作物的众多病害,与传统三唑类杀菌剂相比,分子结构中硫酮结构的引入使其具有更广谱的杀菌活性[1-2]。2004年其正式上市,2016年全球销售额达到7.9亿美元[3],复配产品不断推出,市场前景广阔。

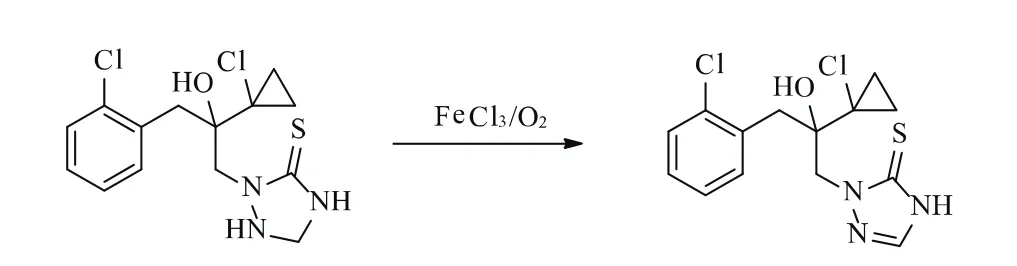

综合文献报道[4-8],丙硫菌唑主流合成路线是以乙酰丁内酯为原料,经过氯化、开环、闭环,再氯化得到化合物Ⅳ;邻氯氯苄经格式反应,与化合物Ⅳ加成得到环氧化物,与水合肼发生肼解反应,再经闭环、氧化得到丙硫菌唑。反应路线如图1所示。

其中最后一步氧化反应,文献报道的较多。目前主流工艺是使用氯化铁(Ⅲ)水溶液进行氧化,德国拜耳公司专利[8]中报道使用过量(3当量左右)氯化铁进行氧化;马艺超等[9]报道了在等摩尔量三氯化铁和双氧水体系中氧化,需要乙酸乙酯萃取后处理,收率93%;徐宁[10]报道了利用过量50%左右的氯化铁氧化,收率45%;王红伟等[11]报道了在甲基叔丁醚体系中通入空气进行氧化,不加任何催化剂,收率80%左右。上述方法中,氯化铁用量大,产生大量铁盐废水,需要用双氧水回收,套用后影响产品含量及外购,制约规模化生产;当氯化铁用量低或不加氯化铁时,采用双氧水或空气氧化,收率均偏低。在文献报道的基础上,对现有工艺进行改进尝试,以甲醇为溶剂,在催化量氯化铁(Ⅲ)存在下,以氧气或空气为氧化剂合成丙硫菌唑,几乎定量反应,解决了氯化铁使用量过多导致三废多、回收难以及氧化收率低的问题,探究了催化剂加入量、氧气浓度、反应温度和溶剂用量等因素对反应的影响。

图1 丙硫菌唑的合成路线

1 材料与方法

1.1 仪器和试剂

仪器:液相色谱Agilent Eclipse,XDB-C18(4.6 mm×150 mm,5 μm)。

试剂:甲醇(99%)、无水三氯化铁(99%)、纯氧(99.99%,市售),上述试剂均为国药试剂(AR);2-(1-氯-环丙-1-基)-1-(2-氯-苯基)-3-(4,5-二氢-1,2,4-三唑烷-5-硫羰-1-基)-丙-2-醇(自制,HPLC含量98.5%)。

1.2 合成路线

丙硫菌唑的合成路线见图2。

图2 合成路线

1.3 合成步骤

在室温下,将10.0 g(28.3 mmol)2-(1-氯-环丙-1-基)-1-(2-氯-苯基)-3-(4,5-二氢-1,2,4-三唑烷-5-硫羰-1-基)-丙-2-醇、70 mL甲醇和0.5 g(2.83 mmol)氯化铁加入250 mL四口瓶中搅拌均匀,一定温度下,连续通入空气(或氧气)进行氧化,HPLC监测原料小于0.1%。反应达到终点后,向反应混合物中加入100 g水,然后减压蒸馏甲醇。抽滤得到的固体,用水打浆洗涤2次后干燥,得到9.94 g类白色固体丙硫菌唑,含量97.5%,收率99.5%。

1H NMR(500 MHz,CDCl3)δ:7.86(s,1H)、7.53(dd,J=7.2,2.0 Hz,1H)、7.36(dd,J=7.4,1.7 Hz,1H)、7.20(qd,J=7.3,3.8 Hz,2H)、4.78(d,J=14.6 Hz,1H)、4.49(d,J=14.6 Hz,1H)、4.18(s,1H)、3.60(d,J=14.1 Hz,1H)、3.19(d,J=14.1 Hz,1H)、0.96~0.74(m,4H)。

2 结果与分析

2.1 氯化铁用量对反应的影响

首先采用40%的氧气(经氮气稀释)进行反应,以5倍质量的甲醇为溶剂,反应温度控制在20~30℃,探究氯化铁用量对反应的影响。液相色谱跟踪原料转化情况,结果见表1。

表1 氯化铁用量对反应的影响

由表1可以看出,氯化铁加入量较少时,原料转化慢;当增加至底物的0.05当量时,原料转化率达到99.0%以上,但反应时间较长,为20 h;当增加至底物的0.1当量时,反应速度明显提高,可以在10 h内完成反应;当增加至底物的0.2当量时,反应速度稍有提高,完成反应较0.1当量缩短2 h,但收率并无显著差别。当氯化铁用量增加至底物的0.35当量时,反应时间稍缩短,收率下降,可能的原因是底物2-(1-氯-环丙-1-基)-1-(2-氯-苯基)-3-(4,5-二氢-1,2,4-三唑烷-5-硫羰-1-基)-丙-2-醇易被氧化实现芳构化过程,属温和氧化过程。由于氯化铁在用量较少时的催化作用不明显,导致反应变慢;当氯化铁用量过多时,反应时间有所缩短,但是会发生过度氧化,产生副反应,导致收率降低。因此较适宜的氯化铁用量为底物的0.1当量。

2.2 氧气浓度对反应的影响

氯化铁用量为底物的0.1当量,其他条件不变,采用不同浓度的氧气(经氮气稀释)进行反应,采用液相色谱跟踪原料转化情况,结果见表2。

由表2可以看出,氧气浓度对反应速度的影响明显,随着氧气浓度的降低,反应时间增加,但对收率无明显影响。考虑到反应的安全性等因素,选择40%的氧气含量进行氧化反应,时间较为合适;选择空气氧化时,反应时间虽然较长,但从安全性角度考虑,更适用于工业化放大。

表2 氧气浓度对反应的影响

2.3 反应温度对反应的影响

采用氧气(含量40%)进行反应,氯化铁投料量为底物的0.1当量,其他条件不变,探究温度对反应的影响,采用液相色谱跟踪原料转化情况,结果见表3。

表3 温度对反应的影响

由表3可以看出,反应温度较低时,原料转化率和反应收率均较高,但是反应时间较长;当反应温度为20~30℃时,反应时间缩短至10 h,原料转化率和反应收率较高;当继续升高温度时,原料转化加快,但收率降低,这与文献中报道的空气氧化法[11]高温导致收率降低的结果一致。

当温度较低时,丙硫菌唑溶解度较低,悬浮于体系中;通氧气时,形成固-液-气三相氧化体系,该体系有效规避了丙硫菌唑被过度氧化的风险,边氧化边析出,提高了反应选择性。相反,随着温度升高,丙硫菌唑在甲醇中的溶解度增加,增加了进一步被氧化的概率。进一步证明芳构化反应能垒低,“40%氧气+催化量氯化铁”体系适合于该反应,是一个温和的反应体系,在20~30℃反应温度下,可以实现较高的反应收率。

2.4 甲醇用量对反应的影响

采用氧气(含量40%)进行反应,氯化铁投料量为底物的0.1当量,反应温度为20~30℃,探究溶剂用量对反应的影响,采用液相色谱跟踪原料转化情况,结果见表4。

当甲醇与底物的质量比小于5时,底物较难溶解充分,导致丙硫菌唑附着在原料表层,反应用时较长;当甲醇与底物质量比大于5时,反应时间变化不明显。因此选择较佳的甲醇用量为底物质量的5倍。

表4 甲醇用量对反应的影响

3 结论

在现有研究报道的基础上,结合实验过程,发现氧化合成丙硫菌唑为一个典型的温和氧化过程,对催化剂用量和反应温度较为敏感。以2-(1-氯-环丙-1-基)-1-(2-氯-苯基)-3-(4,5-二氢-1,2,4-三唑烷-5-硫羰-1-基)-丙-2-醇为原料、氯化铁为催化剂,在甲醇体系下与氧气进行氧化合成丙硫菌唑,较优的工艺条件为:0.1当量的氯化铁作为催化剂,40%浓度的氧气进行氧化,反应温度20~30℃,反应10 h,产品收率达到99.0%以上,且后续操作简单,蒸馏回收甲醇后,加入水,过滤即可得到产品。该工艺不仅避免了大量氯化铁废液的产生,使工艺更加清洁环保,且处理方便,收率高。此外,虽然空气较40%氧气的氧化时间显著增加,但从原料来源、生产管理及安全性角度考虑,利用空气氧化是一个较好的工业化方法,值得考虑。