预变形对2050铝锂合金晶粒细化及超塑性的影响

2019-12-17叶凌英李红萍刘胜胆张新明

叶凌英,孙 泉,李红萍,刘胜胆,张新明

(1 中南大学 材料科学与工程学院,长沙 410083;2 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083;3 中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

2050铝锂合金是第三代铝锂合金,作为一种新型的铝锂合金,它不仅具有传统铝锂合金低密度、高弹性模量以及良好的疲劳性能等特点,同时具有优异的热稳定性及耐腐蚀性[1-2],在航空航天工业中有着广泛的应用前景[3-4]。现代航空航天对构件的轻质化的要求越来越高,而利用超塑性对构件进行整体成形能够进一步减小质量,使用超塑成形的构件已在飞机机身上成功应用[5]。通常认为,实现超塑性要求合金材料晶粒尺寸小于10μm[6],因此细化晶粒是超塑性成形的第一步。铝锂合金一般采用形变热处理工艺(thermomechanical treatment processing, TMTP)细化晶粒[7],其工艺步骤为:固溶→过时效→轧制变形→再结晶退火。通过对过时效后的样品进行强变形轧制,使得大尺寸第二相(大于1μm)周围形成强烈的变形区,这些变形区在随后的再结晶退火过程中提供大量的形核位置,这个过程称之为粒子激发再结晶形核[8]。因此,通过TMTP细化晶粒时,通常采用高温过时效增加大尺寸第二相数量,同时采用低温轧制增加合金储能,从而提高再结晶形核率。而铝锂合金低温塑性较差,低温轧制往往导致材料开裂[9]。目前,国内对于2050铝锂合金的研究较少,主要为时效析出以及力学性能等方面相关的研究。王瑞琴等[10]通过复合添加微合金元素,揭示了Mg, Ag提高合金时效硬化速率的机制;叶志豪等[11]采用不同预变形量探明了预变形量对2050铝锂合金第二相析出的影响规律,而对于合金晶粒细化及超塑性方面的研究则鲜见报道。因此,本工作对2050铝锂合金晶粒细化工艺进行了探索,研究了预变形对合金第二相析出、板材开裂、晶粒细化及超塑性的影响,以期制定适用该合金晶粒细化的形变热处理工艺。

1 实验材料与方法

实验材料为90mm厚2050铝锂合金板材,在480℃下保温4h后热轧至25mm,本工作以25mm热轧板为原始板材作为研究对象,其主要化学成分见表1。

表1 2050铝锂合金的化学成分(质量分数/%)Table 1 Chemical compositions of the 2050 Al-Li alloy (mass fraction/%)

原始板材经过520℃/3h固溶后,于室温下进行40%轧制预变形,经400℃/48h过时效处理后空冷,在空气炉中进行200℃/2h保温预热后,连续轧制至2mm,总变形量为92%,道次变形量为10%~20%,轧制完成后在盐浴炉中进行470℃/30min再结晶退火。由于铝锂合金低温塑性较差[9],低温轧制时容易开裂,为抑制轧制过程中板材开裂,分别在板材厚度为15,8,4mm时改变轧制方向,即上道次的轧制方向作为本道次的轧制横向。同时采取1组板材未进行室温预变形处理,固溶后直接进行400℃/48h过时效处理,其他处理步骤与预变形组相同。

过时效样品经过机械抛光后,在ZEISS EVO MA 10型扫描电镜下观察第二相,透射照片使用Titan G2 60-300型透射电镜STEM模式下拍摄,最终再结晶退火后样品经过机械抛光,进行阳极覆膜后,采用OLYMPUS-BX51M型光学显微镜观察晶粒组织,阳极覆膜液为97mL H2O+3mL HF+1.1g H3BO3;覆膜电压为20V,时间为30s。

2 实验结果

2.1 预变形对第二相析出的影响

图1为经400℃/48h高温过时效后合金X射线衍射谱,图2与图3分别为过时效后合金板材纵截面扫描电镜及扫描透射电镜照片。Al-Cu-Li-Mg系合金在高温下平衡相主要有θ(Al2Cu),S(Al2CuMg),T2(Al6CuLi3)及TB(Al7Cu4Li)等[12-13]。X射线衍射结果表明:2050铝锂合金在400℃下时效所形成的平衡相主要为TB(Al7Cu4Li)相,预变形只是改变了合金第二相分布及形貌,并未改变析出相的类型。由图2(a)可见,未进行预变形样品经过高温过时效后,晶内晶界处均析出大量TB相,其中晶界TB相较为粗大,晶内TB相较为细小且分布弥散,其中部分TB相尚未完全粗化,依旧保持片状形貌。从图2(b),3(b)可以看出,预变形样品经过高温过时效后,晶界处TB相尺寸有所减小,但晶内出现大量亚晶,在亚晶界处析出大量大尺寸TB相,尺寸较未预变形样品晶内TB相尺寸明显增加。这主要是因为在高温过时效的过程中,晶界处第二相脱溶速率快,同时晶界空位较多,第二相优先完成粗化,导致晶界第二相较粗大。而晶内发生普遍脱溶,晶内脱溶相尺寸较为接近,根据颗粒粗化动力学[14],尺寸相近的脱溶相粗化驱动力低,颗粒粗化速率小,脱溶相尺寸存在一定差异时会加快颗粒粗化速率。因而晶内TB相粗化速率低,尺寸较小。而经过40%预变形后,晶内形成大量亚晶,为后续的高温过时效提供了大量的优先形核位置,由于亚晶界处脱溶相优先形核长大,导致亚晶界处脱溶相尺寸较亚晶内脱溶相大,而这种尺寸差异进一步加快了亚晶界处脱溶相的粗化速率,另一方面,晶内大量的亚晶界也加快了扩散速率,因此在相同的时效制度下,经过40%预变形后合金晶内第二相粗化速率得到提高,第二相尺寸明显增加。

图1 过时效处理后合金板材X射线衍射谱Fig.1 X-ray diffraction patterns of alloy plates after overaging treatments

图2 过时效处理后合金板材第二相粒子扫描电镜照片 (a)未预变形;(b)40%预变形Fig.2 SEM images of second phase particles in alloy plates after overaging treatments (a)unpre-deformation;(b)40% pre-deformation

图3 过时效处理后合金板材扫描透射电镜照片 (a)未预变形;(b)40%预变形Fig.3 STEM images of alloy plates after overaging treatments (a)unpre-deformation;(b)40% pre-deformation

2.2 预变形对板材开裂及晶粒组织的影响

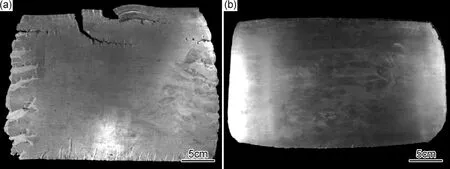

图4为合金板材于200℃下连续轧制至2mm宏观照片,图5为经过再结晶退火后所获得的细晶板材的晶粒组织。由于铝锂合金低温塑性差,为抑制板材开裂,进行了多道次转向轧制,未经过预变形的板材连续轧制后依然发生严重边裂,最大裂纹长度达87mm,同时板材中部出现大量宽约10mm平行的横向裂纹;而经过40%预变形的板材连续轧制后,开裂情况得到有效抑制,获得完好无开裂的板材。从图5可以看出,采用40%预变形的板材与未预变形的板材相比,晶粒尺寸更加细小且等轴化。晶粒尺寸统计结果(表2)表明,相对于未预变形的板材,采用40%预变形板材表层平均晶粒尺寸由10.79μm降低至8.60μm,晶粒纵横比由1.49降低至1.29;中心层平均晶粒尺寸由12.59μm降低至9.59μm,晶粒纵横比由1.72降低至1.30。同时在两种细晶板材中,表层晶粒尺寸均比中心层细小,这主要是因为轧制变形过程中,表层受到更多的剪切变形,而剪切变形有利于再结晶形核,同时由于表层与空气及轧辊接触,温度相较于中心层更低,导致变形储能更大,这两点均有利于提高再结晶形核率,从而表层晶粒尺寸更加细小。

2.3 预变形对板材超塑性行为的影响

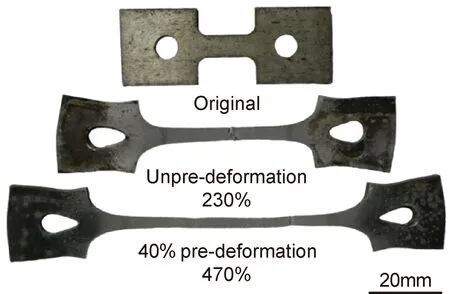

图6为再结晶退火后的细晶板材在490℃、应变速率2×10-4s-1下单轴拉伸真应力-真应变曲线,图7为上述试样拉伸至断裂的宏观照片。可以看出,未进行预变形的细晶板材在超塑性变形过程中,真应力在变形初期达到峰值后,便迅速下降直到发生断裂,基本上没有稳定流动阶段,流动应力峰值为6.94MPa。而进行40%预变形的细晶板材在超塑性拉伸过程中,真应力在初期达到峰值后,没有立即下降,而是经过一段稳定流动阶段后,直至断裂前才逐渐降低,流动应力峰值为6.50MPa。由图7可见,未经过预变形的细晶板材断后伸长率仅为230%,而经过预变形的细晶板材伸长率达470%,两种板材在断口附近均未出现颈缩现象。

图4 200℃连续轧制后合金板材宏观照片 (a)未预变形;(b)40%预变形Fig.4 Macrographs of alloy sheets after continuous rolling at 200℃ (a)unpre-deformation;(b)40% pre-deformation

SampleSheet locationdRD/μmdND/μmGrain aspect ratiodav/μmUnpre-deformationSurface layer13.188.841.4910.79Center layer16.539.591.7212.5940% pre-deformationSurface layer9.787.571.298.60Center layer10.928.431.309.59

图6 细晶板材在490℃,2×10-4s-1条件下单轴拉伸应力-应变曲线Fig.6 Uniaxial tensile stress-strain curves of fine-grained sheets at 490℃ and 2×10-4s-1

图7 细晶板材在490℃,2×10-4s-1条件下单轴拉伸至断裂宏观照片Fig.7 Macrographs of fine-grained sheets uniaxial tension to fracture at 490℃ and 2×10-4s-1

3 分析与讨论

根据再结晶理论,第二相尺寸与分布对合金再结晶行为有着重要影响,科研工作者们研究了第二相粒子对材料的再结晶行为的影响,认为小尺寸且间距小的第二相粒子通过对晶界的钉扎作用,阻碍再结晶形核及长大,从而抑制再结晶过程;而大尺寸且间距大的第二相粒子则促进再结晶的发生,这是因为变形的过程中大尺寸第二相粒子周围会形成强烈的变形区,这些变形区中晶粒破碎严重、位错密度高同时存在较大的取向差梯度,成为再结晶形核的理想位置,因此大尺寸第二相粒子数量越多,潜在的形核位置也就越多,最终获得的再结晶晶粒越细小。通常认为,在铝合金中能够有效激发再结晶形核粒子的临界尺寸为1μm[8],小于临界尺寸的第二相粒子不能为再结晶形核提供足够大的变形区,无法激发再结晶形核。

使用ImageJ软件对过时效后大于1μm的第二相粒子进行定量统计,结果见表3,其中激发效率为平均每个粒子能够激发再结晶形核的数量。粒子间距由以下公式[15]计算:

(1)

式中:r为第二相粒子半径;φ为第二相粒子体积分数。

定量统计结果表明:未进行预变形样品过时效后有效激发再结晶形核粒子的体积分数为0.92%,平均尺寸为1.89μm,数量较少,粒子密度仅为3.29×103mm-2,低温连续轧制过程中无法形成足够多的变形区,在后续的再结晶退火过程中形核率低,导致最终晶粒细化效果差,所得细晶2050合金板材超塑性变形能力不佳。计算表明未预变形样品粒子激发效率为1.92,即平均每个粒子可以激发2个再结晶晶粒,这比Paton等[16]在7075合金中平均每10个粒子才能激发1个再结晶晶粒激发效率要高得多,出现这种情况可能存在两个原因:一是过时效后晶内粒子尺寸较小,无法激发再结晶形核,再结晶退火时晶内只是发生了常规的再结晶形核,并非粒子激发再结晶形核,这就导致计算时只存在于晶界处的大尺寸粒子激发效率偏高;二是本实验采用的轧制温度较低,粒子周围的变形区位错密度更高,取向差梯度更大,因而提高了激发效率。采用40%预变形后,晶粒内部出现大量亚晶,高温过时效时亚晶界处优先析出的TB相粗化速率高,尺寸较大,能够有效激发再结晶形核,解决了未预变形样品晶内粒子尺寸不足,无法激发再结晶形核的问题。同时经过预变形后,板材的开裂情况得到有效抑制,主要是因为预变形后高温过时效使板材得到一定的回复。预变形后有效激发再结晶形核粒子体积分数提高至3.28%,粒子密度大幅度提高至1.99×104mm-2,使得后续的轧制过程形成的变形区数量增加,提高了再结晶形核率,减小了细晶板材的晶粒尺寸,所获得的板材具有良好的超塑性变形能力。同时可以看到,经过预变形后粒子激发再结晶形核的效率由1.92降低至0.55,一方面是因为预变形后的高温过时效过程中,板材发生了一定的回复,降低了最终的变形储能,导致激发效率下降。另一方面粒子密度的上升导致粒子间距减小,Clarke等[17]认为粒子周围产生的变形区的大小等于粒子的直径,粒子间距的减小将会导致粒子间的变形区重叠,阻碍再结晶形核,导致粒子激发效率下降。

表3 有效激发再结晶形核第二相粒子定量统计Table 3 Quantitative statistics of second phase particles in effective excitation recrystallization nucleation

4 结论

(1)2050铝锂合金经过预变形后,高温过时效时晶内形成大量亚晶,大量的亚晶界显著提高了晶内TB相的粗化速率,增加了晶内第二相尺寸,显著提高了有效激发再结晶形核第二相粒子体积分数,由0.92%提高至3.28%。

(2)未预变形板材经过92%的轧制变形后,板材出现严重边裂,最大裂纹长度达87mm,同时板材中部出现大量宽约10mm的横向裂纹,采用预变形后板材开裂情况得到有效抑制,板材边部及中部均未出现明显裂纹。

(3)与未预变形板材相比,采用预变形后晶粒细化效果显著改善,板材纵截面表层平均晶粒尺寸由10.79μm降低至8.60μm,晶粒纵横比由1.49降低至1.29;中心层平均晶粒尺寸由12.59μm降低至9.59μm,晶粒纵横比由1.72降低至1.30。板材超塑性变形伸长率由230%提高至470%。