传统SAW离子束调频技术研究

2019-12-17董家和赵雪梅刘晓莉

伍 平,陈 峻,米 佳,董家和,赵雪梅,刘晓莉,董 姝,黎 亮

(中国电子科技集团公司第二十六研究所,重庆 400060)

0 引言

由于在声表产品特别是高频窄带器件的制作中,频率偏差是影响产品合格率的主要原因, 而膜厚、指宽、材料、声速是产生声表器件频率偏差的主要因素,因此,需对光刻成型的晶圆芯片调频。调频的方式有湿法调频、干法调频。湿法调频利用化学试剂与被刻蚀材料发生反应生成可溶性物质,将探针后的晶片放入铝腐蚀液后,腐蚀作用可直接降低铝膜厚度和指条宽度,从而提高声表器件的频率。对频率精度低于100×10-6的窄带声表面波(SAW)器件及2 GHz以上的SAW高频器件,工艺制作较难,现有工艺只能通过湿法腐蚀调频且只能调高目标频率,方向单一不可控,金属指宽和形貌得不到控制[1-2]。

干法调频有等离子刻蚀、溅射刻蚀及反应离子刻蚀等方法,本文主要是溅射刻蚀中的扫描刻蚀,在射频探针对晶圆上的芯片测试电性能后,把晶片放进离子束刻蚀机内刻蚀,以提高或降低金属台阶的高度,从而降低或提高电性能中的主要指标——频率。本文选择离子源离子束直径的半高宽约为4 mm,可以对几个毫米内的厚度梯度进行精确调节。

当离子束(Ar+)轰击晶圆表面时,将从表面去除一些原子。离子刻蚀速率依赖于以下几点:

1) 离子的能量。 5 kV离子比1 kV离子刻蚀快。

2) 离子数(或电流)。1 μA电流的离子将是0.1 μA电流的离子刻蚀速率的10倍。

3) 晶圆表面的材料层物理结构,如硅(Si)比钽(Ta)刻蚀快。

4) 声表器件设计中,膜厚敏感度100 kHz/nm比10 kHz/nm快。

本文是在离子能量为1 keV,电流2 mA,膜厚敏感度为100 kHz/nm的条件下,SAW相关材料钽酸铌(LT)、水晶、Al、Al2O3、SiO2、AlN、Mo、Cu的刻蚀速率获取技术及基于此刻蚀速率在有金属材料的立体结构中的刻蚀理论和实验分析讨论,并详细介绍了离子束刻蚀工艺对SAW制作后的芯片的目标频率的提高或降低。本文所用的电性能探针测试系统为探针台PA200,测试网络分析仪器为Agilent 5071C,膜厚测试设备为反射干涉膜厚测试仪FILMTRICS公司生产的光学膜厚测试仪。

1 SAW相关材料刻蚀速率

1.1 AlN、Mo和SiO2薄膜刻蚀速率获取技术

图1 离子束刻蚀AlN、Mo和SiO2薄膜

1.2 LT、水晶晶圆刻蚀速率获取技术

在已制作完图形的LT、水晶4英寸(约100 mm)晶圆(1 000 nm厚的Al)各1片上,在最高功率下,对光刻成型的LT、水晶晶片进行离子束刻蚀10 min~1 h,通过化学法去掉Al,测量离子束刻蚀后LT、水晶晶圆的台阶高度,台阶高度即为LT、水晶的移除厚度, LT、水晶晶圆的台阶深度除以刻蚀时间计算分别得到LT、水晶晶圆的刻蚀速率。

1.3 Al、Cu的刻蚀速率获取技术

对光刻成型的LT 4英寸(约100 mm)晶片2片,1片镀1 000 nm的Al、1片镀1 000 nm的Cu,在最高功率下,对光刻成型的LT晶片进行离子束刻蚀10 min~1 h,测量离子束刻蚀后,台阶厚度为h1,通过化学法分别去掉每片上的Al、Cu,测量离子束刻蚀后LT晶片的台阶深度为h2,h2与h1的差即得Al和Cu的移除厚度,用(h2-h1)t(其中t为刻蚀时间)可得Al膜和Cu膜的刻蚀速率。

2 SAW领域里的离子束刻蚀技术

SAW器件是在压电基片上制作两个叉指换能器(IDT),组成输入、输出端口的四端网络,在一个输入IDT上加交变信号、通过压电基片的压电效应,完成声电信号的转换,在输出IDT上接收与IDT电极周期相等的SAW信号,达到信号滤波的目的。在压电材料的晶圆上,制作金属电极后,用膜厚台阶仪测试h1后,离子刻蚀机在最高功率下,扫描刻蚀后,测试相同芯片的h2,根据(h1-h2)/t(t为刻蚀时间)计算刻蚀速率。由于制作传统SAW器件的晶圆芯片表面的材料是Al,Al在空气中被氧化,极易生成致密的氧化铝(Al2O3)薄膜,Al2O3薄膜和Al及基底压电材料的物理特性和刻蚀速率存在差异,将导致SAW的离子束刻蚀调频过程复杂,因此,本文将重点讨论传统SAW器件在制作晶圆芯片表面有钝化层Al2O3的情况。

当Ar离子束轰击传统SAW器件的压电晶片表面时(见图2),由于Al2O3薄膜钝化层的存在(见图3(a)),刻蚀基底的速率高于钝化层,频率降低(见图3(b)),当钝化层刻蚀完后,刻蚀基底的速率低于钝化层,频率升高(见图3(c))。图3中,L0为离子束轰击前薄膜厚度;L1为离子束轰击后,刻蚀基底的速率高于钝化层的情况下的薄膜厚度;L2为离子束轰击后,刻蚀基底的速率低于钝化层的情况下,钝化层刻蚀完的薄膜厚度。

图2 离子束刻蚀

图3 离子束轰击SAW

3 实验与分析

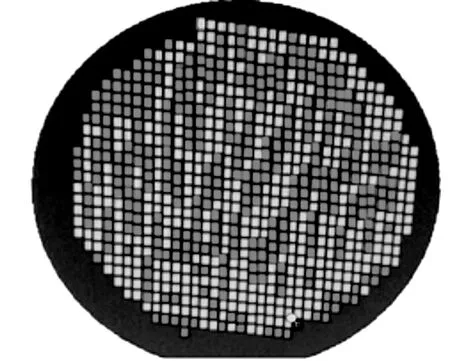

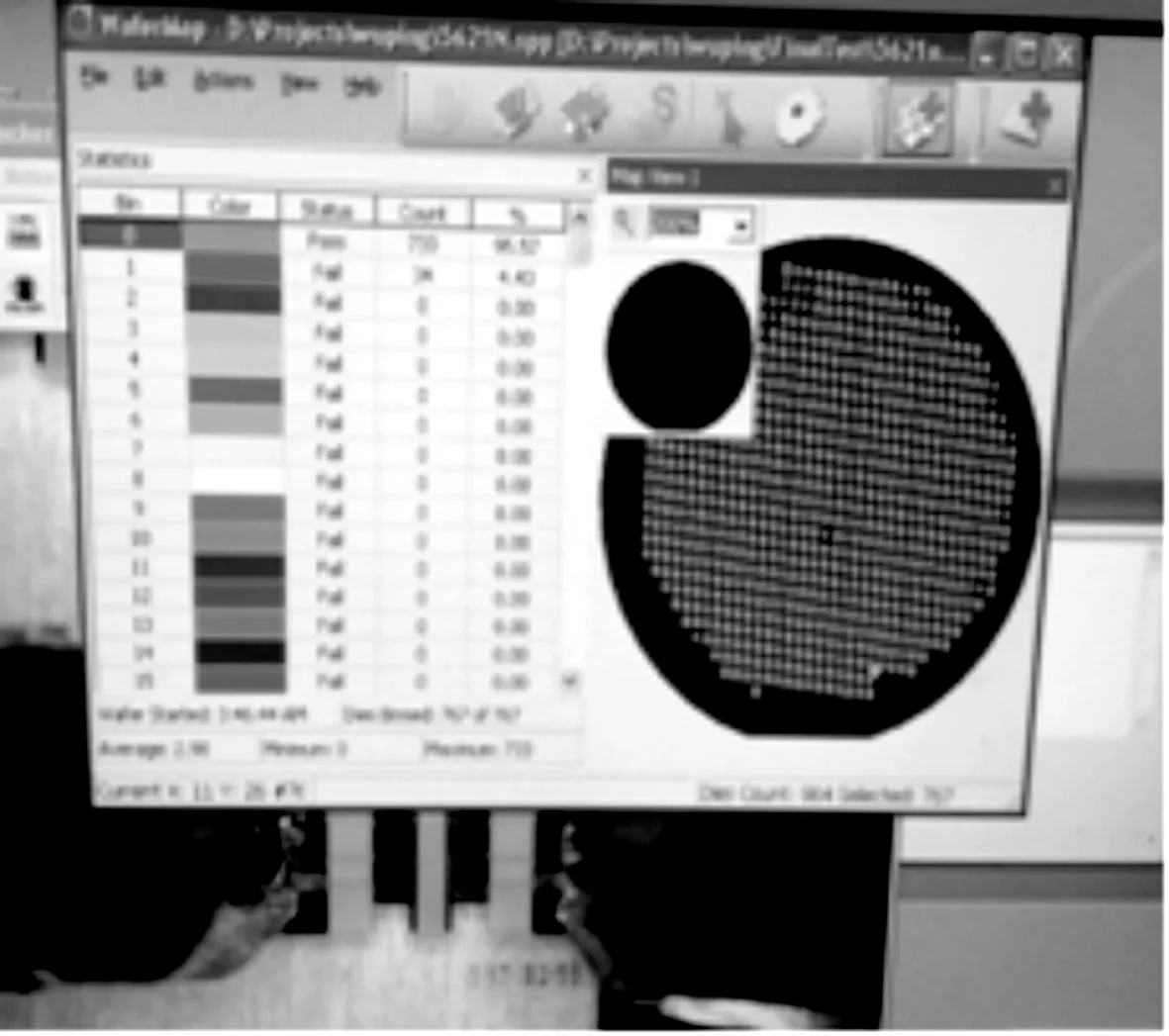

通过利用传统SAW薄膜材料和表面钝化层材料刻蚀速率的可选择性,进行离子束调频后,实现频率的调高和调低,进一步达到频率集中度提高。对于某声表器件某项目,频率精度高 ,频率控制目标为(275.58±0.03) MHz。光刻制作了该项目晶圆3片,其中1片采用不同功率(0~180 W)进行离子束扫描刻蚀,微修整一定厚度的材料后, 通过对比晶圆内芯片频率的变化, 获得离子源功率和该项目的频率变化对应的关系。表1为离子束刻蚀前、后频率的统计。对第1片上的晶圆芯片进行全部测试,探针合格率为25%(见图4)。离子束刻蚀后探针合格率为85%(见图5)。对余下的2片,进行系列工艺实施后晶片1#目标频率降低(见图6),晶片2#目标频率提高(见图7)。

表1 离子束刻蚀前、后频率的统计

图4 离子束刻蚀前探针合格率25%

图5 离子束刻蚀后探针合格率85%

图6 晶片1#离子束刻蚀后频率降低

图7 晶片2#离子束刻蚀后频率升高

综上所述可知,某声表器件某项目的中心频率为275.58 MHz,晶片1#在离子束刻蚀后频率降低0.13 MHz,晶片2#在离子束刻蚀后频率升高0.15 MHz,实验成功,且晶片1#、2#探针合格率由调频前25%提高到85%。

4 结束语

在离子束刻蚀工艺中,本文重点阐述了SAW工艺中相关材料LT、水晶、Al、Al2O3、SiO2、AlN、Mo、Cu的刻蚀速率获取技术,以及对基于此刻蚀速率在有金属材料的立体结构中的刻蚀理论和实验进行了分析讨论,并详细介绍了离子束刻蚀工艺对提高或降低SAW制作后芯片的目标频率。解决低频窄带SAW器件及2 GHz以上SAW器件高频率精度的工艺难题,克服现有工艺线上只能通过湿法腐蚀调频且只能调高目标频率的问题。