铁路轨道除沙车除沙装置的离散元仿真分析与试验

2019-12-17郑明军胡庆江吴文江

郑明军, 胡庆江, 吴文江

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.石家庄铁道大学 工程训练中心,河北 石家庄 050043)

0 引言

铁路轨道除沙车作为清除沙漠地区轨道积沙的铁路养护设备,对保障铁路运输的正常运营起到了不可忽视的作用[1]。轨道除沙车的集沙、排沙和抛沙过程属于机械结构与沙土的切割和碰撞过程,目前国内外对除沙车除沙过程中机械—沙土接触作用机理尚未深入研究,从而使除沙装置的设计缺乏相应的理论指导。由于除沙车除沙过程中沙粒数目巨大,且呈现出非线性流动状态,通常应用于机械—沙土接触模型的分析法、经验法和连续体数值法均不适用[2]。DEM 是一种处理非连续介质问题的数值模拟方法,目前该方法已成为研究颗粒体运动问题的通用方法,并在矿山、能源化工、散粒体运输和农业等许多领域发挥了重要作用[3]。

1 离散元法基础理论

离散元中接触力学模型按接触方式、球体接触理论可分为硬球模型和软球模型[4]。硬球模型认为颗粒间的碰撞是瞬时的,颗粒之间不会发生显著的塑性变形,其缺点只考虑2个颗粒的同时碰撞,而软球模型接触时会出现多个颗粒持续的碰撞[5]。软球模型是离散元法中一种常见的接触模型,由于西北风沙地区沙子干燥细小、沙粒间黏附力可忽略,近似理想颗粒体等特点。基于软球模型,采用Hertz-Mindlin接触力学模型模拟沙粒在除沙车内运动过程。

其法向接触力为

式中,kn为法向刚度;δn为法向重叠量;˙δn为法向相对速度影响因子;cn为法向阻尼系数。

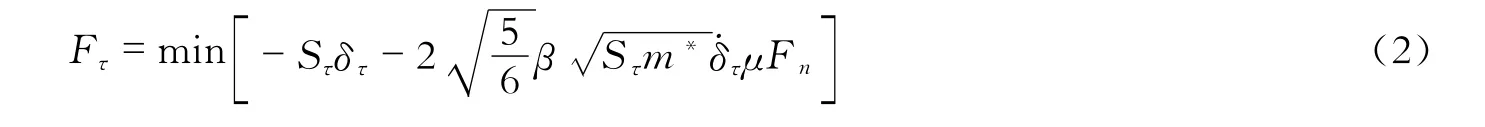

接触时的切向力为

式中,δτ为切向重叠量;˙δτ为切向相对速度;μ 为滑动摩擦因数;Sτ为切向刚度。

2 除沙车结构原理与建模

2.1 除沙车结构原理与模型简化

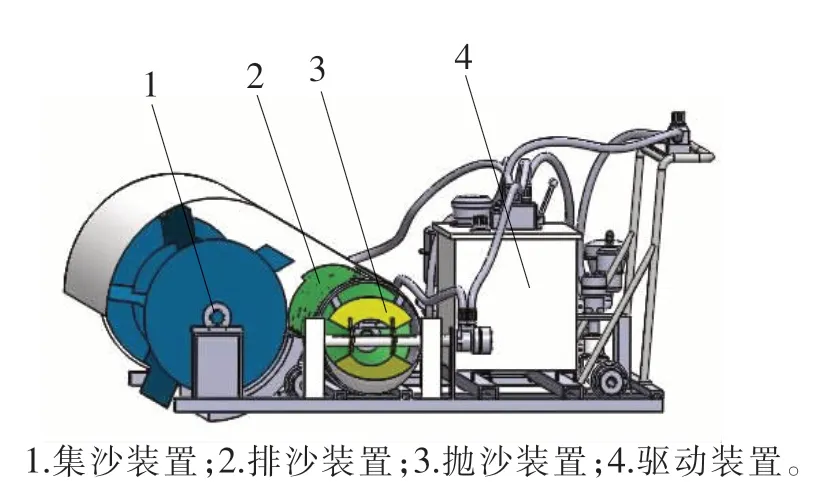

铁路轨道除沙车结构主要由集沙装置、排沙装置、抛沙装置、驱动装置等部分组成,整体结构如图1所示。轨道除沙车最前端为集沙装置,它由集沙铲、固定铲构成。除沙车作业时集沙铲伸入到轨面以下,配合固定铲旋转来将沙子刮入集沙铲内,然后将沙子送入紧邻其后的排沙装置螺旋内,螺旋轴向转动将沙子横向推到抛沙装置抛沙扇处,抛沙扇将沙子以一定的速度抛出抛沙口。除沙车驱动装置由柴油机提供动力,驱动液压系统中的液压泵工作,从而完成整个除沙工作过程。

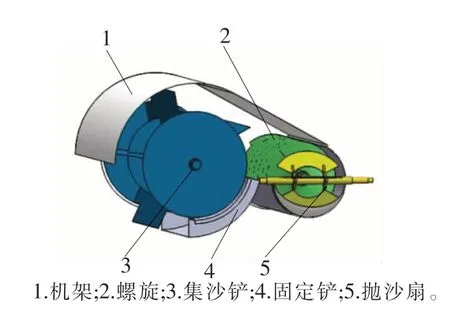

在EDEM 中,只需要建立沙粒与除沙车工作部件模型来进行模拟仿真,为了减小仿真时间,仿真时将铁路轨道除沙车工作装置模型进行简化,如图2所示。简化模型中除沙车主要运动部件与样机实际尺寸一致,将简化后的三维模型导入到EDEM 中。

图1 铁路轨道除沙车三维模型

图2 除沙车工作装置简化模型

2.2 仿真过程的设定

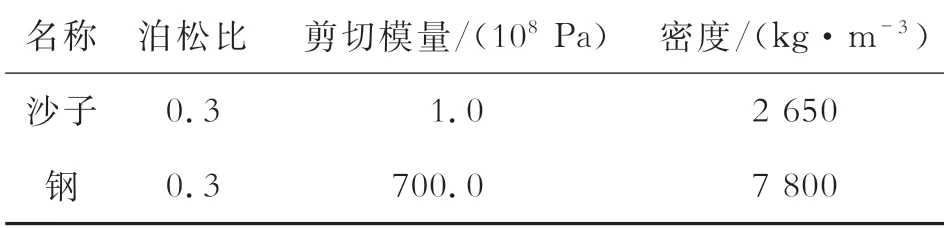

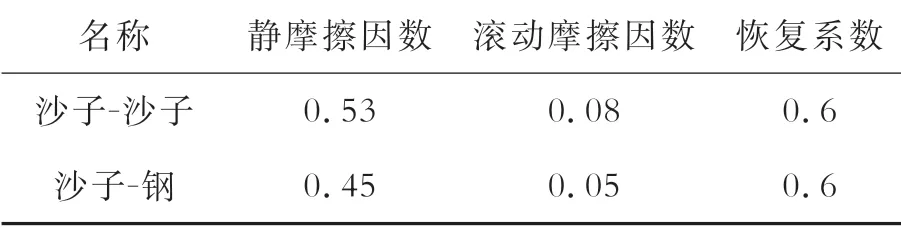

(1)设置全局变量。全局变量主要针对机械部件和颗粒材料的接触作用,通过深入研究沙漠地区低粘结度沙土的特性,并建立机械—沙土离散元接触模型。离散元仿真参数主要包括沙粒材料的本征参数(如泊松比、密度、剪切模量等)和沙粒与沙粒、沙粒与机械接触部件材料的接触参数(碰撞恢复系数、静摩擦系数、滚动摩擦系数等)[6-7]。材料参数和物料间接触模型参数,如表1和表2所示。沙粒堆积角作为表征颗粒摩擦特性的宏观参数,直接影响材料参数和接触参数,利用测试沙粒堆积角中典型方法抽板法测得试验沙粒堆积角,当沙粒半径大小为6 mm 时满足试验沙粒堆积角[8]。因此设定沙粒模型半径为6 mm,沙粒材料选取为全局变量所设置的颗粒并自动计算出质量等属性参数。

表1 材料属性

表2 材料间的接触参数

(2)添加运动属性。仿真前对该离散元模型的机械组成进行集成,使其分为移动件、转动件2大部分,在Dynamic选项卡分别将机架、螺旋、抛沙扇、集沙铲、固定铲定义为线性移动(Linear Translation),移动速度设置为0.6 m/s;并且将集沙铲、螺旋、抛沙扇定义为线性旋转(Linear Rotation),转速分别设置为课题研发设计时的额定转速100 r/min、400 r/min和250 r/min。为能够准确模拟除沙车的运动状态,设定转速为实际除沙车工作时转速,设定仿真模型移动开始时间为1 s。

(3)定义颗粒工厂。研究设定产生沙粒500 kg,产生速率600 kg/s。仿真计算中的2次迭代之间的时间间隔为时间步长,时间步长由程序根据沙粒半径、密度等参数自动计算而成。为防止由于时间步长过大而导致的发散问题,通常设置固定时间步长为Rayleigh时间步长的20%,设定仿真模型移动开始时间为1 s,结束时间为5 s。

3 仿真模拟与结果分析

模拟除沙车内集沙、排沙、抛沙的工作过程,除沙车在1 s时充沙完毕和3 s时除沙车稳定工作状态下的模拟仿真结果如图3所示。

图3 除沙车仿真结果

3.1 试验分析

对铁路轨道除沙车进行样机试验,样机试验如图4所示。由图4可知,额定工况下模拟固定质量沙堆的除沙过程,试验抛沙轨迹与模拟仿真抛沙轨迹较为吻合,表明仿真模型及仿真结果有效性,二者主要区别在试验中抛沙轨迹略低于仿真抛沙轨迹。试验结果与仿真分析结果之间的偏差初步估计主要来源于试验选取沙粒与风沙地区沙粒相比湿度较大,导致试验中抛沙轨迹略低于仿真抛沙轨迹。此外,从图3和图4可以看出除沙车工作时沙粒存在回流现象,这为以后改进除沙车结构和优化设计提供了参考方向。

图4 除沙车样机试验

3.2 沙粒数值规律分析

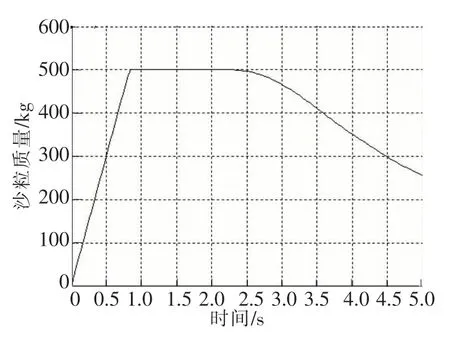

通过对仿真结果得到除沙车抛沙质量曲线如图5所示。由图5可知,在0 s时刻模型未产生任何沙粒,沙粒的总质量为零。沙粒在1 s后充沙结束并达到静止状态。随后除沙车开始作业,沙粒由抛沙扇抛出仿真区域,沙粒质量开始下降,除沙车稳定工作状态下单位时间除沙量最大可达110 kg。

3.3 除沙车受力及转矩规律分析

图5 沙粒质量曲线

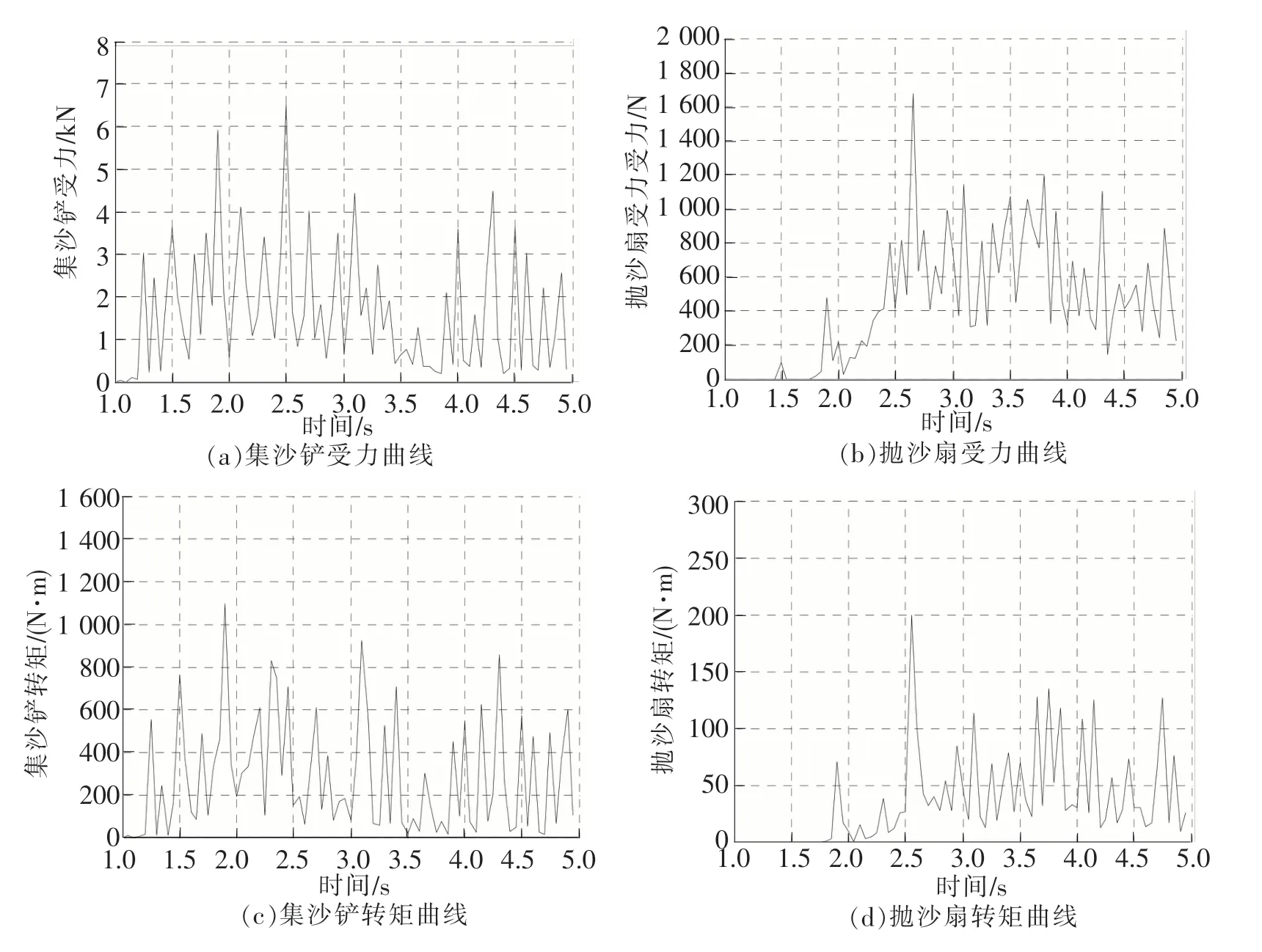

受力及转矩是评价除沙车工作性能的重要指标。通过离散元后处理功能对除沙车工作过程中的受力及转矩状况进行模拟分析,得到除沙车集沙铲和抛沙扇的受力及扭矩特性曲线如图6所示。由图6可知,在除沙车工作的初始阶段,集沙铲和抛沙扇的受力及转矩急剧增大,这是由于该阶段除沙车与沙粒开始接触,接触过程中发生受力作用使得受力及转矩急剧增大。每次集沙铲与抛沙扇接触沙粒瞬间受力及转矩发生突变。这为除沙车参数选型提供了理论基础,除沙车工作装置存在潜在的疲劳损伤。

图6 除沙车工作部件特性曲线

3.4 除沙车抛沙距离轨迹分析

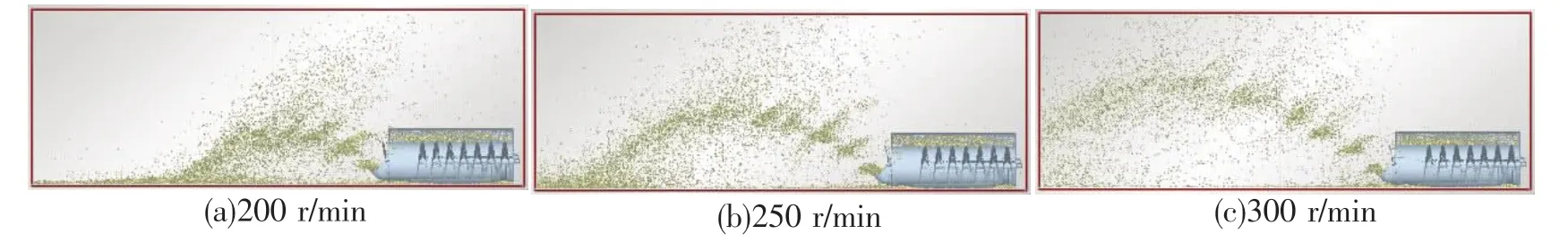

抛沙距离是除沙车设计要求的重要指标,除沙车在风沙地区进行除沙作业时对抛沙距离有一定的设计指标。影响抛沙距离的因素主要是抛沙扇转速的大小,如果抛沙扇转速较小,沙子将不能抛到满足列车通行的安全距离之外。根据设计指标要求除沙车抛沙距离不少于4 m,设置抛沙扇转速为200 r/min、250 r/min、300 r/min 3组模型进行对比研究来分析抛沙轨迹及距离情况,模型设置地面边界长度为7 m来直观分析抛沙距离的远近,3组模型中除沙车稳定工作状态下3 s时抛沙轨迹效果,如图7所示。

图7 不同抛沙扇转速下抛沙轨迹图

由图7可知,通过仿真结果在忽略空气阻力等额外影响下,抛沙扇转速为200 r/min时抛沙距离为3 m 左右,从抛沙效果来看抛出的沙子集中性非常好。抛沙扇转速为250 r/min时抛沙距离大于4 m,从抛沙效果来看抛出的沙子集中性一般。抛沙扇转速为300 r/min时抛沙距离为大于5 m,从抛沙效果来看抛出的沙子集中性较差。

因此,除沙车进行现场除沙作业时,抛沙扇转速至少为250 r/min时才能满足设计要求。随着抛沙扇转速的提高,抛沙集中性越来越差,从抛沙集中性角度看,抛沙扇转速为300 r/min时集中性太差,抛沙扇转速在250 r/min附近时既满足抛沙设计指标又满足集中性要求。

4 结论

利用离散元单元法分析沙粒在除沙车内集沙、排沙、抛沙的动态过程和数值规律,分析规律如下。

(1)依据铁路轨道除沙车真实尺寸,建立机械-沙土离散元模型。通过模拟除沙车集沙、排沙、抛沙运动过程并与试验过程相互验证,验证了离散元仿真技术在除沙车上应用是可靠的。

(2)除沙车在额定工况下,通过分析沙粒数值规律,得出除沙效率为110 kg/s,抛沙扇转速在250 r/min时满足最近抛沙距离设计指标。集沙铲和抛沙扇工作阻力最大分别为6 500 N、1 650 N,最大转矩分别为1 100 N·m、200 N·m。除沙装置工作阻力为周期性力,变化范围较大,会造成集沙铲和抛沙扇的疲劳损伤,在后期设计中,可以通过改变刀具形状或增加配重来减小除沙装置工作阻力及转矩。

(3)通过除沙装置受力特性和扭矩特性参数的获得,为集沙铲、抛沙扇动力马达选型及结构设计提供了理论依据,进而达到提高除沙车效率,降低功耗的目标。