基于QC方法提高预应力混凝土轨枕硫磺锚固一次施工合格率

2019-12-16范新惠

范新惠

(福州中电科轨道交通有限公司,福建 福州 350000)

0 引 言

自 1978 年以来,我国各行业 QC 小组活动逐渐铺开。近年来,随着高速铁路飞速发展,施工质量的保证成为关键一环。时间紧、任务重俨然成为铁路施工一大特点。由于施工过程千变万化,各个环节都可能导致工期延误以及质量达不到要求,铺轨工程质量更是关乎列车运行安全的一道关卡。本文以铁路铺轨工程为例,运用 QC 方法[1]提高预应力混凝土轨枕硫磺锚固施工质量,为以后的类似工程提供经验。

1 工程概况

新建九景衢铁路设计时速 200 km/h,该铁路江西段西起江西省九江市,东至赣浙两省交界。某标段铺架工程承接正线单线铺轨约 27 km,正线双线铺轨 130 km 的施工任务。由于土建标段工程无法按节点完成,铺轨工程相应延期,导致铺轨工程面临时间紧、任务重等问题。在铺轨工程中轨枕硫磺锚固数量巨大,轨枕的硫磺锚固剂配合比可由规范中查得[2],使得硫磺配制质量能够有较好的保证,但硫磺配制质量只能保证道钉抗拔力符合规范要求,施工中螺旋道钉与承轨槽相对位置的控制存在较高的不合格率。

2 选题背景

有砟轨道线路预应力混凝土枕承载上部钢轨重量以及列车动载,并将荷载传递给道砟起着承上启下作用,混凝土枕道钉锚固质量也影响着轨道线路动态和静态平顺性。

经统计需本标段铺设预应力混凝土枕约 26.2 万根,虽然轨枕硫磺锚固和轨排组装铺设工艺成熟,但项目铺轨线路长、轨枕数量大、工期紧、一次性锚固合格率较难保证,使得施工控制难度大。且本标段为使线路交验时减少整改,确保一次性验收通过,锚固质量和锚固效率必须能够得到保证。

针对预应力混凝土轨枕硫磺锚固合格率较低这项施工难题,项目部设立“提高轨枕硫磺锚固施工合格率”课题并成立 QC 攻关小组,小组成员由公司工程部、项目技术骨干、安质部、现场带班等相关成员组成。小组各成员专业水平高、知识面广、工作经验丰富。

3 现状分析

本 QC 小组根据 TB 10413-2003《铁路轨道工程施工质量验收标准》[2]、及 TZ 201-2008《客货共线铁路轨道工程技术指南》[3]标准及检查方法对现场施工调查,并对之前已经出现质量问题深入分析。小组在轨排生产线硫磺锚固区现场随机抽查 800 根轨枕,使用尺量和肉眼观察,发现合格的有 705 根,不合格有 95 根,对问题进行汇总做出调查表并绘制出排列图,如表1、图1 所示。

由图1 可以直观看出螺旋道钉锚固深度不合格、螺旋道钉偏离预留孔中心不合格累计频率高达到 81.9 %,严重影响了预应力混凝土枕锚固一次施工合格率。所以,螺旋道钉锚固深度和螺旋道钉偏离预留孔中心应作为改进螺旋道钉锚固的主要对象。

表1 预应力混凝土枕锚固质量问题统计表

图1 预应力混凝土枕锚固质量问题排列图

4 目标确定

经过小组全体成员认真分析和测算将目标值确定为:预应力混凝土枕锚固一次施工合格率从 88.3 % 提高到 97 %。

1)调查结论。小组随机抽样调查得出结论:预应力混凝土枕锚固一次施工合格率为 88.3 %。不合格率为11.7 %,其中螺旋道钉锚固深度不合格、螺旋道钉偏离预留孔中心不合格率占 9.6 %。

2)目标值计算。小组经过讨论只要把主要问题解决预应力混凝土枕锚固一次施工合格率就能达到(800-94+77)/800×100 %=97.9 %,主要两个问题解决了,按照预应力混凝土枕锚固工艺关系第 3 个问题“螺旋道钉与承轨槽不垂”不合格率就能降低,所以将预应力混凝土枕锚固一次施工合格率从 88.3 % 提高到 97 % 可行。

3)团队能力。小组成员具有丰富的现场施工经验,具有良好的团队精神和攻关能力。施工队有很高的配合度。

通过以上可行性分析,QC 小组成员一致认为此目标能够实现。

5 原因分析

QC 小组针对排列图(见图1)得出影响混凝土枕锚固质量的关键因素即“螺旋道钉锚固深度不合格、螺旋道钉偏离预留孔中心不合格”。通过召开会议,会上小组成员围绕“如何提高混凝土枕锚固施工质量”为主题畅所欲言激荡每个成员的脑力。分析并总结主要由人、料、机、工具 4 个方面的影响。绘制了影响混凝土枕锚固质量因素关联图,如图2 所示。

图2 预应力混凝土枕锚固质量问题关联图

根据关联图总结出的结果导致混凝土枕锚固不合格的 7 个末端因素。

1)螺旋道钉中间凸台尺寸过大或过小;

2)承轨台与反锚架间隙过大;

3)反锚架与混凝土枕承轨槽错开;

4)混凝土枕预留孔洞与承轨槽面不垂直;

5)反锚架预留孔尺寸不合格;

6)反锚架架子与孔洞变形;

7)反锚架与混凝土枕中心孔不在同一位置。

6 确定要因

针对以上 7 条末端因素,小组召开会议并布置任务,分别进行梳理确认 7 个问题因素哪几个是问题关键所在,根据每个因素特点逐个制定:确认影响因素内容、确认依据及标准、确认方法。如表2 所示。

经过现场检查以及小组间讨论确认得出以下几个为要因。

1)螺旋道钉中间凸台直径过大或过小。使用反锚架工艺施工螺旋道钉中间凸台直径过大或过小能直接导致道钉下部能够锚固深度,过深则上部螺纹无法高出螺帽或者高出过多。所以是问题关键所在,为要因。

2)承轨台与反锚架间隙过大。承轨台与反锚架直接几何尺寸无法契合,间隙过大使道钉下部能够锚固深度不足,所以也是要因。

3)反锚架与混凝土枕承轨槽错开。承轨台与反锚架直接几何尺寸无法契合,使道钉偏离预留孔中心> 2 mm 无法达到验收标准,应列入要因。

4)混凝土枕预留孔不垂直。预应力混凝土轨枕预留孔不垂直直接影响道钉与承轨槽面不垂直,偏斜>2°将无法达到验收标准,应列入要因。

其他因素如反锚架预留孔尺寸不合格等不是要因,在此不再赘述。

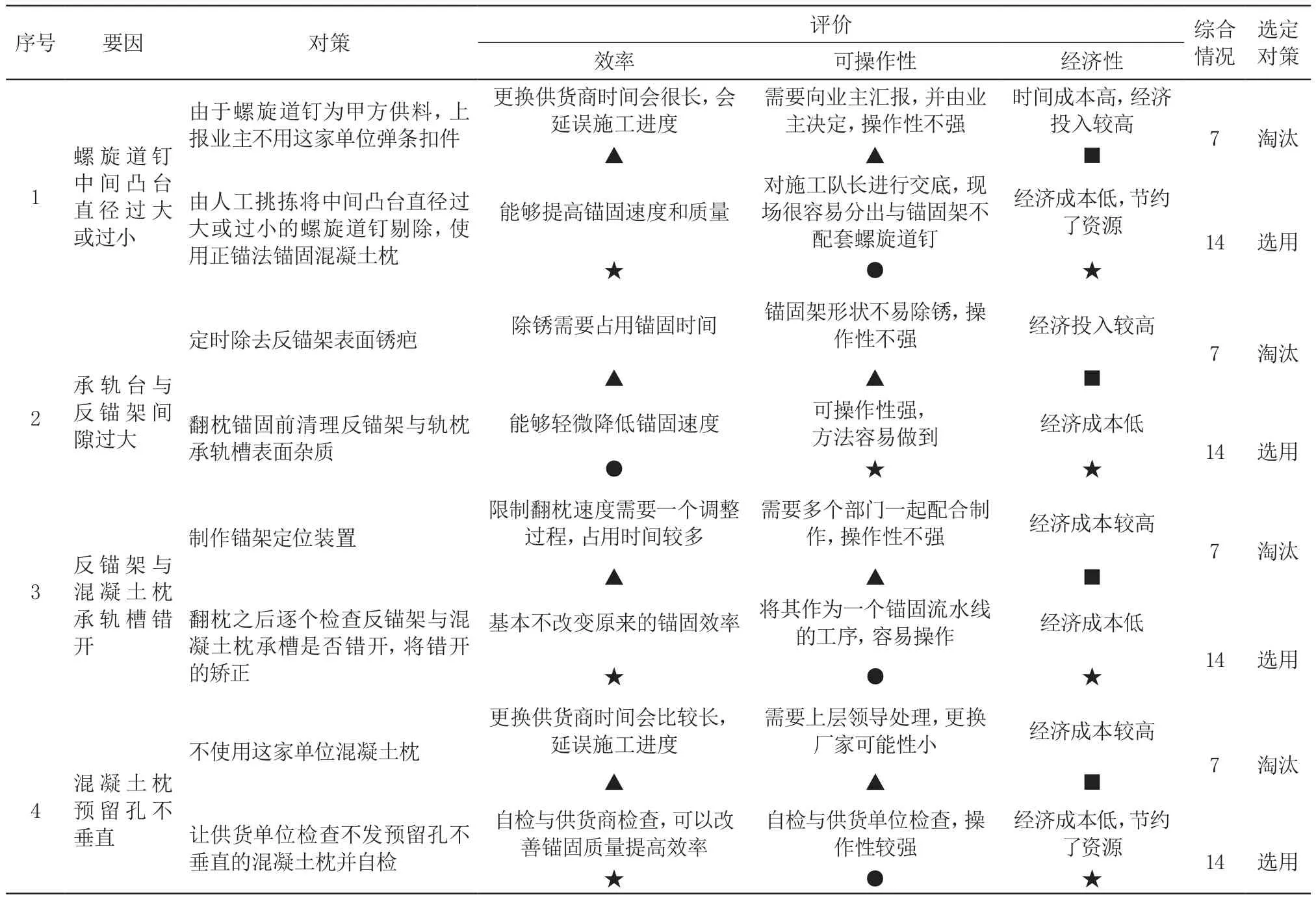

7 制定对策

QC 小组针对以上 4 个要因,召开会议集思广益。每个要因分别制定两个对策方案进行优选,从“效率、可操作性、经济性”三方面进行综合评分,评分高者选定为实施方案。如表3 所示。

8 实施对策

通过对策方案选择表(见表3)综合评分的高低,每个要因各优选出一个对策进行实施。

1)实施对策一。由人工挑拣将中间凸台直径过大或过小的螺旋道钉剔除,使用正锚法锚固混凝土枕。

表2 要因确认计划表

表3 对策方案选择表

2)实施对策二。工人利用反锚架挑拣螺旋道钉,将中间圆台直径较小的统一放于编织袋中。翻枕锚固前清理反锚架与轨枕承轨槽表面杂质。对施工作业队长进行交底,要求清理承轨台与反锚架间隙过大的反锚架表面杂质,使其表面平整。

3)实施对策三。翻枕之后逐个检查反锚架与混凝土枕承槽是否错开,将错开的矫正。小组成员对施工作业队长进行交底:在翻枕之后需检查反锚架是否和混凝土枕承轨槽面错开,并及时调整。

4)实施对策四。让供货单位加强自检,预留孔不垂直的混凝土枕不发货。提醒供货商提早发现不合格混凝土枕,加强出厂检验,以免带来不必要的经济损失。

9 实施效果检查

经过小组成员的努力,分析原因,制定对策并实施后,小组再次随机抽查 800 根混凝土枕质量,检查是否达到预期效果,根据抽查结果制作统计表和绘制饼状图。如表4、图3 所示。

表4 混凝土枕施工质量问题统计表

图3 实施对策效果饼状图

1)从表4 可以看出在抽检的 800 根中预应力混凝土硫磺锚固有质量问题的只有 17 根,根据表4 绘制的图3 实施对策效果饼状图可以容易看到硫磺锚固合格率已达到 97.8 %。

2)本次 QC 活动使混凝土枕施工质量提高了9.5 %,带来直接经济效益数万元。

3)小组成员继续跟踪实施对策后的效果,并制定了《预应力混凝土枕锚固流水作业指导书》。颁布指导书并对施工队等进行交底,加强现场锚固情况的监控,有问题及时汇报,及时解决。

4)经过 QC 小组全体成员的共同努力,预应力混凝土锚固质量得到提升,确保了施工质量,避免了返工导致延误工程进度可能。有砟轨道的质量也得到了业主、路局工务段一致认可。

10 结 语

QC 小组在此次活动中取得了令人满意的成绩,“获福建省工程质协一等奖,中施企协二等奖”。通过成立质量控制小组,提高了混凝土枕硫磺锚固的施工质量。提高了人员的质量观念、积极性、创造性,改进质量,降低了施工过程中不必要的返工。