基于轮辐式传感器的起重机轮压测试方法研究

2019-12-16薛志钢苏文胜胡东明

薛志钢,苏文胜,巫 波,胡东明

(1.江苏省特种设备安全监督检验研究院,江苏 无锡 214174; 2.国家桥门式起重机械产品质量监督检验中心,江苏 无锡 214174)

起重机车轮和轨道通过相互接触支撑起重机自重,轨道和车轮若装配不当就会造成啃轨[1]、局部轮压过大,甚至起重机整机倾覆的事故,其中起重机轮压是起重机的重要参数,是检验起重机总体重量的重要衡量标准,也是码头和工业厂房轨道基础重要的设计依据.许多学者针对起重机轮压的数值仿真做了许多研究[2-4],但是实际轮压测试方法目前还不是很成熟.起重机轮压的测试方法主要有以下几种:① 千斤顶顶升法[5],该方法也是最早提出来的轮压测试方法.测试原理是将传感器放在千斤顶上,然后利用千斤顶的力顶起起重机的支腿至支腿下的车轮全部脱离轨道,将压力传感器的数值作为该支腿所承受起重机的重量,最后把该数值平分到该支腿下面的轮子上作为各个轮子的轮压.该方法在现在轮压测试中被经常用到[6-7],但是该方法使用的千斤顶和传感器过于笨重,需要多人协助,操作不方便,同时需要额外提供一个液压站.此外,该测试的轮压只是平均值,无法准确测试每个轮子的压力;② 应变测试法,主要在金属结构上粘贴应变片,通过应变的大小来推算起重机的轮压,其中基于轨道应变测试轮压方法[8-9]是由江苏省特种设备安全监督检验研究院南通分院和太仓分院提出的测试方法,该方法的测试原理是将应变传感器贴在轨道上,当车轮经过粘贴传感器的位置时会造成轨道的变形,进而引起传感器电压信号的变化,通过采集仪将电压信号转为压力值,进而得到起重机的轮压.该方法简单实用,但是当对应变传感器进行初始化时,起重机在轨道造成一部分重力被人为减去,进而所测的轮压要小于实际的轮压,而且由于轨道的连续性,当一只车轮处于传感器位置时,附近的车轮对该传感器也有贡献,故所测车轮并不是该车轮的实际轮压;③ 同济大学提出在车轮上粘贴应变片对大型浮吊的轮压进行测试[10],该方法得到的轮压值对加载部位、测试温度特别敏感,可重复性较小;④ 巴克豪森噪声测轮压法[11],该方法的测试原理是铁质材料在外磁场磁化达到饱和的过程中其材料的微观结构是不连续的,当材料的应力场发生微观变化时,材料的磁畴沿外加磁场作用方向发生90°或180°反转或者使磁畴壁移动,相邻的两个磁畴反转彼此摩擦并发生振动,就会产生振动和电磁噪声,通过对巴克毫森噪声进行分析,能够获得材料表面和内部的微观结构和应力状态等材料特性.该方法精度高,检测速度快,但测试数据受到被测量构件的表面粗糙度、氧化皮厚度,选用的激励磁场强度、激励信号的频率,材料化学成分、金相组织、热处理及冷加工过程的影响.

本文提出的轮压测试方法能够方便快捷地完成起重机轮压测试,并且省时省力,避免了搬运较重的设备和其他因素对测试结果的影响.

1 传感器的设计

传感器测试力的原理是在有外力作用在结构上时,结构产生变形,通过标定得到结构变形与力的关系,从而得到力的大小.本文设计的轮压传感器也是基于该原理,但是在此有两个问题需要解决:① 如何将传感器放在起重机车轮上;② 一般传感器部分允许较大变形,但是其他部分要有足够的强度,以保证传感器能够足以支承起重机的重量.为了解决以上问题,本文设计的传感器需要满足两个要求:① 弹性体的高度较小,一方面使起重机能够方便地运行到弹性体上,另一方面传感器高度不至于影响起重机整体有较大的改变;② 弹性体要能够承受较大的压力,对于大型港口码头起重机而言,平均轮压大概为25 T,考虑到安全系数和运行过程中的冲击,传感器的量程至少为40 T.此外为了使起重机能够行驶到传感器上,特设定如图1 所示结构.

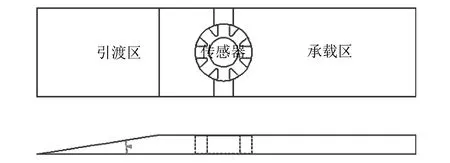

图1 传感器原理图Fig.1 Sensor schematic diagram

该传感器分为 3 个部分:引渡区、传感区和承载区.引渡区为角度为一定值的斜坡,保证起重机车轮依靠摩擦力能够通过该斜坡驶入传感区,同时受测试现场的限制,该引渡区也不能过长.由于传感器整体厚度比较小,在此假设起重机的自重平分到每个车轮上,通过力的分解可知:为了保证起重机能够驶入引渡区,则引渡区的角度θ需满足

f≥mgsinθ/N,

(1)

式中:f为车轮与引渡区之间的摩擦力;m为起重机的质量;N为起重机车轮的个数;θ为引渡区的角度.

同时车轮与引渡区的摩擦力

f=mgcosθμ/N.

(2)

故通过式(1)和式(2)得到引渡区的角度必须满足

θ≤arctanμ.

(3)

通过式(3)可得到引渡区的最大角度,保证起重机能够驶入传感器,防止出现滑脱的情况出现,减少由于车轮从引渡区滑下导致的车轮和轨道冲击的风险.

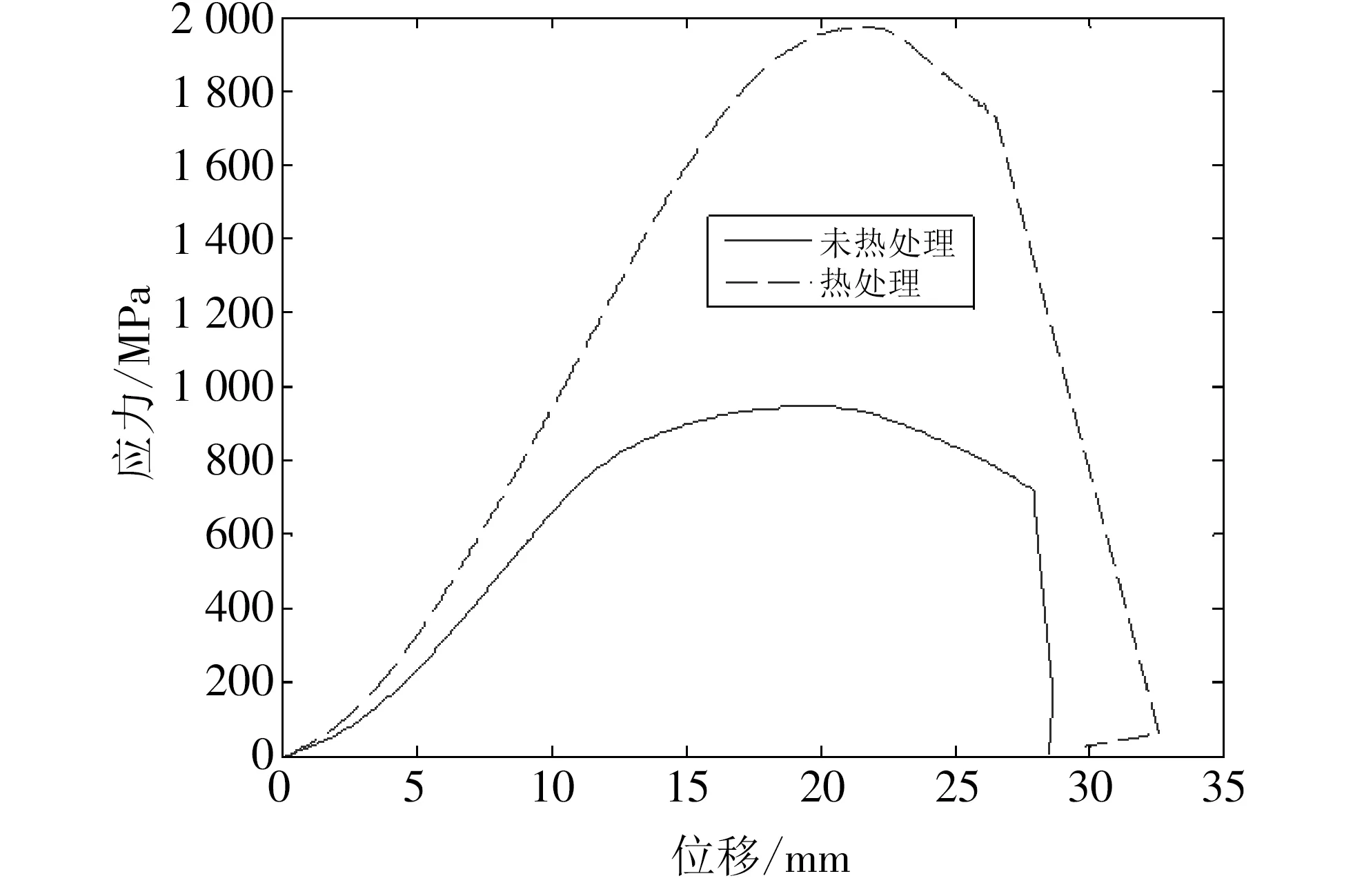

传感器是传感区的核心部分,起重机只有作用在传感器上面的承载部分,方可以对该车轮的压力进行测量.在起重机车轮驶入传感器的瞬间会对传感器造成一定的冲击,为了保证传感器的精度必须保证传感器的弹性元件在材料弹性范围之内,由此需要传感器材料有较宽的弹性范围,在此选用42铬钼合金钢作为该传感器材料,在经过热处理后,其强度和弹性范围均有较大的提升,满足传感器设计需求,其材料力学性能如图2 所示.为了保证传感器有足够高的强度,且在满载(40T)工况下弹性元件在弹性范围之内,对该传感器进行力学分析计算,应力云图如图3 所示,最大应力发生在轮辐与承载面接触位置,最大值为1 416 MPa,考虑到1.25倍的放大,该传感器满足起重机轮压的测试需求.

图2 材料力学性能Fig.2 Mechanical properties of materials

图3 弹性元件的应力云图Fig.3 Stress nephogram of elastic element

2 传感器标定

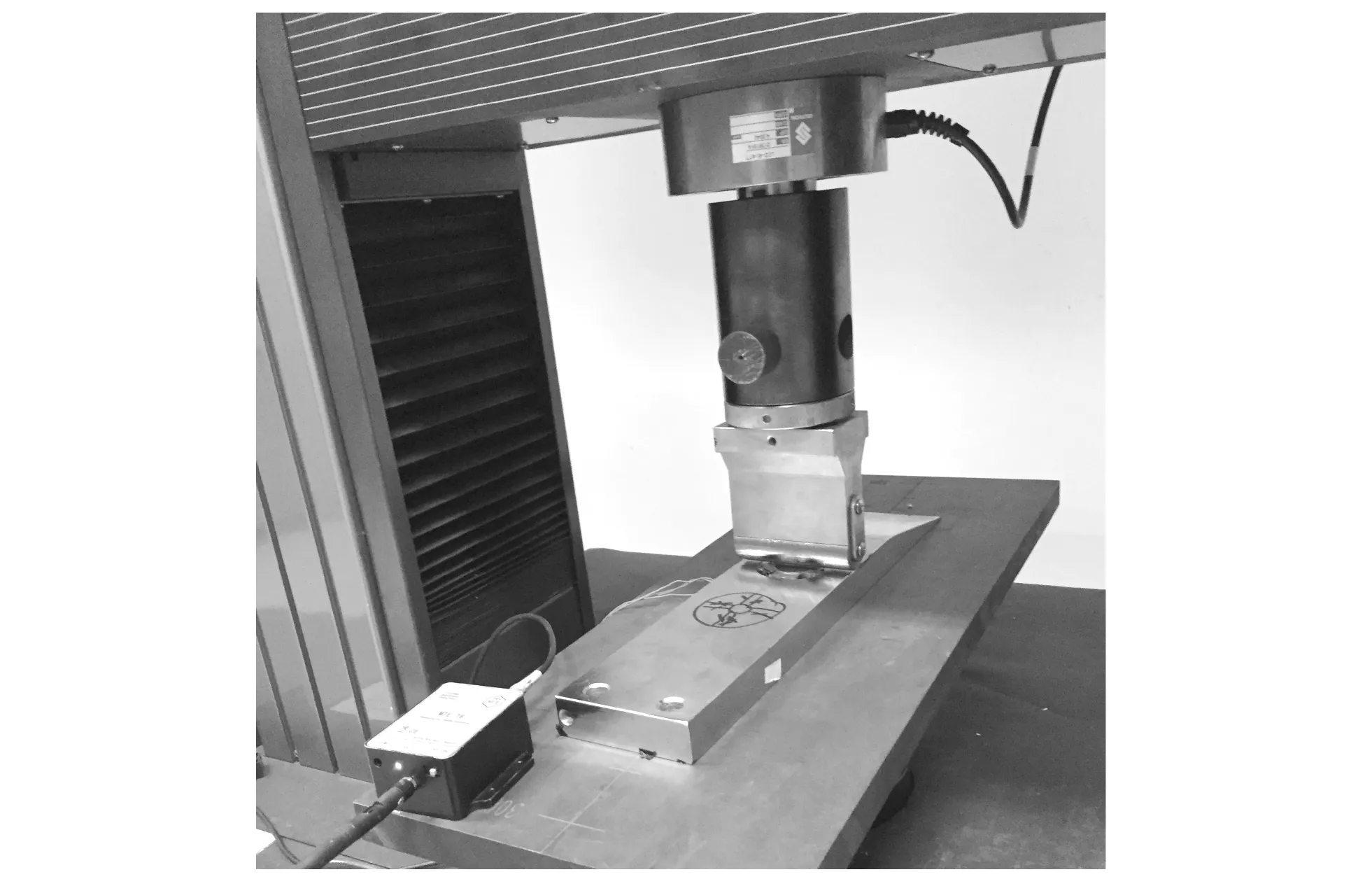

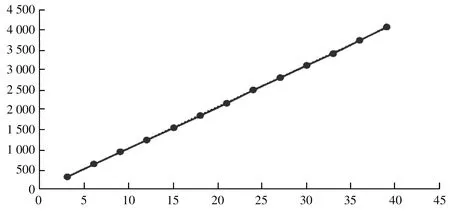

将加工好的传感器粘贴应变片后,在压力机上进行逐点标定,如图4 所示.设定标准试验机每3 t停留一段时间,并记下传感器的读数,根据两者的数据进行直线拟合,拟合直线如图5 所示.拟合的方程如式(4)所示,其中R2=0.999 9,说明设计的传感器有足够高的线性度,满足实际工程测试的需求.

y=103.88x+2.215 8.

(4)

在采集仪的上位机上根据标定的拟合方程设置响应的比例系数和截距,在实际测试时可直接读取起重机的轮压值.

图4 轮压传感器标定Fig.4 Calibration of wheel pressure sensor

图5 传感器标定图Fig.5 Sensor calibration map

3 现场测试及分析

选取某港口的卸船机的轮压作为测试对象,如图6 所示.通过查阅相关资料可知,该起重机的自重约为1 000 t,共有32个车轮.在测试前,首先将传感器和采集设备连接,并在采集设备的上位机设定相关的参数,然后把轮压传感器放在起重机轨道上,一端紧靠轨道和车轮接触位置,传感器的放置方式如图7 所示.接着上位机开始采集并记录传感器的数据,同时起重机车轮缓慢驶向传感器,使车轮越过传感器的承载区,最后上位机停止记录,并将起重机车轮驶下传感器.由于车轮较多,间隔取车轮作为测量对象,共测试16个车轮的轮压,整个测试过程中各车轮的压力如图8 所示.

图6 被测的起重机Fig.6 Crane under test

图7 轮压测试现场Fig.7 On-site wheel pressure testing

图8 测试的起重机轮压时程曲线Fig.8 Tested wheel pressure time history curve of crane

由各车轮的压力时程图可知,起重机在轨道上的压力并不是均匀不变的,随着起重机车轮的转动,车轮对轨道的压力是振动的,在此选择压力时程的最大值作为起重机的轮压,由此可得到各车轮的轮压如表1 所示.

表1 起重机轮压Tab.1 Crane wheel pressure

假定同一铰接的两个车轮的轮压相等,计算得到16车轮的轮压为508.5 t,由此计算起重机的总重为1 017 t,和起重机自重相符,起重机各个车轮的轮压分布较为均衡,一侧的平均轮压为30.1 t,另外一侧的平均轮压为33.5 t,总体而言一侧的车轮轮压较大,经过分析发现,起重机的电机、卷扬机等驱动机构布置在轮压较大的一侧,因此造成两侧轮压有一定的差距.

4 结 论

本文针对目前起重机轮压测试的问题研发了能够高效、精准地对起重机单个车轮轮压进行测试的传感器,并对其进行了标定,证明了传感器具有较高的精度.介绍了传感器的使用方法以及测试流程,通过现场测试了某台起重机的轮压,计算得到的起重机自重和设计相符,探究了车轮轮压的特点,并分析了该起重机轮压两侧轮压差的原因,同时也验证了测试的正确性.

本文设计的轮压测试传感器能够快速、高效、精确地测试每个车轮的轮压,弥补现有轮压测试的短缺,具有广泛的推广价值.