连续热镀锌带钢边厚缺陷

2019-12-13供稿艾厚波AIHoubo

供稿|艾厚波 / AI Hou-bo

内容导读

热镀锌带钢的边厚缺陷是热镀锌板生产中最常见而又较难解决的问题。热镀锌生产工艺复杂,工序众多,产生缺陷的部分及类型也千差万别。尤其以生产线的核心——退火炉、锌锅、气刀等部位产生的缺陷在处理和解决过程中比较困难,作业环境相对恶劣,给操作工解决问题时带来了很大的阻力。文章简述了连续热镀锌带钢边厚缺陷的产生的基本原理和技术情况。通过对原料、气刀参数、工艺速度等因素进行分析,找出热了镀锌带钢边厚缺陷预防和解决方法。对热镀锌带钢的生产实践具有一定的借鉴作用。

在连续热镀锌带钢生产中,带钢边缘的镀层厚度与中部相比普遍偏高,此区域大多会集中在带钢边部20 mm范围内,镀层厚度比中部高20%以上,甚至达到100%,有时还伴有粘渣现象发生,对产品质量带来极大的影响。由于卷取时累积效应,边部会翘起,在使用时打开后会产生边浪。热镀锌带钢的边厚缺陷是热镀锌板生产中最常见而又难以解决的问题之一。

边厚缺陷的产生和预防

边厚缺陷产生的基本原因

导致边部边厚的原因很多,原料边部质量不好、工艺参数不稳定时都可能产生边厚的现象。但即使原料和工艺条件都正常的情况下,也有可能产生边厚的情况。主要有两个方面的原因:一方面是带钢的边缘效应导致气刀的气流在带钢边部发生变化,使气流的刮锌能力下降;另一方面是镀锌时气刀刮去带钢表面多余锌液后,带钢表面的锌液并未完全凝固,由于锌液表面张力的作用导致锌液层由其他的地方向边部聚集,从而造成边部增厚严重。

假如原料的边部形状和尺寸比较规范,通过气刀以后带钢表面的锌层也是比较理想,但没有凝固的处于熔融状态下的镀层表面张力不是均匀的,在带钢边部10 mm左右的位置张力最高。这就导致其它部分的锌液会在高张力的作用下聚集,镀层变厚,其特点是最厚处不是带钢边缘,而是距边缘5~15 mm的位置。

要消除这两个方面的影响,就必须采用边部宽、中部窄的气刀唇缝,是边部的刮锌能力得到提高,高于中心部位。事实证明,这是一种比较有效的做法。

原料的影响

容易产生边厚缺陷的原料主要集中在两大类:一类是轧制以后切边的原料;另一类是有边裂和锯齿边的原料。

带钢正常的生产工艺流程是在轧制前的酸洗工序进行切边的,这样的带钢边部在冷轧过程中会受到大张力和大轧制力的作用下产生变形,带钢边部在变形后的形态与其他位置的表面基本一致,略带圆弧状(图1),因为这样的带钢边部表面光滑,组织致密,没有缺陷,在采用合适的唇缝的条件下热镀锌,表面的镀锌层也比较均匀。

另外还有一种情况:即使按照正常的工艺流程进行轧制,边部质量也没有缺陷,同样有可能出现边厚的缺陷,其主要原因就是原料的边缘降不够导致的。由于锌液在带钢表面流淌过程中,相对于中间部位,边部锌液冷却速度较快,锌液流动性较差,实际边部镀锌量要比中间的多一些,加上卷取过程的累积效应,导致边厚缺陷在成品卷上体现成喇叭卷。

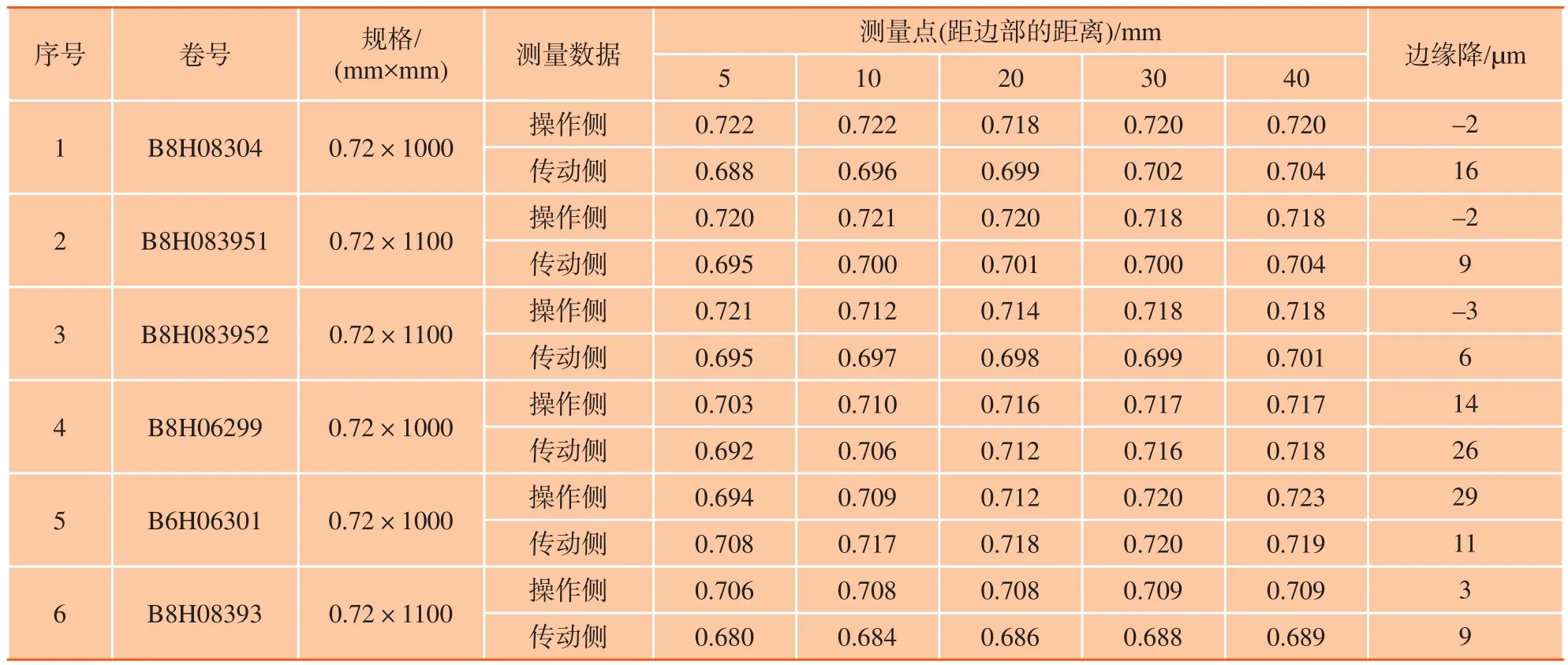

表1中为实践生产中所测量的部分数据,其中钢卷1#、2#、3#已产生喇叭卷质量缺陷,全部位于操作侧,测量样板操作侧5 mm处与40 mm处没有厚度差,甚至边缘数据比内部数据大,边缘降出现负值,加上后续镀锌过程带钢边部冷却较快的实际情况相叠加后,边厚缺陷(成品卷为喇叭卷)的出现概率将大大的增加。钢卷4#、5#、6#为合格品,实际生产中6#钢卷有轻微体现,但不明显,说明边缘降的实际值对边厚(喇叭卷)缺陷的影响至关重要。

薄、窄料在卷取时的累积效应突出,因此认为在0.8 mm×1150 mm以下,而且锌层厚度越厚越容易产生。经过长期的生产经验,原料的边缘降控制在8~10 μm时,基本可以避免喇叭卷的产生。

而轧制后再切边的带钢,侧面是剪切后的表面,表面粗糙,镀锌过程中会产生大量锌铁化合物,边部增厚也剧烈。如果带钢边部存在很多的细小的裂纹或锯齿边,在镀锌过程中这些裂纹和锯齿边的地方就会粘附锌渣和锌液,导致气刀刮锌比较困难,就会因其厚度过大导致边部增厚严重。

图2 合格产品与喇叭卷的钢卷端部的缝隙对比

表1 实际带钢横向板厚测量值(单位:mm)

气刀工艺参数的影响

气刀工艺参数对边厚缺陷影响的主要有气刀距离、喷吹压力、气刀角度等。气刀距离和喷吹压力对边部增厚的影响较大。喷吹压力一定时,气刀与带钢的距离越大,边部增厚的倾向越大。这是因为随着气刀与带钢的距离增大,距离变化时带钢位置处的气体速度变化增大,由于带钢的边浪、震动等因素造成的镀锌量波动也越大,总体趋势是使平均锌层厚度增大。但气刀与带钢的距离一定时,喷吹压力越大,边部增厚的趋势越小。这是因为当喷吹压力大时,在气刀相同距离内的气流速度变化越小,所以锌层厚度波动也就越小,同时对边部较宽的唇缝来说,刮锌能力提高后,边部镀锌增厚的可能性也就越小。

机组速度和锌锅温度的影响

生产线的工艺速度对镀锌层边部增厚的影响最大,特别是使用冷空气作为喷吹介质时:当机组速度低于65 m/min时,开始出现边部增厚严重的现象,当生产线工艺速度为40~60 m/min,边厚增厚更加明显。这是因为生产线工艺速度低时,一方面使带钢从锌液到气刀的时间延长,另一方面使气刀对带钢的冷却作用时间也增加,两方面的因素就使边部的锌液很快凝固,镀层厚度增大。

锌锅温度较低时,带钢出锌锅的温度也较低,同样会使带钢边部快速冷却,造成边部增厚严重,所以当机组速度低时,锌锅温度必须适当提高。

用边部挡板消除边厚缺陷

在带钢边部增加一个边部挡板,就相当于增加的带钢的宽度一样,可以在一定程度上消除带钢边部效应带来的影响,使气流能像带钢中间一样,均匀地喷向带钢边部,从而使产品表面的镀层也能均匀一致。

使用边部挡板的另一个作用是,当边部挡板的宽度超过了气刀与带钢之间宽度差的一半,就可以消除带钢宽度以外气刀喷出的气流相互碰撞而发出的高频噪音,有利于改善工作环境。

理论实验和实际使用的效果表明,使用边部挡板对消除带钢边部增厚有一定的作用,其作用效果的好坏与板形和挡板与带钢的距离有关。如果带钢板形好,且挡板与带钢处于一条直线上,效果会更好一些,否则气流会受到影响,而且容易造成气刀堵塞。挡板与带钢边部的距离越小越好,最好小于2 mm。若大于5 mm,则间隙之间通过的气流太多,挡板的作用就会大打折扣。因而较好的边部挡板机构均设计位置调节功能,能随带钢位置的变化而变化,能保证之间的距离处于最小的状态。另外,在挡板使用过程中,不可避免的会出现挡板边部粘渣的现象,这样不但会影响消除边厚的效果,还会影响带钢表面质量。当发生这种情况时,严重影响了现场人员对气刀边部挡板的接受程度。可以在气刀挡板表面进行镀铬处理,降低粘渣的几率,当发生粘渣时也易于清除。

边部增厚的调整和处理

在正常运行的生产线上出现边部增厚问题,导致钢卷在卷取后出现翘边时,所生产的产品都将降级甚至出现废品,损失很大,因而首先必须从降低损失的角度进行处理。但降低生产线速度后会加重边厚缺陷的产生,所以第一步可以采用加大气刀压力、降低整体镀锌量的做法。通过生产一部分低锌重的产品来争取一段处理时间,这样不至于造成大量的降级品,也有足够的时间处理问题。一般情况下这种方法能够产生一定的效果;第二步是区分原料还是气刀参数的问题。方法是观察镀锌板的边部,如果是粘渣造成的边厚,若边部有毛刺、发白、光泽度不好,往往是原料的原因。可以查找原料进行验证,看是否存在剪边现象,有无边裂、锯齿边的边部缺陷。如原料存在缺陷,通过调整气刀参数及使用挡板的方法都难以奏效,只能进行换料。如果镀锌板边部比较光滑,最厚处在距离边部5~10 mm处,则很可能是气刀参数配合不适当导致的。这时首先调整气刀的角度,确认气刀实际角度,保证上下气刀角度相互错开0.5°~1.0°,同时使气刀与带钢的距离尽可能的小。

如果采取上述方法都无法消除边厚问题,就必须停机调整气刀刀唇间隙,使气刀边部的间隙更大些,以提高边部的刮锌能力。

结束语

镀锌是连续热镀锌生产线上一道最关键的工序之一,该工序的工艺水平决定了镀锌板的表面质量。通过对锌锅、锌锅辊、气刀等关键设备的控制,为后续消除或减轻表面缺陷起到了至关重要的作用。

摄影 皮明霞