烟气循环对烧结机脱硫脱硝的影响

2019-12-13李诗京

李诗京 徐 克

(1:中钢设备有限公司 北京 100080;2:中钢集团工程设计研究院有限公司 北京 100080)

1 烧结烟气循环意义

烧结烟气具有平均温度相对较低(约423K)、排放量大、SO2含量低等特点,而从排放过程来看,烟气温度、组成成分及含量随烧结过程不断变化,而且形成一定规律。因此,在对烧结烟气的自身特点和排放特点进行综合分析的基础上,将部分烟气引入烧结料层,替代常温空气,一方面提高了进入料层的气体温度,降低了料面层由于气体温度突降所形成的粉化,另一方面降低了烧结烟气排放量和脱硫系统负荷,充分利用循环热烟气的低品质潜热,对烧结炼铁行业的节能减排具有重要的意义。

烧结烟气循环的优点在于[1]:

(1)改善了烧结料层的温度分布,降低了上部料层的冷却速度,克服了常规烧结工艺中经常出现的上部料层温度较低,成品率低,强度不足的缺点。同时避免了常规烧结工艺中,上部料层由于气体温度突降造成的块矿内部热应力的增加;

(2)进入料层的循环烟气温度较高,使料层高温持续时间增加,使料层的液相生产量增加,成品率增加,同时冷却速度降低,有利于晶体的析出和成长,提高成品矿质量;

(3)低品质热烟气的潜热向来难以利用,烧结烟气循环充分利用了烧结烟气中的显热和潜热,对于降低固体燃料消耗,降低烧结矿中FeO含量,改善烧结矿质量有积极的作用,烧结烟气循环是对烧结工艺低品质能源阶梯利用的有效尝试;

(4)相对于常规烧结工艺,烟气循环降低了末端烟气处理量,使得烟气中的SOx、NOx发生富集,在一定程度降低了烟气净化工艺成本,提高了脱硫脱硝效率。

2 烧结烟气循环方式

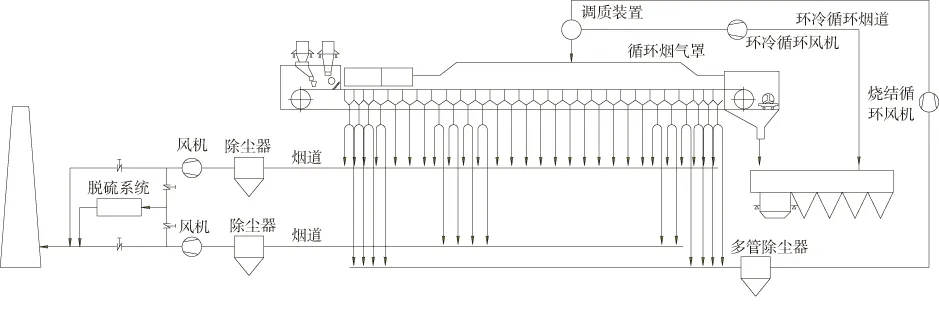

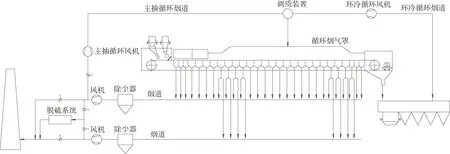

(1)内循环

(2)外循环

图1 烧结烟气内循环

图2 烧结烟气外循环

内循环和外循环的区别在于循环烟气是否过原有主抽风机,循环烟气经过原有主抽风机为外循环,循环烟气未经过原有主抽风机为内循环。内循环更合适新建项目,外循环更适合改造工程。

3 烧结烟气循环实施应遵循的原则

(1)采用烟气循环,要确保烧结矿品质不能降低;

(2)尽可能充分利用循环烟气的显热和潜热,降低烧结的能耗;

(3)取最大循环风量,降低烟气总排放量;

(4)取低硫段的风,增强SOx的富集,提高末端烟气治理效率;

(5)考虑采用兑环冷机热风或兑氧气,匹配烟气循环各种条件下的最佳生产参数。

烧结烟气循环应确保不影响或提升烧结矿品质,节约能源,减少排放烟气量为宗旨,因此以上原则优先级为(1)>(2) > (3), (4) 和(5)为辅助手段。

4 国内学者和钢铁企业对烧结烟气循环研究和实践

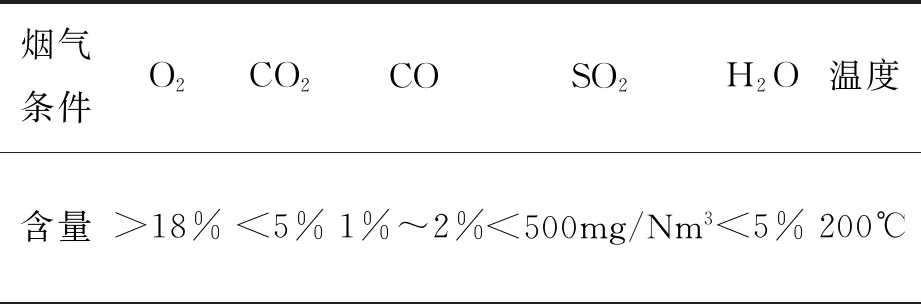

文献[2]以垂直烧结速度、成品率、转鼓强度、台车利用系数等作为评价指标,发现混合气体中CO2含量的增加会导致烧结矿质量降低,为控制烧结矿各项性能指标,应尽量降低混合气体中CO2的含量,烟气中CO2的含量控制在小于5%以内。烟气中CO的成分大于1%时,烧结矿各项指标明显改善,转鼓强度增加,同时减少烧结固体燃料的消耗量。混合气体中SO2含量的增加使得烧结矿的各项指标降低,烟气中SO2控制在500mg/Nm3对烧结矿指标影响较小。混合气体中O2含量越高,烧结矿各项性能指标越好,而18%是烧结矿各项性能指标的一个分界线,O2含量低于这一分界线,烧结矿各项指标处于较低水平,高于这一分界线,各项指标处于较高水平。随着混合气体中H2O(g)含量的增加,烧结矿各项性能指标不断上升,当H2O(g)含量的增加到2%时,各项指标达到最佳,其后随着H2O(g)含量的增加,各项指标逐渐降低,H2O(g)含量大于5%,烧结矿各项指标下降显著。混合气体温度越高,烧结矿各项性能指标越好,在小于473K时,随着混合气体温度的提高,烧结矿各项性能提高较快,在大于473K时,随着混合提起温度的提高,烧结矿各项性能指标提高较慢。

文献[3]的研究发现当烟气中O2含量由21%降至15%,料层内燃料燃尽时间有4min增加至4.5min,当含氧量降至10%时,燃料燃尽时间增加至8min,燃烧速度降低导致烧结矿的产量、烧结矿质量降低较为明显,特别时当氧含量降至15%时,影响跟为明显。烟气中CO的成分有0增加至2%,烧结矿各项指标明显改善,转鼓强度增加,同时减少烧结固体燃料的消耗量。烟气中CO2的含量因控制在6%以内,CO2含量大于6%时,烧结矿各项指标(转鼓强度、成品率)明显下降。烟气中H2O(g)含量不宜超过8%,超过8%后,料层过湿明显,烧结矿透气性变差。循环烟气温度在200℃,烧结矿各项指标达到最佳,烟气循环温度应控制在150℃至200℃。

综合国内研究人员对烧结烟气循环调制后的最佳烟气工况见表1,表1参数可作为下一步开展工业实践的基础参数。

2013年4月,宝钢集团宁波钢铁公司486m2烧结机建立国内首套烧结烟气循环工艺技术工程,BSFGR技术是将烧结头部、尾部的烟气和部分环冷机热废气进行混合,混合烟气进入烧结机中后部上方烟罩,为了保障循环烟气中氧气含量,通过富氧和补充空气方式添加到循环烟罩上方。此外,其余部分高温、高氧气含量环冷机的废气通过循环管道进入烧结机前段,利用其部分显热,可以对烧结机表层进行保温,由于环冷机热废气氧气含量较高,故不必富氧或补充新鲜空气。循环烟气的氧气含量18%左右。该技术通过富氧和补充空气方式来提高循环烟气氧气含量,对烧结生产十分有利。该项目投产后运行稳定,采用烟气循环工艺后,工序能耗降低约4%,外排废气减少20%,粉尘和SO2排放量大幅度降低,后端脱硫投资成本和运行成本降低约30%。

表1 烧结烟气循环调制后的最佳烟气工况

三钢烧结烟气循环技术是将烧结机头部4个风箱和尾部2个风箱烟气循环至烧结机中部上方的烟气密封罩,进行循环利用。该技术循环的烟气均为高氧气含量,故循环烟罩中的氧气含量较高,为14%~15%;由于循环烟气采用低温的烧结机头烟气和高温的机尾烟气,故循环烟气温度相对不高,为150℃;此外,循环烟气中的SO2含量比循环前升高40%以上。三钢烧结烟气循环技术于2014年1在180m2烧结机完成改造并投入运行,系统运行良好。固体燃料降低3%左右,烧结矿质量改善,产量基本不变,烟气循环率约为30%。

沙钢烧结烟气循环工艺技术是将烧结机头部4个风箱和尾部4个风箱烟气循环至烧结机中部上方的烟气密封罩,进行循环利用。该技术和三钢烧结烟气循环类似,没有额外补充氧气或混合环冷机热废气。沙钢360m2烧结机进行烟气循环改造后,一是产量提高了5%以上,二是减排20%左右,减排效果显著。

5 烟气循环对烧结工艺的影响

(1)对烧结矿各项性能指标影响

宝钢、沙钢、三钢[4-5]的实践经验表明,通过设定合理的烟气循环参数,可以确保烧结烟气循环后烧结矿各项性能指标不低于甚至高于原烧结矿各项性能指标,烧结机产能也有提高。

(2)对能耗

通过确定合理的循环烟气参数,在不影响烧结矿质量的前提条件下,烧结烟气循环量为30%时,减排量在20%左右,烧结工艺的工序能耗降低约5%左右。[6]

(3)对减排量的影响

减排量是由满足工艺平稳生产条件下最大循环烟气量和循环烟气最佳工况所决定的,最大烟气循环量不等于减排量,最大烟气循环量大于等于减排量。

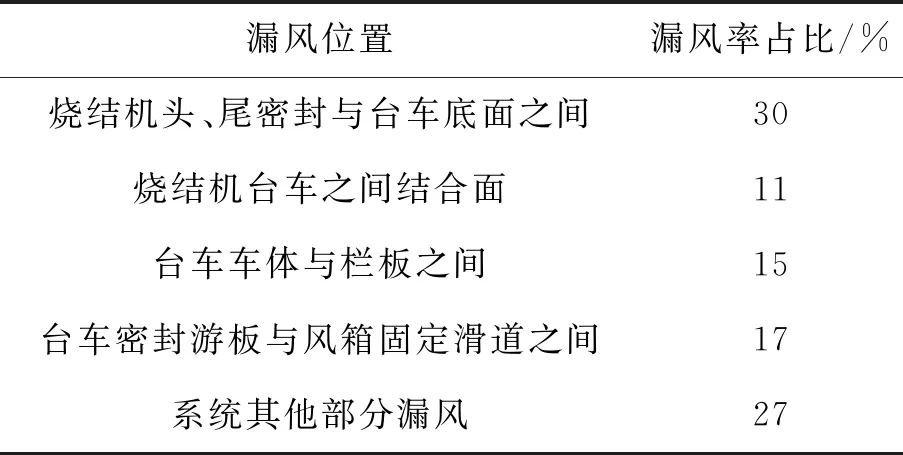

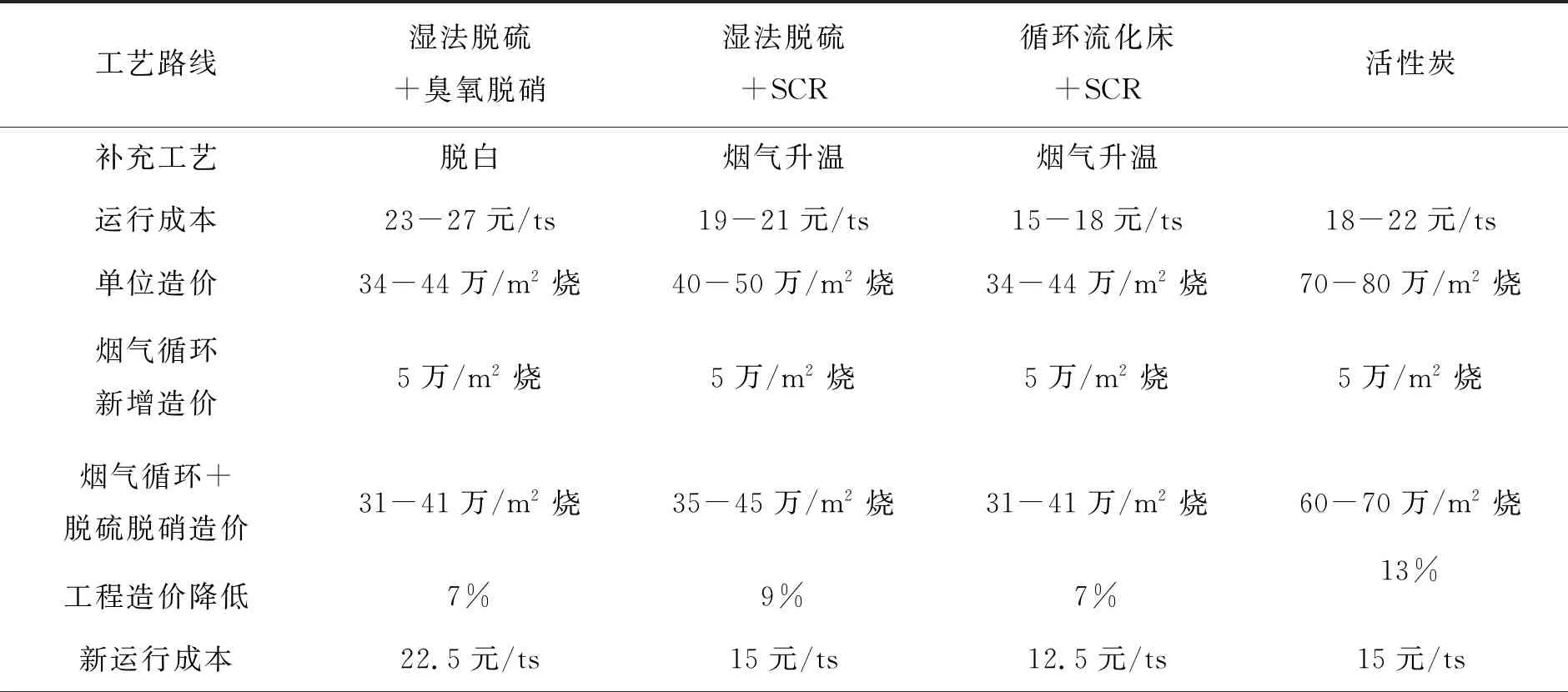

Qde 式中Qde——减排量,Nm3/min; Qxmax——最大烟气循环量,Nm3/min。 最大循环烟气量受以下几个因素的制约: (1)烧结的漏风率和漏风位置 一般我国烧结机的漏风率在40%~60%,漏风位置分布和各个位置漏风占比如下: 表2 烧结漏风分布率占比 漏风产生的位置说明漏风均未通过烧结料层,因此漏风率影响烧结烟气循环质量,漏风率越大,越不利于烟气循环的效果。漏风率越小,烟气循环的效果越明显。 (2)烧结点火器面积 传统的点火器一般占烧结面积的4%~10%左右,有蓄热保温段的点火占烧结面积的15%~25%。点火器面积过大,会导致可引入烟气循环面积减小,影响烟气循环可使用的烧结面积。因此,采用烟气循环工艺时,统一考虑点火器选型布置,最大化烟气循环使用面积。 (3)循环烟气的烟气排放温度 循环烟气的排烟温度应大约SO2的露点温度,并考虑一定的温度降,通常应取90℃~110℃。常规工艺的烟气温度排放温度和循环后排烟温度决定了烟气循环的可使用量和使用烟气的温度。 (4)循环烟气平衡后,常态排放烟气的含氧量 未进行烟气循环的烧结烟气的含氧量一般在13.5%~16%,漏风率按照40%考虑时,常态排放烟气的含氧量应按照下降15%~20%考虑,约为11%~13%。 (5)理论最大烟气循环量 式中Qxmax——最大烟气循环量,Nm3/min; Qc——常规烧结烟气量,Nm3/min; Ss——烧结机面积,m2; Sd——点火器面积,m2; CL——漏风率,%。 理论最大烟气循环量可以上述公式计算。 (1)对脱硫影响 烧结烟气循环会导致S元素在烧结矿中残留产生富集,此外烧结烟气循环也导致SO2在烧结烟气中富集。因烧结矿具有吸附功能,因此烧结矿中S的富集主要在烧结矿的上层产生,下层硫的富集不明显,而在烧结烟气中SO2富集程度强于在烧结矿中的富集程度。因此烧结烟气中SO2脱出总量变化不大,约减少了10%左右,但烟气量减少后,SO2浓度提高,脱硫效率提高,脱硫经济性改善。 (2)对脱硝影响 烧结烟气循环对NOx浓度变化影响比较复杂,在低氧还原性气氛时,烧结矿中的Fe3O4作为催化剂可以还原NOx,但在氧气充分情况会增加NOx的生成。综合考虑各种因素,采用适当烟气循环工艺,总的NOx排放量多有减少约为3%,但NOx的浓度提高了。因此如采用烟气循环工艺,后端烟气处理系统应注意采用脱硝效率较高的工艺路线。 (3)对脱硫脱硝运行成本和工程造价的影响 烟气循环减排量对后端脱硫脱硝运行成本和工程造价影响巨大,以360m2烧结为例,减排量为30%的情况下,烟气量减少约30%,SO2浓度提高了约30%,NOx浓度提高了约38%,表3为烟气循环后对各种脱硫脱硝工艺运行成本和工程造价影响。 表3 烟气循环对几种脱硫脱硝工艺造价和运行成本的影响 备注:以上数据来自工程设计数据。 以360m2烧结机为例,增加烟气循环后,几种脱硫脱硝工艺工程造价去除新增烟气循环的工程造价后,均有降低,其中活性炭脱硫脱硝工艺降低幅度最大,降低了13%。运行成本方面臭氧法因为特别的脱硝机理,运行成本下降较低,仅为10%,其他脱硫脱硝工艺运行成本均下降了20%。考虑到NOx经过烟气循环产生富集,SCR脱硝效率较为出色,综合考虑几种脱硫脱硝工艺的利弊以及工程造价和运行成本,以循环流化床+SCR脱硫脱硝为烟气循环的最佳匹配工艺。 (1)烧结烟气循环应确保不影响或提升烧结矿品质,节约能源,减少排放烟气量为宗旨。 (2)烟气循环对烧结矿各项性能指标影响可控,甚至可以有所提高;烧结烟气循环可以降低烧结工序能耗5%。烟气循环的减排量小于最大烟气循环量。 (3)循环流化床+SCR脱硫脱硝工艺是配合烟气循环的最佳工艺,通过烟气循环,该种工艺路线工程造价降低7%,运行成本降低了20%。6 烧结最大烟气循环量

7 烧结烟气循环对脱硫脱硝工艺的影响

8 结论