液化烃泵—泵温压联控密闭输送工艺*

2019-12-13刘红波辛真孙雪莹王钰高秀宝

刘红波 辛真 孙雪莹 王钰 高秀宝

中海油石化工程有限公司

烟台港万华工业园码头是1 座5×104t 级的液化烃专用码头,可停靠1 艘5×104t 级的液化烃船,或同时停靠2艘5 000 t级的液化烃船,设计装卸量为200×104t/a,设置有丙烷、丁烷、LPG、丙烯、丁二烯的装卸设施。

该液化烃专用泊位主要为万华工业园100×104m3地下丙烷/丁烷/LPG 洞库使用。低温丙烷/丁烷物料从全冷式液化烃液货船舱经6 km 管道到达地下洞库地面经换热器升温后,注入地下洞库。该项目洞库与码头距离远、高差大,洞库背压高(洞库储存温度约18 ℃,丙烷/丁烷在洞库内的饱和蒸气压远高于全冷冻船液货舱内的饱和蒸气压),液化烃船的潜液泵无法直接将丙烷/丁烷物料直接输送到洞库。因此,为满足物料的输送工况,必须在码头进行增压。

1 液化物料管道增压方案比选

1.1 输送流程

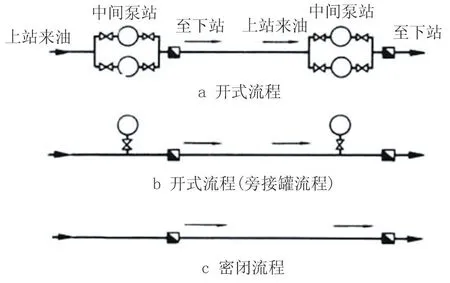

对液化物料管道增压通常有两种流程,即开式输送流程(旁通罐流程)和密闭输送流程(泵到泵)流程[1](图1)。

图1 开式输送流程与密闭输送流程Fig.1 Open and airtight transportation process flow

1.1.1 开式输送流程

开式输送流程即旁通罐流程,丙烷/丁烷物料先由船舱潜液泵输送到中间罐,再由增压泵将物料从中间罐抽出,增压后输送到工业园地下洞库。开式输送流程安全可靠,水击危害小,对自动化水平要求不高。但开式输送流程油气损耗大,设备与流程复杂,占地面积大,并且全线难以在最优工况下运行,造成了投资增大、能耗增加。

而且烟台港万华工业园码头项目丙烷、丁烷卸船流量均为2 400 m3/h,如采用开式输送流程设计,需设置1 000 m3的低温丙烷储罐1座,1 000 m3丁烷球罐1 座,增加占地面积约500 m2,增加投资200万元。该工艺不适用于狭窄的码头上。

1.1.2 密闭输送流程

密闭输送流程即泵到泵输送流程,丙烷/丁烷物料先由船舱潜液泵直接输送到码头增压泵,经增压泵增压后输送到工业园地下洞库。密闭输送流程具有设备数量少、占地面积小、油气损耗小、投资少、耗能小的优点。但该流程需要防止泵抽空、水击危害等,需要有较高的自动控制水平。

液化烃类物质都属于甲类和甲A类火灾危险性介质,具有明显的火灾爆炸危险性。液化烃的成分一般包括乙烯、乙烷、丙烯、丙烷、丁烯、丁烷及其他碳氢化合物,还包括微量的硫化合物。鉴于液化烃类物质的危险性,《输油管道设计规范》中规定输送工艺宜采用密闭输送流程。

结合实际情况,烟台港万华工业园码头项目在码头上进行增压,采用密闭输送工艺,可以节约投资200万元,且有效利用码头空间[2-3]。

1.2 工艺研究

1.2.1 传统密闭输送工艺

传统密闭输送工艺主要用于原油、成品油等饱和蒸气压比较恒定的物料输送上。密闭输送工艺的主要风险是水击危害和下游泵的抽空。在管道输送中,水击危害一般通过设置水击泄压阀来解决;而下游泵的抽空风险主要通过可靠的控制系统来避免。

在密闭输送流程中,如果上游泵不稳定或故障停输,会造成下游泵的抽空,即下游泵的入口压力不能满足必需气蚀余量的要求,下游泵会发生气蚀损害[4]。因此,在密闭输送流程中要设置下游泵入口压力调节,以及下游泵入口压力超低联锁停机保护等措施。这两种自控保护措施在长距离输油管道中已广泛应用[5]。

为解决在泵串联时输送不稳定工况下下游泵入口压力过低问题,常规物料密闭输送流程(图2)设计中,通常在泵出口设置1个调节阀,该阀与下游泵入口压力联锁。当下游泵入口压力偏低时,泵入口设置的压力变送器输送压力信号至DCS(分布式控制系统)系统,DCS系统输出调节指令至泵出口调节阀,泵出口调节阀关小,使泵入口压力恢复。当泵入口压力恢复至一定值时,调节阀又会适度开大,从而保证了输送过程的稳定性、连续性。

图2 常规物料密闭输送工艺流程示意图Fig.2 Airtight transportation process flow diagram of normal materials

当上游泵出现故障或其他较大不稳定因素时,可能会导致下游泵入口压力急剧变化,该工况下,下游泵必须紧急停车才能避免泵受到损害。在工艺设计中,通常设有下游泵入口压力过低紧急停车功能。

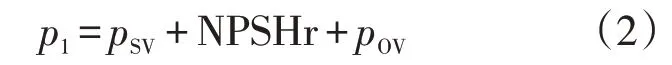

离心泵运行时,为避免泵的气蚀,需要保证泵的入口压力[4],即

式中:p入为泵的入口压力;pSV为物料饱和蒸气压;NPSHr 为下游泵必需气蚀余量。

在实际工程中,泵的入口压力还要考虑一定的安全裕量,泵出口调节阀联锁值计算公式为

式中:p1为调节阀联锁值;pOV为安全余量。

泵停车联锁值计算公式为

式中:p2为停车联锁值;pex为极限安全余量。

1.2.2 液化烃物料对工艺的影响

液化烃物料的显著特点就是其物料饱和蒸气压受温度影响极大,如丙烷在-50~60 ℃之间饱和蒸气压力值变化达2 MPa 以上[6](表1)。同时考虑到火灾爆炸的危险性,可以采取常压下降低温度或常温下增加压力两种方式储存。储存温度在-196~50 ℃之间[7]。

表1 不同温度下丙烷的饱和蒸气压Tab.1 Saturated vapor pressure of propane at different temperatures

因此,液化烃物料密闭输送调节值与控制值很难设置,密闭输送流程较难实现。如何实现液化烃物料安全、可靠的密闭输送是该技术领域的难题。

1.2.3 温压联控密闭输送工艺

为克服液化烃物料密闭输送工艺中的难点,本文提出一种利用温度、压力联合控制的输送工艺,使液化烃物料的输送更加安全、可靠、节能。

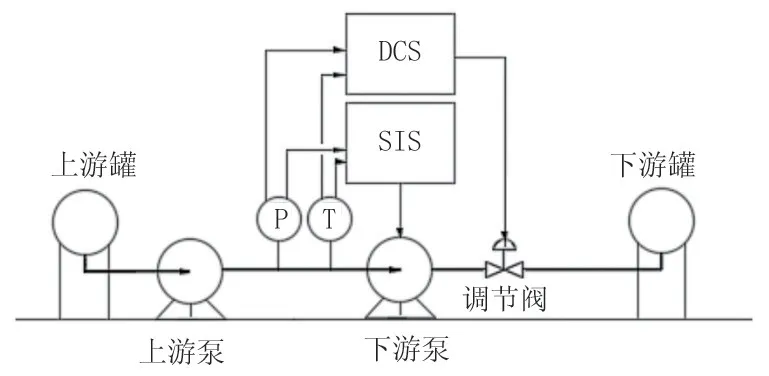

该工艺的核心设备为上游泵、下游泵、温度变送器、压力变送器、调节阀、DCS系统与SIS(安全仪表系统)系统[8](图3)。

在下游泵的入口设置温度变送器与压力变送器,对物料温度进行实时监控,并传递回DCS 与SIS系统;DCS系统与SIS系统实时自动计算输送温度下的饱和蒸气压,并与下游泵入口压力做比对。

此时,设泵出口调节阀连锁值为P1T,计算公式为

式中:pSVT为物料实时温度下的饱和蒸气压。

设泵停车联锁值为p2T,计算公式为

该工艺的控制过程为:液化烃物料由上游泵加压后经管道进入下游泵,再由下游泵加压输送到下游管道;当上游泵出现输送不稳定工况,导致下游泵入口压力p入<p1T时,DCS 系统发出指令,调小下游泵出口阀开度,从而使下游泵入口压力回升;当上游泵出现故障停输工况,导致下游泵入口压力p入<p2T时,SIS 系统发出指令,使下游泵紧急停车,避免下游泵发生气蚀。

输送温度下的饱和蒸气压由Antoine 方程进行回归,通过方程,系统可以计算出实时工况下的物料饱和蒸气压[9]。

式中:p为温度t对应下的纯液体饱和蒸气压,mmHg;T为绝对温度,K;A、B、C为Antoine常数。

图3 液化烃物料密闭输送工艺流程示意图Fig.3 Airtight transportation process flow diagram of liquefied hydrocarbon material

2 应用

2.1 现场应用

本文提出的温压联控密闭输送工艺在烟台港万化工业园103号LPG专用泊位中进行了应用,成功解决了大流量、远距离、高背压、大高差工况下船泵扬程不足的问题。

对于公司丙烷卸船项目,经过工艺计算,码头起点输送压力需要1.6 MPa,而船泵仅能提供0.7 MPa的出口压力,因此必须在码头端进行增压。码头空间狭小,无法布置中间缓冲设备,只能进行密闭增压。

在该项目中,上游泵为液货船舱潜液泵,下游泵为码头增压泵,该泵必需气蚀余量为10 m,折算压力为0.05 MPa,调节阀安全裕量取0.15 MPa,停车安全裕量取0.05 MPa。因气温不同,预冷时间不同,物料到达码头增压泵入口时的温度在-40~-20 ℃范围内波动。不同工况下,该工艺的实现过程如下:

(1)工况1:船泵与增压泵连续稳定输送,自控系统仅进行监测,不进行调节与控制。

(2)工况2:增压泵入口压力出现不稳定,压力降低,增压泵存在抽空风险。在不同的入口温度下,DCS系统根据不同的入口压力,对泵出口调节阀发出调节指令。

温度条件一(入口温度为-40 ℃):温度变送器检测到入口温度为-40 ℃;DCS 系统根据数据库,计算得出此时丙烷的饱和蒸气压为0.01 MPa,则p1T=0.21 MPa;如压力变送器检测到入口压力p入>0.21 MPa,则调节阀不动作;如p入<0.21 MPa,则DCS系统发出指令,使调节阀关小,从而使增压泵入口压力提高,实现物料连续稳定输送。

温度条件二(入口温度为-20 ℃):温度变送器检测到入口温度为-20 ℃;DCS 系统根据数据库,计算得出此时丙烷的饱和蒸气压为0.24 MPa,则p1T=0.44 MPa;如p入>0.44 MPa,则调节阀不动作;如p入<0.44 MPa,则DCS系统发出指令,使调节阀关小,从而使增压泵入口压力提高,实现物料连续稳定输送。

(3)工况3:增压泵入口压力出现极不稳定,船泵出现停输故障,增压泵存在抽空风险。在不同的入口温度下,当增压泵入口压力p入<p2T,SIS系统对增压泵发出停机指令。

温度条件一(入口温度为-40 ℃):温度变送器检测到入口温度为-40 ℃;DCS 系统根据数据库,计算得出此时丙烷的饱和蒸气压为0.01 MPa,则p2T=0.11 MPa;如p入<0.11 MPa,SIS 系统发出停机指令,增压泵紧急停车。

温度条件二(入口温度为-20 ℃):温度变送器检测到入口温度为-20 ℃;DCS 系统根据数据库,计算得出此时丙烷的饱和蒸气压为0.24 MPa,则p2T=0.34 MPa;如p入<0.34 MPa,SIS 系统发出停机指令,增压泵紧急停车。

2.2 效果分析

该工艺技术在烟台港万华工业园码头成功应用,不仅节省了中间缓冲设备投资近200万元,而且解决了码头空间狭小,难以布置缓冲设备以及附带的安全、环保问题。目前该码头已连续卸船近200×104t,当船泵出现事故停车时,增压泵都进行了紧急停车保护,工艺系统安全可靠。

3 结束语

液化烃物料因其饱和蒸气压受温度影响极大,其密闭输送的控制问题一直难以解决。本文针对其特点通过方案必选、优化,提出了温度、压力联合控制的方法,实现了液化烃的密闭输送。该工艺技术在烟台港万华工业园码头成功应用,证实了其安全、可靠。目前大型液化烃码头越来越多,温压联控密闭输送工艺技术有较大的应用市场[10]。