瞬变电磁信号聚焦及管道壁厚检测试验研究*

2019-12-13杨勇王观军王安泉刘超刘海波

杨勇 王观军 王安泉 刘超 刘海波

中国石化胜利油田分公司技术检测中心

传统瞬变电磁技术可在非接触状态下检测埋地金属管道剩余平均壁厚,目前已在管道检测技术领域获得推广应用,其检测原理如图1所示[1-5]。但在实际应用过程中发现该技术存在管道覆盖范围大,导致埋地金属管道局部腐蚀状态难以检测的不足。并且,由于该技术只能检测无并行埋设的金属管道,导致检测适用范围较小,难以在城区等复杂管道环境区域开展检测。

为提高瞬变电磁检测技术的管道检测适用范围,提高管道局部腐蚀分辨率,需要对瞬变电磁检测技术进行改进。其中信号加载方式的改进,即缩小瞬变电磁激励线圈激励磁场分布范围,实现信号定向聚焦式加载是一种有效的解决方案。而磁场信号聚焦技术已经在医学领域中的经颅脑刺激电导率成像技术中获得研究和应用[6-8]。

本文在经颅脑刺激用磁场聚焦技术的基础上,利用遗传算法对瞬变电磁激励线圈进行改进,设计出具有磁场信号聚焦效果的线圈阵列。并在此基础上开展了管道检测试验,结果表明,该装置可在磁场聚焦的范围内对金属管道的剩余平均壁厚进行检测,有效反映管道壁厚的变化,且检测所得壁厚数据与超声波测厚所得数据的误差小于5%,满足管道现场检测的需求。

图1 瞬变电磁法管道检测原理示意图Fig.1 Principle diagram of TEM method for pipeline detection

1 瞬变电磁激励磁场聚焦效果实现

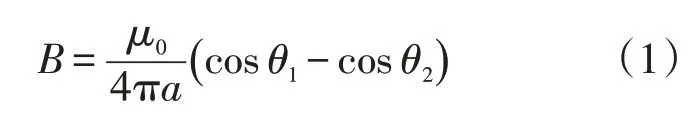

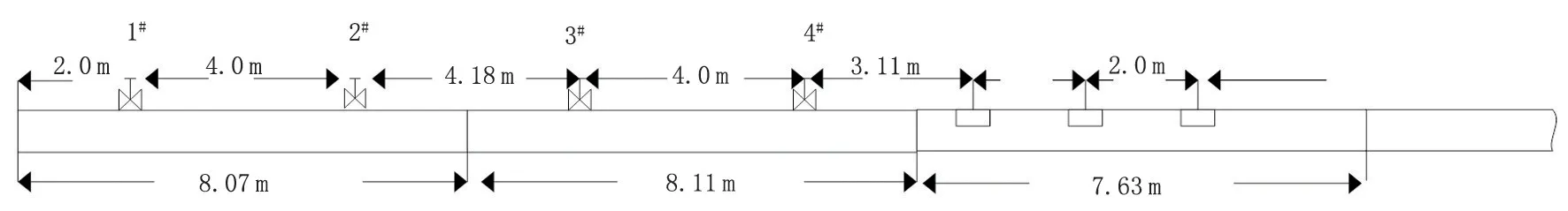

传统瞬变电磁技术在检测埋地金属管道剩余平均壁厚时,采用大小不同的正方形线圈作为激励、接收线圈,为设计具有磁场信号聚焦效果的传感器,首先需要对载流线圈的磁场分布进行求解,并以此为基础开展载流线圈阵列的设计。由于磁场具有矢量叠加性,本文按文献[9]的方法将矩形线圈激励的总磁场视为四段有限长载流线段激励磁场的叠加[9-10]。有限长的载流直导线在空间激励磁场可用式(1)进行计算

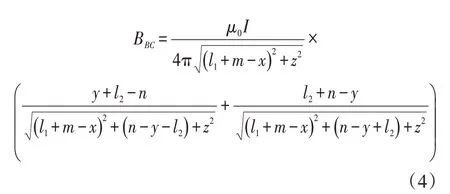

如图2 所示,当求解中心点在(m,n,0)处、边长分别为2l1和2l2的矩形载流线圈激励磁场时,首先对其中一条载流直导线激励磁场进行计算,而后通过矢量叠加求得总磁场分布。以BC边激励磁场感应强度进行计算,可得

图2 矩形线圈磁场分布计算示意图Fig.2 Calculation diagram of magnetic field distribution in rectangular coils

矩形载流线圈在空间P处激励的总磁场分布可以表示为

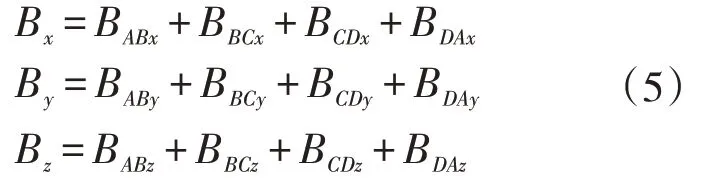

利用磁场分布理论计算公式,对传统瞬变电磁常用的1 m边长正方形载流线圈激励的空间磁场分布进行计算。选取铜的电磁参数,线圈匝数设为1,线圈中通过的电流大小为1.0 A。计算区域内填充空气介质,其区域大小为4 m×4 m×2 m(x∈[-2,2],y∈[-2,2],z∈[-1,1])。1 m 边长的载流线圈在空间1 m处产生的空间磁场二维等高线图如图3 所示。由图3 可知,单个线圈产生的磁场在线圈中心处具有最大磁场强度,但是磁场能量较为分散,且磁场分布的梯度小,造成磁场能量分散,覆盖范围大,其磁场能量60%以上集中在半径为1.5 m 的区域内,这个结果与瞬变电磁检测区域吻合。

图3 1 m边长载流正方形线圈在1 m处空间磁场分布Fig.3 Magnetic field distribution of square coil with side length 1 m at 1 m deep

为便于加工、检测,本文对由3个载流矩形线圈构成的阵列进行优化设计,使其具有最佳磁场聚焦效果。为此,本文采用刘冀成等人提出的改进的自适应遗传算法进行阵列优化设计[11]。在优化计算过程中,各子线圈对电流的方向、大小用8位二进制编码表示,最高位表示电流方向,电流大小由7位二进制数表示,电流的计算区间为-15.875~15.875 A。种群规模N选择为60,且将父代种群适应度最高的5%N个体不经过选择、交叉、变异等操作直接复制到子代种群中,以加快收敛速度。计算中采用文献[11]给出的适应度函数

式中:K为函数值域空间;A为函数灵敏度系数;Szone为磁场值大于最大磁感应强度值70%的区域;S为计算区域面积;Bave与Bmax分别为磁感应强度平均值和最大值。

由适应度函数公式可知,Szone/S的值越小,则传感器阵列激励的磁场信号聚焦效果越好。

经过优化设计,具有最佳磁场信号聚焦线圈阵列如图4所示。其中线圈1和线圈2的尺寸都为0.6 m×0.6 m,且两者有0.05 m 的重叠区域;线圈3 的尺寸则为0.6 m×0.45 m,线圈中心位于线圈1、线圈2重叠区域的中心。

图4 三线圈组成的阵列Fig.4 Array composed of three coils

图5 三线圈阵列的深度为1.0 m处的空间磁场分布及其归一化B 幅值分布Fig.5 Magnetic field distribution and normalized B-amplitude distribution of three-coil arrays at 1 m deep

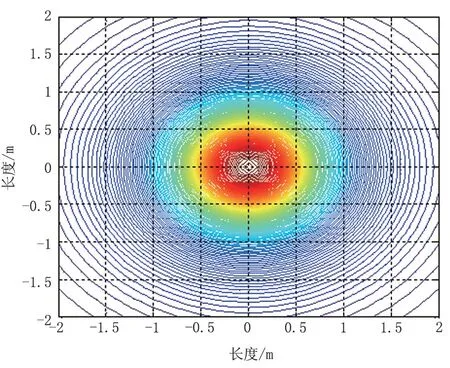

利用矩形线圈激励磁场分布的计算公式,对深度1 m处矩形线圈阵列激励的磁场分布进行了计算(图5)。由图5 可以看出,该阵列产生的能量60%以上集中在半径约为0.5 m 的近似圆形区域内。而传统瞬变电磁技术所用边长1 m正方形线圈在深度1 m处所激励磁场分布区域则为半径约1.5 m的圆形区域。由此可知,线圈阵列可将传统瞬变电磁技术的管道覆盖范围缩小至1/3。

对具有磁场聚焦效果的线圈阵列激励磁场分布进行了测量,磁场测量装置使用俄罗斯TSC-4M-16装置,该装置的磁场强度测量精度小于0.1 A/m,磁场强度的扫描范围为4 m×4 m,所得结果如图6所示。由图6可知,该阵列激励的磁场分布梯度明显,并且在偏离阵列中心位置出现一大小约为0.6 m×0.7 m 的磁场信号聚焦区域。测量结果表明,该线圈阵列实现了磁场信号的聚焦式发射。

图6 磁场聚焦阵列聚焦效果检测试验及结果Fig.6 Testing and results of array for focusing magnetic field

2 管道壁厚检测试验及数据分析

利用瞬变电磁技术评价埋地金属管道壁厚,视时间常数是其中的一项重要参数[12]。为准确评价埋地金属管道壁厚,利用文献[13]给出的方法,首先利用正演算法计算出不同管径管道在特定埋深下的视时间常数与壁厚的关系曲线,并建立壁厚与视时间常数的对应参数表。当需要评价特定管径的埋地金属管道腐蚀情况时,利用磁场聚焦瞬变电磁系统采集响应数据求解出该管道的视时间常数,再通过查表求得该管道视时间常数对应的管道壁厚。图7为管径为159 mm、埋深为0.5 m管道的视时间常数与壁厚之间的关系曲线。

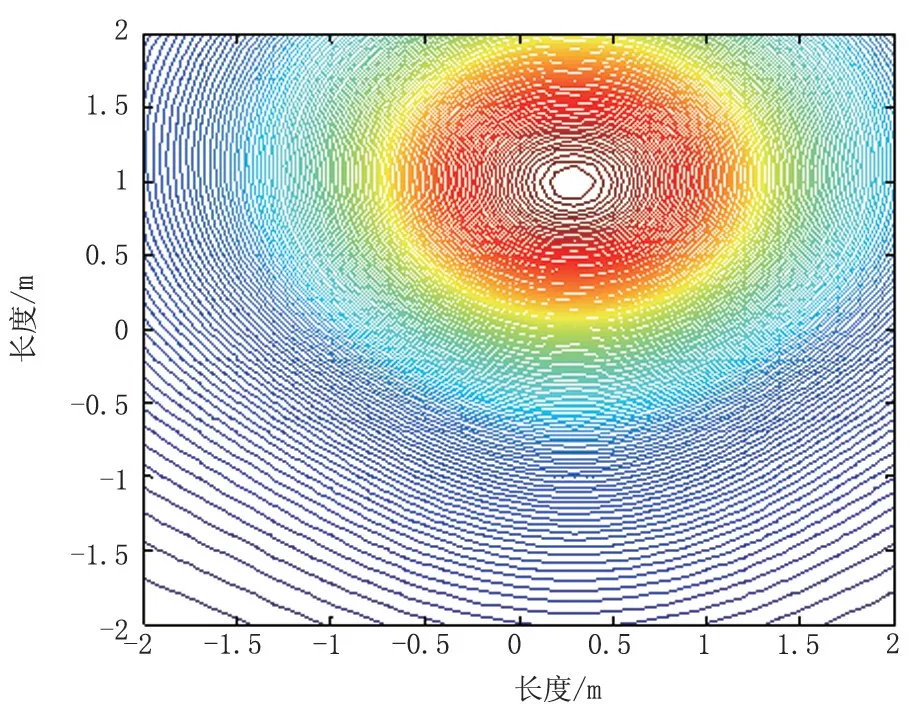

以0.5 m埋深、159 mm×5 mm埋地金属管道为例,开展磁场聚焦瞬变电磁检测试验。试验管道设有4个阀门模拟泄漏点,试验管道设计如图8所示。

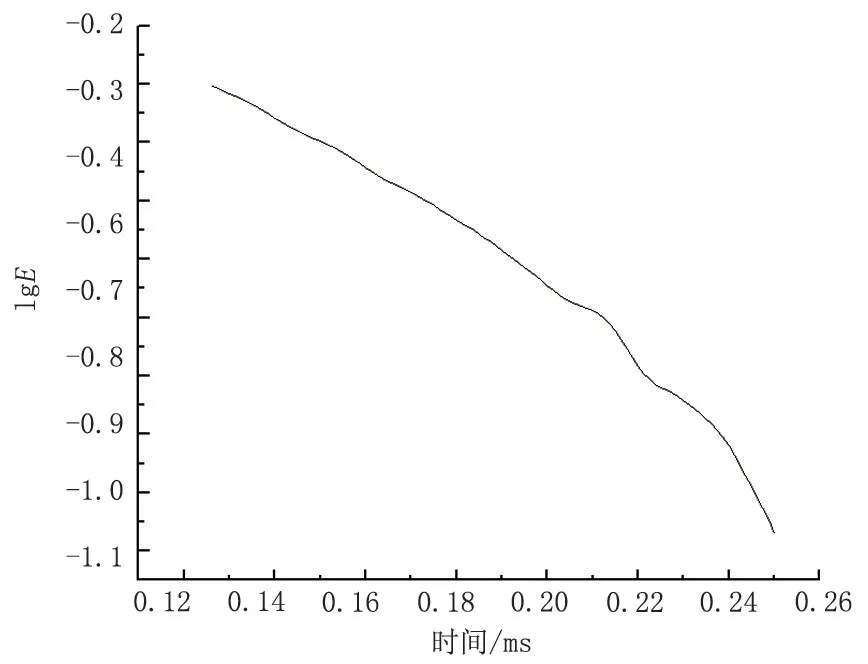

对磁场聚焦瞬变电磁检测数据取对数,可见检测数据呈现单调递减的趋势。单对数坐标系中选取合适的测道开始,lnε 表现为时间t的单调递减函数。由检测数据可知,金属管道的瞬变电磁响应可以表示为

式中:a0为与时间无关的系数;a1为管道的视时间常数。

图7 管道视时间常数与管道壁厚之间的关系Fig.7 Relationship between pipeline apparent time constant and wall thickness

a1的大小就反映了管道的金属含量,管道管径不同,其视时间常数的大小也不同。对159 mm×5 mm钢质管道而言,式(7)可以表示为

图9 为埋深为0.5 m、管径为159 mm 的管道的磁场聚焦瞬变电磁响应,其视时间常数通过计算为-5 461.5。由文献[10]方法计算壁厚为5.2 mm、管径为159 mm 的管道理论视时间常数为-5 461.7,由此可知,在该处磁场聚焦瞬变电磁检测所得埋地金属管道剩余平均壁厚约为5.2 mm。用超声波测厚技术对磁场信号有效覆盖区域的壁厚进行检测,取其平均值约为4.98 mm,磁场聚焦瞬变电磁技术与超声波测厚实测值的误差约为4%。但由于该处存在阀门,因此管道壁厚检测应大于4.98 mm,由此可知磁场聚焦瞬变电磁可有效反映管道壁厚的变化。

图8 159 mm×5 mm试验管道设计图Fig.8 Design chart of 159 mm×5 mm testing pipeline

图9 磁场聚焦瞬变电磁装置对159 mm×5 mm管道壁厚测量数据Fig.9 Wall tickness measurement data of 159 mm×5 mm pipeline obtaining bymagnetic field focusing transient electromagnetic device TEM

3 结论

为解决传统瞬变电磁技术在检测埋地金属管道剩余壁厚过程中局部腐蚀分辨率低的不足,利用遗传算法设计出一种由3个矩形载流线圈组成的阵列传感器,该阵列具有较好的磁场信号聚焦效果。磁场测量结果表明,该线圈阵列发射信号聚焦半径小于0.7 m,与传统瞬变电磁技术用矩形载流线圈激励的磁场分布相比,缩小了埋地金属管道的有效检测区域,提高了瞬变电磁技术的局部腐蚀分辨率。

在试验管道上对磁场聚焦瞬变电磁技术进行了试验,利用该技术对159 mm×5 mm 管道进行检测,所得管道剩余平均壁厚与超声波测厚所得平均壁厚的误差小于5%,可以有效反映埋地金属管道的壁厚变化。

由3个子线圈构成的线圈阵列虽然缩小了磁场分布范围,但仍不能满足埋地金属管道局部腐蚀状态的检测要求。为此,需要对磁场聚焦定向式加载技术开展更深入的研究,进一步缩小磁场的分布范围,并加大激励磁场能量,以实现非接触状态下的埋地金属管道局部腐蚀检测。