基于FLUENT的90°弯管内水环流动特性研究*

2019-12-13吴君强蒋文明杨娜张倩杜仕林刘杨陈义美来兴宇

吴君强 蒋文明 杨娜 张倩 杜仕林 刘杨 陈义美 来兴宇

1山东省油气储运安全省级重点实验室

2中国石油大学(华东)储运与建筑工程学院

3长庆油田公司生产运行处

4中国石油管道局工程有限公司

目前,人们对于稠油的需求越来越高,而稠油由于其黏度过高,传统的输送稠油方法(主要有加热、稀释和乳化)均存在一些问题[1]。而水环输送不仅可以节约能量,还可以减少原油对管壁的污染,因此水环输送稠油正受到越来越多的关注。

国内外对水环输送高黏原油的研究最早可以追溯到20 世纪初,DOVE 等[2]最初提出可以使用特殊的油水混合装置形成水环输送原油。屠大燕等[3]通过对水环同心流动进行分析,发现由于管壁附近的高剪切区被低黏相的水所占据,因而流动时摩阻能大幅度下降,甚至可能实现管道输送接近凝固点的原油。马祥琯[4]对水环输送的效益、水环液体的选择、水环流量比的选择三个方面进行了研究,认为水环输送的经济效益主要取决于流量增加比和能耗降低比。并且层流水环流量增加比远高于湍流水环,因此水环输送对高黏液体、低雷诺数流动状态效果最好。刘天佑[5]进行了黏稠油偏心水环输送的研究,且导出了偏心率的计算公式。该研究不仅给出了适用于任意厚度的层流水环流态判据,同时又得到了光滑区湍流水环流态判据和层流核心流态判据。JIANG 等[6]为获得水环在Π 型管道中的流动特性,运用VOF 方法对油水两相流进行了模拟。国外学者BANNWART[7]对水环在水平、竖直、倾斜管中均有研究,通过研究发现,界面张力在油水环状流中起着重要的作用。GHOSH 等[8]对水环通过水平、向上和向下的U形管进行了研究,在研究条件下,U 形管在向上流动的过程中最不容易污染壁面。PARK 等[9]对弯管中的油水两相流和单相流进行了比较,结果发现,二次流对水环通过弯管影响显著。

由于在输送稠油的过程中不可避免地经过弯管,且水环通过弯管时流动参数对其影响较大,而前人对此研究又较少,因此系统地研究流动参数对水环通过弯管时的稳定性具有实际意义。本文通过FLUENT详细分析了90°弯管中不同流速、不同密度比和不同黏度比对水环结构的影响,可为将来水环的现场应用提供理论参考。

1 模型的建立

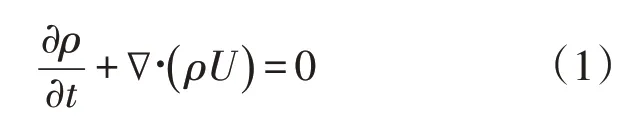

为了充分反映水环在弯管中轴向和切向的流动情况,采用三维模型对弯管建模分析。图1为弯管结构示意图,油相沿管道中心射入,水相沿环形区域射入[10]。

弯管的几何尺寸为:管道直径9.52 mm,进油口直径7.48 mm,管道的曲率半径28.56 mm,曲率比1/6,直管段长度20 mm。

1.1 控制方程

假设油水互不相溶,为了捕捉油水界面的位置,选择FLUENT求解器中的VOF模型对水环在弯管中的流动进行模拟[11-12]。模拟涉及到的公式如下:

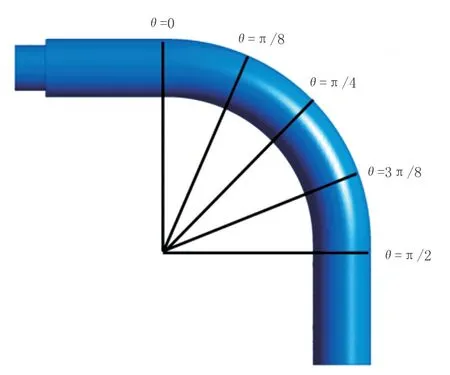

连续性方程

式中:ρ为密度,kg/m3;U为速度,m/s;t为时间,s。

图1 弯管结构示意图Fig.1 Structural diagram of elbow

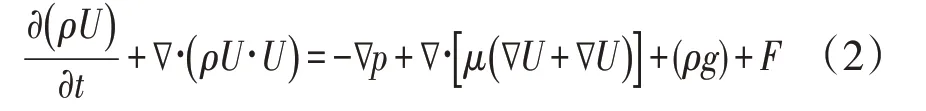

动量方程

式中:p为流场中的压力,Pa;g为重力加速度,m/s2;F为作用于系统的力,kg/(m2·s);μ为流体的黏度,Pa·s。

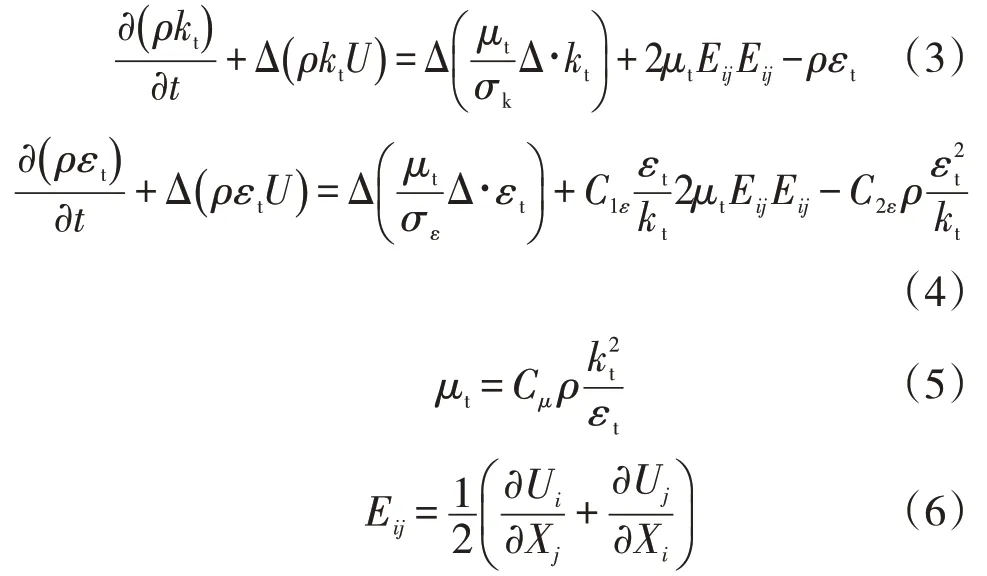

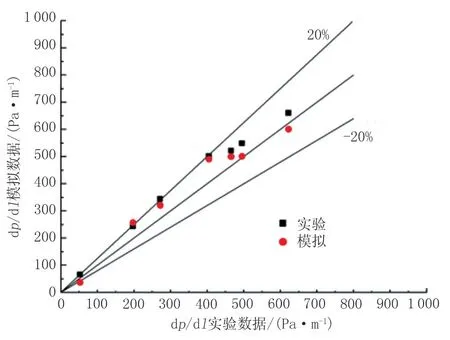

标准k-ε模型的基本运输方程为[13-14]

式中:kt为湍流动能,m2/s3;εt为耗散速率,m2/s3;μt为涡流黏度,Pa·s。

1.2 模型验证

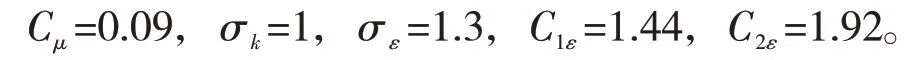

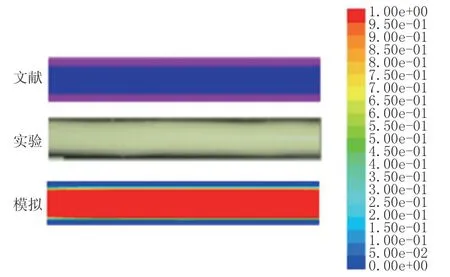

为验证模拟结果的准确性,与Ghosh论文的结果进行验证[15]。采用与GHOSH S 模型中相同的参数,观测段长480 mm,直径12 mm,油相进口直径8 mm,油水速度分别为0.53 m/s和0.3 m/s,油水黏度分别为0.2 Pa·s 和0.001 Pa·s,油水密度分别为960kg/m3和1000kg/m3,模拟条件下的重力加速度g=-9.8m/s2。采用本文的数值模拟方法对其模型进行计算,实验与模拟结果对比如图2和图3所示。

由图2 和图3 可见,采用本文的数值计算方法与Ghosh S 模型结果基本一致,油水分布与文献中相同,压力变化趋势一致,误差在20%以内。说明本文的计算结果可靠,可以用于模拟水环在管道中的流动。

图2 稠油体积分数云图Fig.2 Cloud chart of heavy oil volume fraction

图3 模拟结果与实验数据对比Fig.3 Comparison between simulation results and experiment data

2 数值模拟

2.1 参数设置

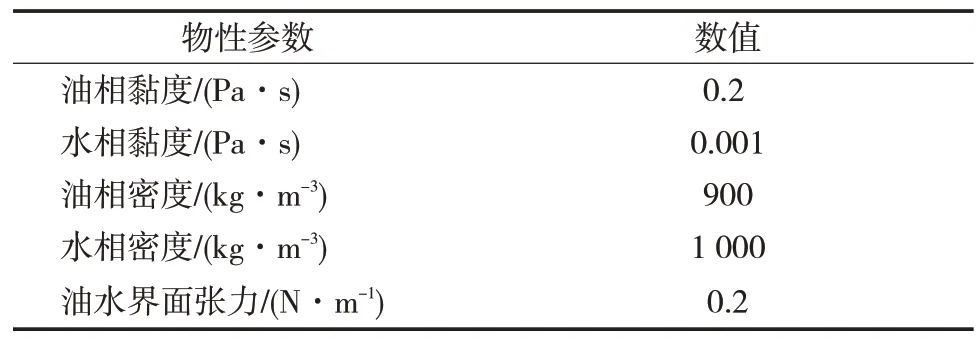

研究条件下初始时刻油水入口采用速度进口边界条件(vo=vw=0.3 m/s),出口为压力出口(p=0.1 MPa),壁面为无滑移边界条件。油水性质如表1所示。

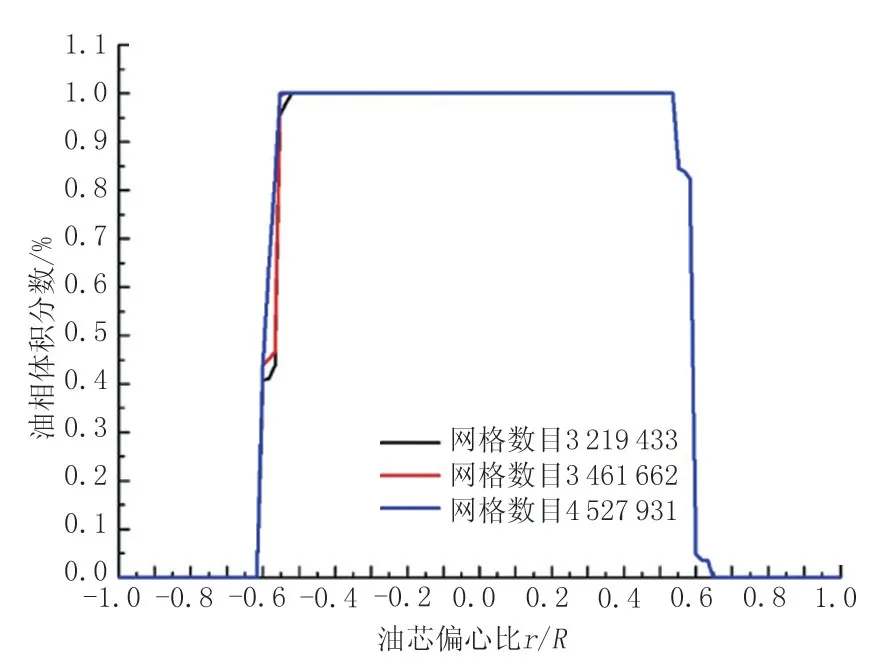

2.2 网格独立性检验

为了较全面地获得弯管内部的流动情况,采用三维非结构网格对模型进行网格划分,网格数目分别为3 219 433、3 461 662、4 527 931。如图4 所示,为使油水界面清晰,并同时满足网格独立性要求,最终网格数目选择为3 461 662。

表1 油水物性Tab.1 Oil and water properties

图4 模拟结果对比Fig.4 Comparison of simulation results

3 结果与讨论

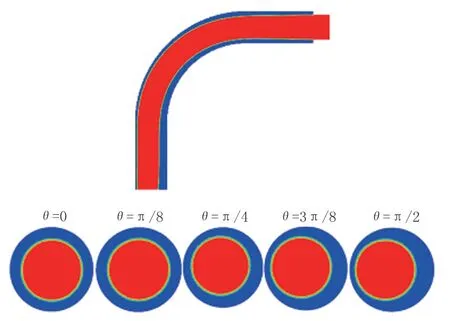

水环在弯管中流动时并不能一直保持稳定流动,与水平管中不同,水环在弯管中流动时不仅受到浮力的影响,离心力对其稳定性影响也不可忽略。如图5所示,随着弯曲角度的增加,水环核心逐渐向管壁一侧偏移,并且弯曲角度越大,偏移越明显。因此,研究流动参数对水环在弯管中的影响具有一定的现实作用。

3.1 流速对弯管水环的影响

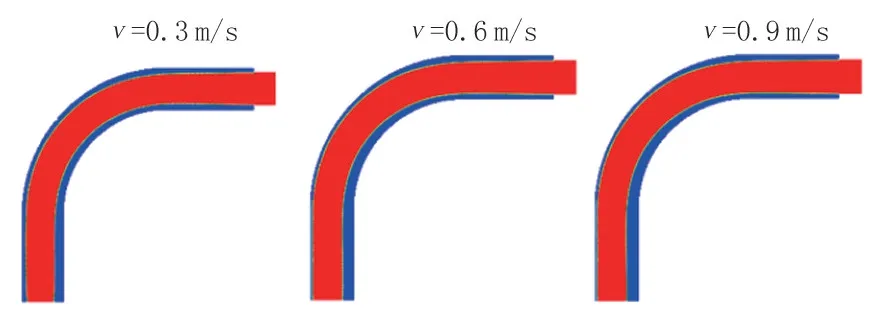

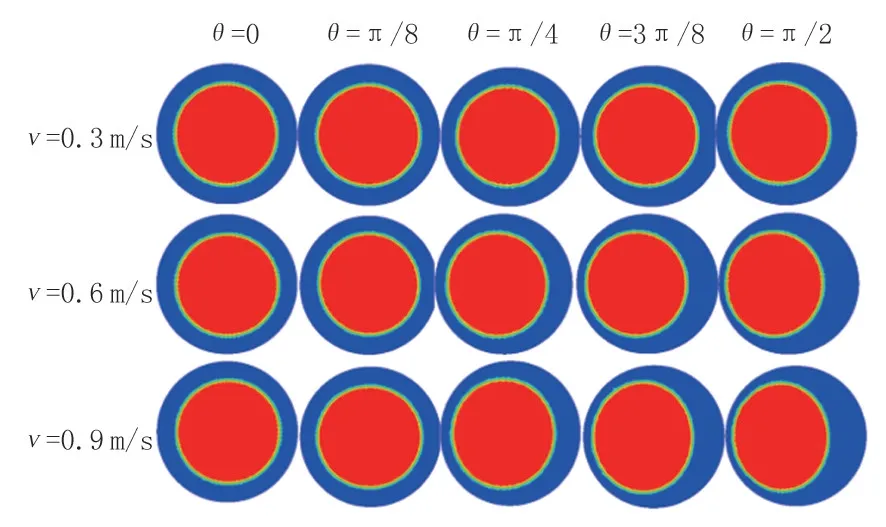

为研究弯管中流速对水环流场的影响,保持表面张力为0.2 N/m不变,出口压力为0.1 MPa,忽略重力的影响,分别设置流速为0.3、0.6、0.9 m/s,分析流速对弯管中水环的影响规律。

从图6 和图7 可知,随着流速的增加,核心油流向管道外侧偏移程度增加。当流速为0.3 m/s时,随着弯管偏转角度的增加,弯管内部的核心油流仍保持在管道中心,向管壁偏转的程度较小。当流速为0.9 m/s 时,随着弯管偏转角度的增加,弯管内部的核心油流向管壁偏移的程度较大,且核心油流的形状在水层的挤压下变形,经过弯管后核心油流保持向管壁一侧偏移的状态向前流动。其原因在于流速增大导致水环经过弯管带来的离心力增大,水和油的密度差导致弯管带来的离心力大小不同,进而发生核心油流偏移的现象。

图5 稠油体积分数在弯管中的分布Fig.5 Neavy oil volume fraction distribution in the elbow

图6 不同流速下水环在管道中的油水体积分数分布Fig.6 Oil and water volume fraction distribution of water ring oil in the pipeline under different flow rate

图7 不同流速下水环在管道内的五个模型截面位置处油水体积分数分布Fig.7 Oil and water volume fraction distribution of five model section in the pipeline under different flow rate

3.1.1 界面油水体积分数分布

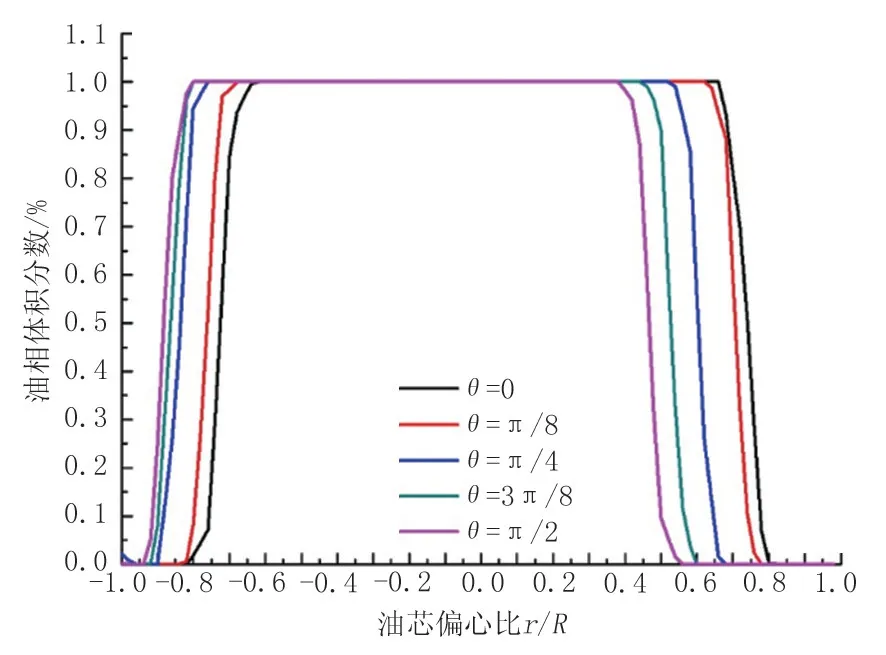

图8为入口流速为0.9 m/s时弯管不同截面处的油相体积分数分布曲线,从图8 中可以看出,当θ=0时,油芯主要聚集在管道的中心,随着弯管角度的增大,水环向弯管外侧偏心的幅度增大。在离心力的作用下,油相逐渐靠近弯管外侧管壁。

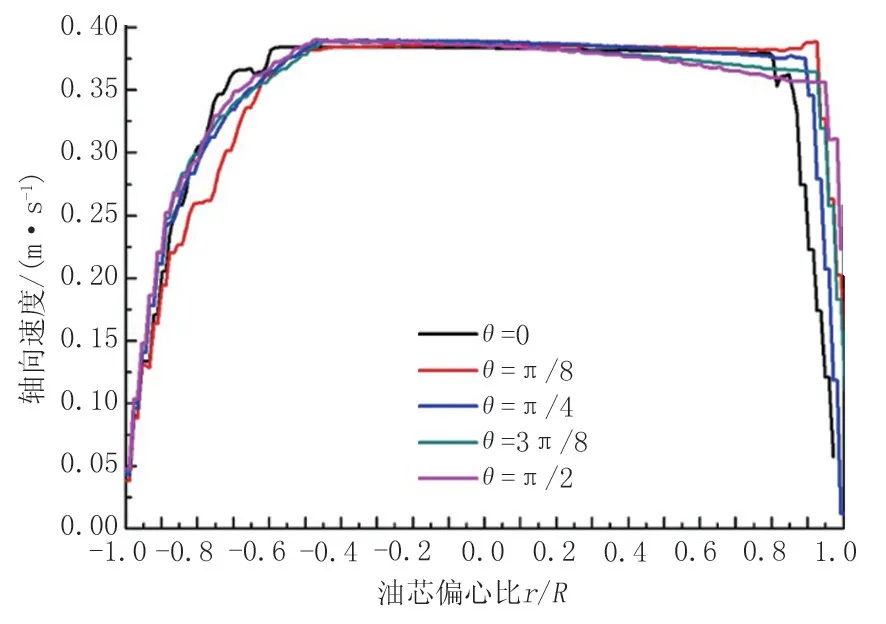

3.1.2 界面速度分布

入口流速为0.9 m/s 时弯管不同截面处的轴向速度分布曲线如图9所示。当θ=0时,在油芯偏心比为-0.7~0.7区域,中心油速基本保持不变,环形水层区域速度梯度很大,剪切强烈。而随着弯管角度增大,弯管外侧速度梯度增大,剪切区域变小,内侧速度梯度减小,剪切区域变大。这说明在0.9 m/s流速的条件下,随着弯管角度的增大,由于离心力的作用增大导致核心受到挤压偏心严重,最终导致水膜失稳。

图8 入口流速为0.9 m/s时弯管中各截面的油相体积分数分布Fig.8 Oil phase volume fraction distribution of each section in the elbow with the inlet flow rate of 0.9 m/s

图9 流速为0.9 m/s时水环在弯管不同位置处的轴向速度分布Fig.9 Axial velocity profile of water ring at different locations of elbow with the flow rate of 0.9 m/s

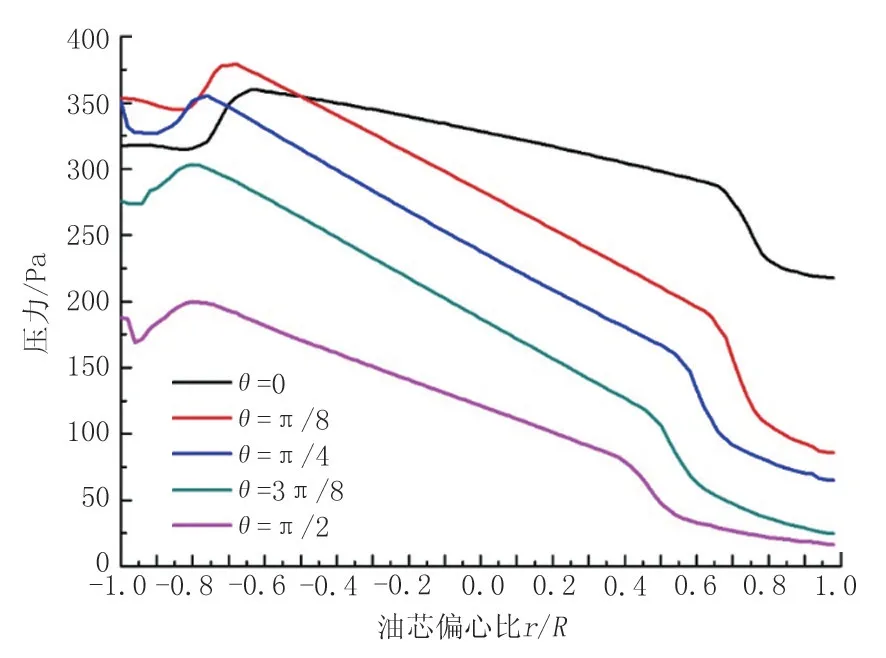

3.1.3 界面压力分布

入口流速为0.9 m/s 时弯管不同截面的压力分布如图10 所示。从图10 可以看出,弯管截面压力分布呈现为水层区弯管外侧压力高、内侧压力低,油芯压力高于水层压力。

3.2 密度对弯管水环的影响

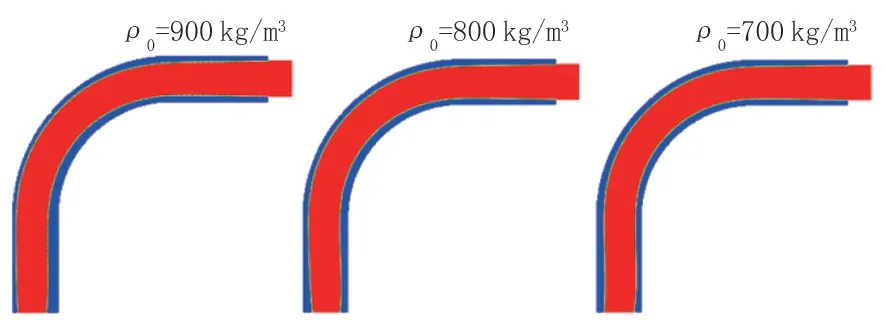

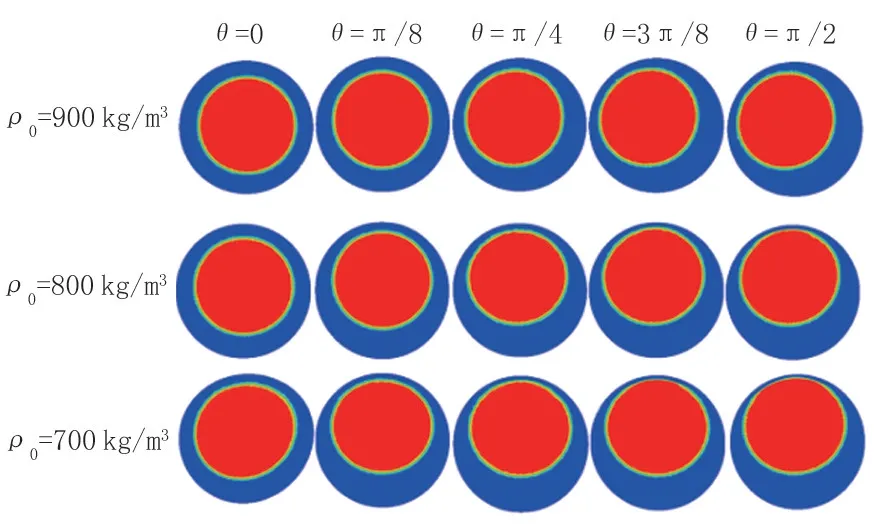

图11 为入口流速为0.3 m/s、表面张力为0.15 N/m时,不同油品密度下水环在弯管内部的油水体积分数云图,图12 为弯管在不同油品密度下、不同界面位置处的油水体积分布相图。

从图中可以看出,弯管内部核心油流的偏移程度随着油水密度比的减小而增大。油的密度越小,核心油流越向上偏移,当油品的密度为700 kg/m3时,经过弯管所带来的离心力已经不是导致水膜失稳的主要因素。原因是随着油品密度的降低,弯管离心力减小,油芯在离心力作用下向管壁外侧偏移程度减小,而此时水油密度差较大,导致核心油流在水膜中所受的浮力增大,油芯上浮靠近上壁面。虽然此时弯管内部油芯同时受到浮力和离心力作用,但此时浮力占主导因素。

图10 入口流速为0.9 m/s时弯管不同截面处的压力分布Fig.10 Pressure distribution at different sections of elbow with the inlet flow rate of 0.9 m/s

图11 不同油品密度下水环在管道中的油水体积分数切向分布Fig.11 Tangential distribution of the oil and water volume fraction in the pipeline with different oil density

图12 不同油品密度下水环在管道内的5个横截面位置处油水体积分数分布Fig.12 Oil and water colume fraction distribution of five section in the pipeline with diferent oil density

3.2.1 界面油水体积分数分布

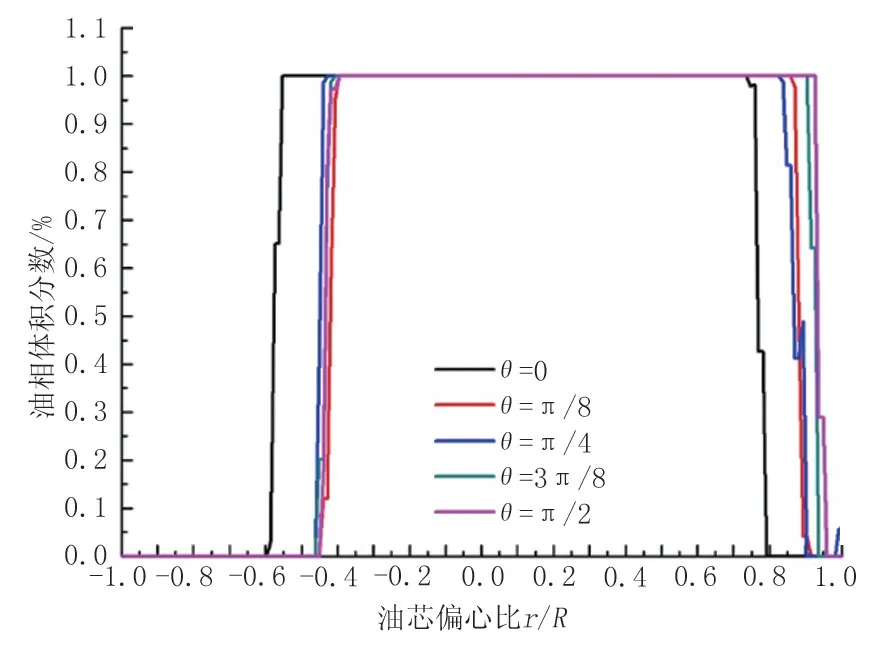

图13 为油相密度为700 kg/m3时弯管不同截面处的油相体积分数分布曲线,从图中可以看出,当θ=0时,油芯主要聚集在管道的中心,具有轻微的向上偏移的趋势,随着弯管角度的增大,水环向上偏心的幅度增大。在浮力的作用下,油相逐渐上浮靠近上侧管壁。

图13 油相密度为700 kg/m3时弯管中各截面的油相体积分数分布Fig.13 Oil phase volume fraction distribution of each section in elbow with oil phase density of 700 kg/m3

3.2.2 界面速度分布

油水密度比为0.7 时弯管不同截面的轴向速度分布如图14 所示,在此条件下轴向速度基本不随弯管截面角度变化而变化。当θ=0 时,在油芯偏流比-1~-0.5 区域,中心环状流流速逐渐由0 增加到0.38 m/s;在油芯偏流经-0.5~0.75 的区域,中心环状流流速基本持平,保持在0.38 m/s。在油芯偏流比0.75~1 区域,速度由0.38 m/s 骤降到0。这说明,核心油流区流速基本保持不变,水层区速度梯度很大,剪切主要发生在水层区。且在油芯偏流比0.75~1区域剪切最强烈,剪切区厚度较小,这说明弯管上侧的水膜在浮力的作用下受到核心油流的挤压而变形,管道上侧水膜厚度变小,管道下侧的水膜厚度变大。

图14 油水密度比为0.7时水环在弯管不同位置处的轴向速度分布Fig.14 Axial velocity distribution of water ring at different locations of elbow with the oil-water density ration of 0.7

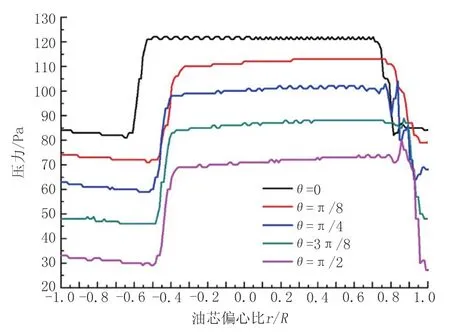

3.2.3 界面压力分布

油水密度比为0.7 时,弯管不同截面的压力分布如图15 所示。从图中可以看出,弯管截面压力分布呈现为水层区弯管外侧压力高、内侧压力低,油芯压力高、水层压力低。

图15 油水密度比为0.7时弯管不同截面处的压力分布Fig.15 Pressure distribution at different sections of elbow with the oil-water density ratio of 0.7

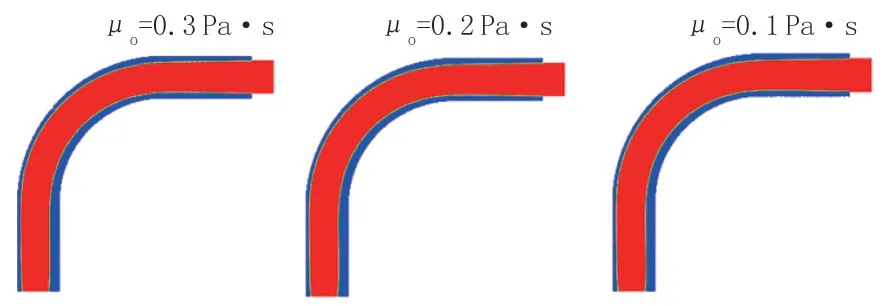

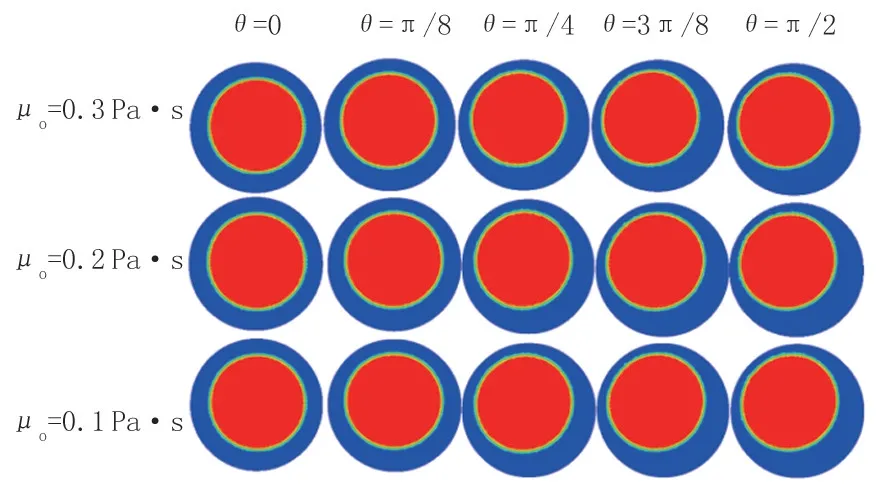

3.3 黏度对弯管水环的影响

当入口流速为0.3 m/s 且表面张力为0.2 N/m、油品密度为900 kg/m3时,水相黏度保持0.001 Pa·s不变,通过改变油品黏度改变两相黏度比,水环在不同黏度比下的油水体积分数如图16 和图17 所示。当黏度比为200∶1 时弯管外侧的水膜在离心力的作用下受到核心油流的挤压而变形,同时弯管上侧的水膜在浮力的作用下受到核心油流的挤压而变形,管道上侧水膜厚度变小,管道下侧的水膜厚度变大。黏度比增大或减小,水膜在管道中的油水体积分布基本无变化,油品黏度在一定范围内对水膜的稳定性未产生明显影响。

图16 不同黏度比下水环在管道中的油水体积分数切向分布Fig.16 Oil and water volume fraction tangential distribution in the pipeline with different viscosity

图17 不同黏度比下水环在管道5个模型横截面位置处油水体积分数分布Fig.17 Oil and water volume fraction distribution of water ring at five model section locations of pipeline with defferent viscosity

4 结论

借助FLUENT 软件研究了不同工况下水环在90°弯管中的流动情况,得出以下结论:

(1)流速过大时,由于离心力的作用增大,核心油流向弯管外侧偏移严重,在讨论条件下当流速为0.3 m/s时,水环的稳定性最好。

(2)油水密度比较小时,由于浮力作用增大,核心油流向弯管上侧偏心严重,在讨论条件下当油水密度比为0.9时,水环的稳定性最好。

(3)油品的黏度对弯管中水环的稳定性影响较小,在一定范围内,油品黏度增大或减小,水环在管道中的油水体积分布基本不变。