顺煤层超长孔定向钻进关键装备及应用效果分析

2019-12-13毕志琴

王 鲜,许 超,刘 飞,姜 磊,毕志琴

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

顺煤层定向长钻孔是进行煤层瓦斯治理的有效手段。随着煤矿大型自动化综采设备的发展进步,各大矿区开始采用超长工作面来提高煤炭开采效率,并获得了良好的经济效益。超长工作面瓦斯治理对顺煤层定向长钻孔的需求增大,对钻孔深度和钻孔轨迹精度的要求也越来越高。

近年来,我国先后引进、自主研发了一系列长钻孔定向钻进技术与配套装备,并在井下瓦斯抽采中进行了大量的现场试验和应用,取得了显著的成果[1-3]。目前在一些煤层赋存条件较好的矿区,顺煤层瓦斯抽采定向钻孔深度可普遍达到1500m以上,对于长度3000m左右的超长工作面,采用对接式钻孔施工方案,即在工作面形成前,从其两端的盘区大巷分别朝工作面内施工顺煤层定向长钻孔,利用两个相向施工的定向长钻孔覆盖工作面长度范围,可基本实现超长工作面瓦斯区域超前抽采。但对接式施工方案存在设备频繁搬迁、抽采系统成本投入大、工作面开采后切眼一侧钻孔即失效等问题。为此,有必要开展顺煤层超长定向钻孔技术与装备研究和工程实践、探索超长工作面瓦斯治理新模式。基于此,本文分析了施工顺煤层超长定向钻孔对关键钻进装备的技术要求,总结对比了国内外几款典型的顺煤层超长定向钻孔关键装备性能特点,结合工程实践分析了关键装备应用效果和局限性,并对进一步提高顺煤层超长定向钻孔装备能力进行了展望,以期促进超长工作面瓦斯治理水平发展进步。

1 顺煤层超长孔定向钻进关键装备

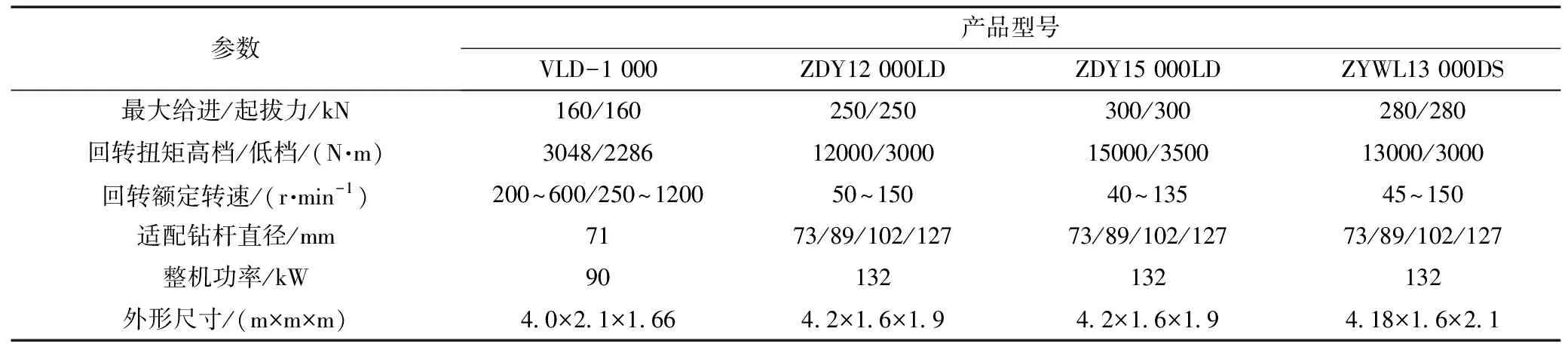

1.1 定向钻机

定向钻机是施工定向钻孔的重要执行机构,为孔内钻具提供给进、起拔、回转及制动作用力。煤矿井下顺煤层超长孔定向钻进主要采用复合定向钻进工艺技术,即在造斜时采用滑动定向钻进,在稳斜时采用复合钻进。钻进过程中,随着钻孔深度和孔内钻具长度增加,钻具与孔壁间摩阻力增大,钻进危险性提高、钻进效率降低。因此,根据煤矿井下顺煤层超长孔定向钻进需要,定向钻机需具备以下功能:①具备输出大扭矩和大给进/起拔力的能力,可克服超长孔钻进时孔内摩阻为孔底持续加压;②满足回转钻进、滑动定向钻进和复合钻进等多种钻进工艺,符合超长孔定向钻进工艺要求;③可配套常规钻杆、通缆钻杆和打捞钻杆等多种规格钻具,提高工艺适应性和超长孔钻进安全性。目前,国内外用于施工顺煤层超长孔的定向钻机均采用履带式结构,几款典型钻机及其参数见表1[4-6]。

表1 典型钻机及其主要性能参数

1.2 泥浆泵

目前煤矿井下主要通过泥浆泵提供高压冲洗液驱动螺杆马达带动钻头旋转碎岩,该高压冲洗液同时具有冷却孔内钻具和携带孔内钻渣等多重作用。泥浆泵输出的高压冲洗液经孔口管路和孔内钻具到达孔底,受冲洗液沿程水压损耗影响,到达孔底的冲洗液能量随钻孔深度增加而逐渐降低,这将直接影响深孔钻进时孔底螺杆马达动力输出和孔内排渣效果。因此,施工顺煤层超长定向钻孔要求泥浆泵具有:①额定流量大,满足孔底螺杆马达旋转及孔内排渣需要;②额定压力高,可为超长定向钻孔施工提供强劲动力;③运行平稳,避免对螺杆马达动力输出和无线随钻测量仪器信号传输造成影响。

煤矿井下定向钻进用泥浆泵分为电驱式和液驱式两种形式,额定流量主要介于200~500L/min,额定压力介于10~13MPa。近年来,为适应井下大直径、长钻孔施工对冲洗液流量和压力的需求,同时为了井下移动搬迁方便,相关机构研制出系列化履带式液驱泥浆泵车,其型号和主要性能参数见表2[7]。

表2 系列化泥浆泵车及其主要性能参数

1.3 随钻测量系统

煤矿井下随钻测量系统按照信号传输方式分为有线随钻测量系统和无线随钻测量系统两种类型。

1)有线随钻测量系统。有线随钻测量系统是指利用通缆钻杆传输测量数据的随钻测量系统,按照测量系统供电形式分为孔内电池筒供电和孔口计算机供电。目前,煤矿井下有线随钻测量系统已普遍采用孔口供电形式,即通过孔口的防爆计算机经通缆钻杆向孔底测量探管供电并下达工作指令,探管测量钻孔参数后通过通缆钻杆传输测量信号给防爆计算机存储和显示[8]。有线随钻测量系统工作时间不受限制、信号传输速度快、稳定性好,但必须配套特制的通缆钻杆。

2)无线随钻测量系统。现有矿用无线随钻测量系统主要有泥浆脉冲无线随钻测量系统和电磁波无线随钻测量系统。泥浆脉冲无线随钻测量系统利用孔底探管测量钻孔数据并将数据编码,以水压脉冲的形式通过冲洗液传输至孔口,由孔口水压传感器将数据传递给防爆计算机解码并显示[9];电磁波无线随钻测量系统由孔底探管测量钻孔数据后,将数据以电磁波的形式通过钻杆和煤系地层传输至孔口,由孔口接收电极传递给防爆计算机解码和显示[10]。无线随钻测量系统摆脱了对通缆钻杆的依赖,适配钻具类型更广,但因均采用孔内电池筒供电,一次使用时间有限,且信号传输速度慢于有线传输系统。

目前,国内外煤矿井下定向钻进主要采用有线随钻测量系统,近年来无线随钻测量系统在国内煤矿井下开始逐步推广,并取得了良好的应用效果。几款典型随钻测量系统及其性能参数见表3[11,12]。

表3 典型随钻测量系统及其主要性能参数

2 工程实践

2.1 工程概况

保德煤矿是神东煤炭集团下属的现代化大型矿井之一,属高瓦斯矿井,目前主采8#煤层,煤厚约8m,含两层夹矸,单层夹矸最大厚度约0.4m。保德煤矿规划的二、三盘区工作面走向长度普遍超过3000m,煤层普氏硬度系数f≈0.72,原始瓦斯含量4.87~8.96m3/t。为了在工作面形成前预抽煤层瓦斯,保德煤矿积极寻求利用顺煤层超长定向钻孔解决超长工作面瓦斯问题[13]。

2.2 施工情况

针对保德煤矿二盘区规划的81210和81209工作面瓦斯治理需要,结合保德煤矿现有钻进装备情况,经钻进装备性能对比,优选了ZDY12000LD定向钻机、BLY460/13泥浆泵车、YHD2-1000(A)有线随钻测量系统和YHD3-1500泥浆脉冲无线随钻测量系统等关键装备,配套Ф89mm中心通缆式钻杆、Ф89mm螺杆马达和Ф120mm定向钻头,完成了3个孔径120mm、孔深超过2000m的顺煤层超长定向钻孔,其中2#钻孔深度达到2570m,创造了煤矿井下顺煤层定向钻孔深度的新纪录。钻孔平面图如图1所示,钻孔信息见表4。

图1 钻孔轨迹平面图

2.3 应用效果分析

2.3.1 定向钻机

ZDY12 000LD定向钻机性能优越、运行稳定,在孔深超过2000m后,采用滑动定向钻进时给进压力接近钻机额定给进力,而采用复合钻进时给进压力和回转压力分别低于额定压力的25%和50%,说明钻进系统压力储备富余,具备施工深度2500m顺煤层超长定向钻孔的钻进能力。但随着定向钻孔深度继续增加,孔内摩阻效应持续增强,最终将超过钻机所能提供的最大给进力而无法继续实施滑动定向钻进,如2#钻孔钻进至2274m后,滑动钻进已无法有效进尺,虽通过复合钻进可在一定范围内调控钻孔轨迹继续钻进,但若轨迹偏离过大,则只能停止钻进,这成为限制顺煤层超长定向钻孔深度的关键因素。

表4 顺煤层超长定向钻孔信息表

2.3.2 泥浆泵

泥浆泵输出的高压冲洗液是定向钻进的重要动力来源。受中心通缆式钻杆特殊结构和冲洗液管路损耗影响,开始钻进时,控制泥浆泵流量300L/min,泵压已达2.5~3MPa,并随孔深增长按0.5MPa/hm呈线性增长;当孔深达到1700m时,泥浆泵压接近额定压力13MPa,为避免泥浆泵长时间高负荷运转,人为降低流量至250~280L/min,泵压维持在10~11MPa,能够满足深度2500m定向钻孔对螺杆马达启动和正常运转以及钻孔排渣需要。但降低流量对螺杆马达动力输出和孔内排渣有不利影响,这可能成为限制超长钻孔深度的重要因素。

2.3.3 随钻测量系统

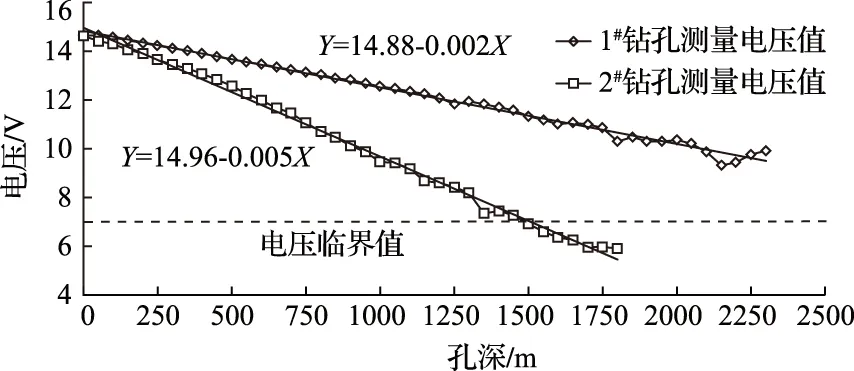

1#和1-1#钻孔施工采用YHD2-1000(A)有线随钻测量系统完成,2#钻孔施工中受通缆钻杆影响,有线随钻测量系统无法稳定传输测量信号,更换YHD3-1500泥浆脉冲无线随钻测量系统测量至2570m。1#和2#钻孔采用YHD2-1000(A)有线随钻测量系统施工期间测量信号电压随孔深变化关系如图2所示,由图2可看出,1#和2#钻孔测量信号电压均随钻孔深度的递增而递减,且表现出明显的线性分布规律。究其原因,YHD2-1000(A)有线随钻测量系统采用多根相互连接的通缆钻杆进行信号传输,随着钻孔深度的延伸,传输线路中的阻抗逐渐增大,导致电压信号传输强度逐渐衰减,各钻杆连接点出现的不均匀、不连续的接触也会导致信号传输强度损耗;其次,通缆钻杆内部结构零件磨损老化和密封性下降,相当于传输线路中产生若干个电阻源,造成电压信号在传输过程中在局部连接点被分压,也会导致测量信号电压衰减[8]。

图2 测量信号电压与孔深变化关系

实践表明:YHD2-1000(A)有线随钻测量系统信号传输速度快、测量数据精确,但随着通缆钻杆长度的增加和使用时间延长,信号传输强度逐渐衰减;YHD3-1500泥浆脉冲无线随钻测量系统信号传输稳定,但随着泥浆泵压力逐渐接近额定值,测量信号传输强度和稳定性逐渐下降。因此,随钻测量系统的信号传输强度也是超长孔定向钻进值得高度关注的问题。

3 展 望

现阶段,制约顺煤层超长孔定向钻进的最大因素是深孔段滑动钻进时钻压的传递问题,其实质是滑动钻进给进力与孔内摩阻力相抗衡的问题,解决这一问题应从增大传递至孔底的钻进压力、降低孔内摩阻效应、减小钻具拖压等角度出发,从钻进装备方面考虑,近期可从以下三方面开展研究。

1)现有装备升级改造。现有煤矿井下定向钻进装备中,定向钻机向钻具施加的给进力是孔底钻压的主要来源,因此首先应研制能提供更大给进力的定向钻机,增大孔口输入端给进压力;其次,应研制更大额定流量和额定压力的泥浆泵,同时优化冲洗液孔口管路并研发大通孔随钻测量钻杆,增强泥浆泵输出能力并降低冲洗液在流通过程中的能量损耗,以提高孔内清洁效果,降低孔内摩阻效应。

2)研制孔内加压减阻工具。针对深孔水平段滑动定向钻进困难的问题,石油钻井领域研究形成了水力加压器、水力振荡器和液动冲击器等孔内加压减阻工具,并在实际应用过程中取得了良好效果,目前已有大规模商业应用的产品[14]。但限于石油钻井中使用的相关工具直径较大,无法直接应用于煤矿井下,因此急需研制适用于煤矿井下的配套孔内工具,改善深孔钻进时钻压传递效果。

3)研发新型钻具扭摆系统。钻具扭摆系统是石油钻井领域近年来形成的一种新型钻进系统,其基本原理是在钻机顶驱上增设自动控制机构,在深孔段滑动钻进时利用该机构控制孔口钻具小幅度持续正反转,并保证正反转扭矩能传递至孔内一定距离的拖压段而不传递至孔底,从而使部分钻具的静摩擦力转变为滑动摩擦力以减缓拖压现象[15]。钻具扭摆系统不需改变现有定向钻具组合结构,且煤矿井下定向钻机常用的液压动力头形式类似于石油钻机的顶驱,因此将该系统引入煤矿井下具有较高的可移植性,对于减小钻具拖压和降低孔内摩阻将起到显著作用。

4 结 语

顺煤层超长定向钻孔可减少超长工作面瓦斯抽采钻孔工程量、降低瓦斯治理周期和成本、提高瓦斯抽采效率和抽采量,是进行超长工作面瓦斯区域超前治理的有效技术手段。煤矿井下定向钻进装备是施工顺煤层超长定向钻孔的重要保障,随着国内外相关企业和科研单位在该领域的长期投入和持续研发,井下定向钻进装备型式、性能都有了很大进步,代表钻进装备优越性的钻孔深度记录也不断被刷新,但在工程应用和实践中也遇到了新的问题,需要继续加大资源投入和研发力度,突破技术装备瓶颈,为煤矿企业安全高效生产提供有力支撑。