高浓度充填料浆在垂直三通管路中的流动阻力研究

2019-12-13孟秀峰白玉奇王莹莹

孟秀峰,白玉奇,王莹莹

(1.山西能源学院,山西 晋中 030600;2.北京奥信化工科技发展有限责任公司,北京 100083;3.金诚信矿业管理股份有限公司,北京 100070)

近年来矿山充填开采在国内得到了巨大的发展,由于高浓度充填料浆在管道内的运动状态非常复杂、理论性的预测非常困难,给矿山充填管路的设计带来了困扰。随着超高速大容量电子计算机的出现,为研究流体在管道中流动的数值计算研究提供了便利。利用实测参数建立数学模型,运用适当的数值计算方法,可以得到合理结果。许多学者对充填料浆的管道局部损失的研究做了大量的工作,GuohuiGan[1]利用数值模拟的方法研究了主管和支管不同流量比时垂直三通管路分流的压力损失系数,利用k-ε模型计算并指出了该模型对于分流三通具有较大的误差。J.Perez[2]利用实验和数值模拟研究三通管道的内部可压缩流动,并对湍流模型的计算精度进行了分析。石喜[3]运用实验对比和数值模拟的方式,得到分流三通管的局部损失系数随分流比变化的表达式。本文以垂直的三通管路为研究对象,通过ANSYS中workbench数值计算平台,利用Fluent流体软件建立数值模型,模拟充填料浆在三通管路中的运动状态,并计算出压力损失与阻力系数,对矿山进行充填管路设计具有一定的指导意义。

1 充填料浆物理参数

根据室内实验测量充填料浆的物理参数与性质,用以指导数值计算的参数选择。其中,全尾砂来自北京周边,胶凝材料选择普通32.5硅酸盐水泥,灰砂比1∶4,充填料浆的质量浓度78%。充填料浆的密度为2186kg/m3。采用ICAR混凝土流变测试仪,获得其流变参数的初始切应力τB=74.27Pa,塑性粘度η=2.45Pas。具体的物理参数见表1、表2,全尾砂粒级分布曲线如图1所示。

表1 物理力学性质

表2 全尾砂粒级组成

图1 全尾砂粒级分布曲线

2 数值模型的建立

2.1 几何模型

在矿山进行充填工作时,为了保证对井下某一工作面充填工作的顺利进行,要用阀门关闭其它充填管路。常用的垂直三通管路的几何模型如图2所示,充填料浆以一定的流速v在管道中流动,从料浆的入口穿过整个管道,从出口流出。此处的入口和出口均为数值模拟过程的边界,并非实际意义上的入口和出口。几何模型中所采用的垂直三通管件,主管和支管的管径均为150mm,其中,O点到截面1-1、截面4-4、截面6-6的距离均为3m,O点到截面2-2、3-3和5-5的距离均为0.5m。垂直三通管的工作模式主要有两种,分别为90°流通和180°流通。

图2 垂直三通管路几何模型图

2.2 数值模型

利用网格划分软件ICEM-CFD对垂直三通管进行了网格划分,采用结构化网格,划分方法为O型切分法。坐标原点设置在主管和直管轴线交点,沿垂直三通管的水平流通方向设置为X轴,沿垂直的流通方向设置为Z轴方向[4]。

高浓度的充填料浆在管道输送中,一般情况下可近似认为是含固体颗粒的固液两相流[5],可以利用 Fluent 中的多相流模型。鉴于本文中的充填料浆的粒级较粗,+200μm以上粒级含量大于45%,流体中的粗颗粒在浆体的推动下移动,其实质是固液耦合多相流[6,7]。考虑到料浆整体粗细颗粒相互耦合对流动的影响,以及充填料浆相间的曳力作用和升力作用,认为采用Eulerian模型进行数值分析较为合适。

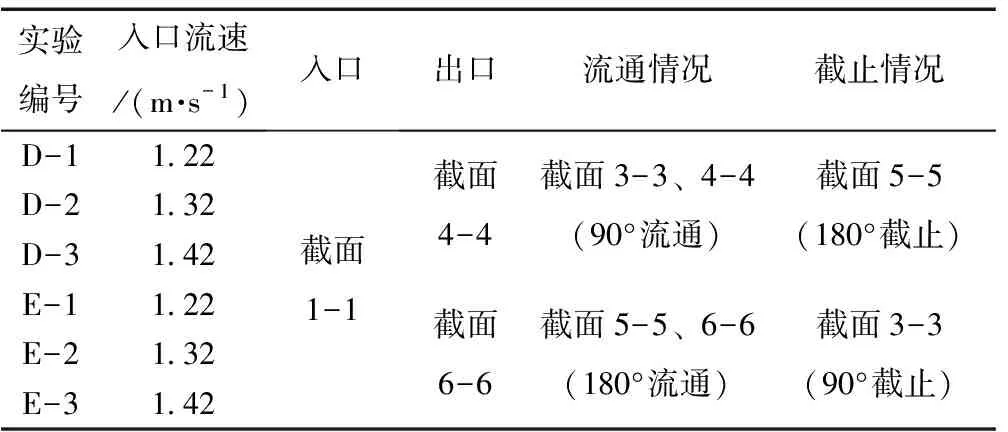

模型的边界条件设置如下:①管道的入口边界条件为速度入口,入口速度设置见表3;②管道的出口边界条件为压力出口,出口截面的相对静压设为0.5MPa;③管道壁面条件设为无相对滑移的固壁边界条件。实验方案见表3。

表3 实验方案

3 数值计算

3.1 压力损失

高浓度的充填料浆在三通管道中流动,压降方程可以表示为:

P1=P2+ΔP1+ ΔP2+ΔP

式中,P1,P2分别为三通管件两个流通截面之间的相对静压,Pa;ΔP1为截面2-2到O点处截面的直管段沿程阻力压降,Pa;ΔP2为O点处到截止面的直管段沿程阻力压降,Pa;ΔP为三通管件的局部阻力压降,Pa。

3.2 局部阻力系数

近似认为充填料浆浓度较高时,其在管道中的运动状态属于稳定流,因此根据伯努利方程,得到的能量守恒关系式为[8]:

式中,P0为截面2-2的相对静压,Pa;P1为截面5-5的相对静压,Pa;P2为截面3-3的相对静压,Pa;v0为主管的平均流速,m/s;v1为主管—直管的平均流速,m/s;v2为主管—侧管的平均流速,m/s;hy01,hy02分别为截面2-2到截面5-5、截面2-2到截面3-3的沿程阻力,Pa;hj01,hj02分别为90°流通和180°流通的局部阻力,Pa。

充填料浆的沿程阻力计算公式[9]:

式中,li为管径Di的管道长度,m;fi为管径Di的管道摩擦阻力系数,Pa/m。

其中摩擦阻力系数fi的计算公式如下:

式中,ui为管径为Di的管道流速,m/s。

流体的局部压损失与假设截面上的动压之比叫做流体的局部阻力系数。三通管的局部阻力系数ζ的计算公式为:

式中,ζ01、ζ02分别为90°流通与180°流通的局部阻力系数。

4 数值模拟结果分析

4.1 充填料浆运动过程分析

通过对高浓度的充填料浆在垂直三通管道中运动过程的数值模拟计算,得出料浆在两种运动模式下的压力、速度分布云图以及颗粒运动的流线图,如图3~7所示。

图3 90°流通的管道压力分布云图

图4 90°流通的管道速度分布云图

图5 180°流通的管道压力分布云图

图6 180°流通的管道的速度分布云图

图7 两种流通方式的颗粒流线

1)充填料浆在90°流通模式时,料浆在入口处压力开始降低,进入三通管件时静压在截面3-3到截面4-4管段的压力降低较为明显。料浆在三通管件的前后都处于稳定的层流状态,流经三通管时,流速受到扰动,料浆的粘性力不再是影响其流动形式的主要外力,可以看出料浆在截面5-5处形成了漩涡回流,消耗了流体的机械能,使得局部阻力明显增大,对截止阀门造成了一定的冲蚀磨损。截止阀门处的漩涡是由层流处外层较低流速的流体进入截止管路引起的,随着流速的增大,漩涡在不断的扩大,漩涡消耗的能量在不断增加,局部损失与局部阻力系数也随着增长。

2)在180°流通模式时,料浆在管道内的整体特征与直管类似,只是在三通管截止阀处形成了稳定且呈均匀分布的静压。同样在90°管路截止处形成了漩涡回流区,但是回流区的速度明显小于料浆的主要流速,对截止阀的磨损相对较小。两种料浆的运动模式都在三通管的截止阀处产生了漩涡回流,消耗了料浆的机械能,对截止阀造成了一定的冲蚀破坏。

4.2 管道压力分布规律分析

通过Fluent数值计算分析,获得各截面加权平均压强值,根据不同截面压强差值,分析两种运动方式下充填料浆的局部管道的压力分布规律,充填料浆在三通管中的压力损失、局部阻力系数见表4、表5。局部阻力压降和沿程阻力压降之间的关系如图8所示。

表4 两种料浆流动方式的管道压力损失

表5 局部阻力系数

图8 两种模式下的局部阻力曲线

经过分析认为高浓度的充填料浆在两种流通方式下,流速相同时,三通管道中局部压力损失明显大于沿程压力损失。料浆流速越大,局部压力损失和沿程压力损失也逐渐增大。三通管件90°流通,流速相同的情况下,充填料浆通过两个流通截面之间的局部压降是直管沿程压降的两倍多,而180°流通时,充填料浆通过两个截面的局部压降相比90°流通时的情况出现了明显的下降,90°流通方式下的局部阻力系数明显小于180°流通模式下的局部阻力系数。

5 结 论

1)通过数值模拟计算给出了不同流速下的充填料浆在流经垂直三通管件时的两种流通模式下的沿程阻力与局部阻力损失,以及颗粒的运动状态。

2)随着流速的逐渐增加,三通管件的两种流通模式的局部阻力损失与沿程阻力损失均呈现增大趋势。计算出两种流通模式下的局部阻力系数,得出90°流通时的局部阻力系数明显高于180°流通的情况。

3)料浆在三通管件的前后都处于稳定的层流状态,流经三通管时速度受到扰动,料浆的粘性力不再是影响其流动形式的主要外力,位于三通管件的截止处均会产生漩涡回流,这种回流消耗了料浆运动的机械能,增大了局部阻力并对管件造成冲蚀磨损。